ОО

Фиг.1

ю

Изобретение отнооится к обработке металлов давлением и может быть использовано в металлургической и машиностроительных отраслях промышленности при ковке на прессах широких пластин из малопластичных сталей и сплавов.

Извертев способ полу гения широки пластин методом протяжки.слитков с максимальными подачами на прессах и молотах 1,

Однако при ковке по данному способу вследствие неблагоприятного напряженно-деформированного состояния и больших уширений на поверхности поковок из малопластичных сталей и сплавов появляются трещины, что приводит к повышенному расходу металла.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ ков ки пластин, включающий биллетировку слитка, поперечную разгонку заготовки и ее протяжку 2.

Однако этот способ из-за больших подач и степеней деформации не обес печивает высокой деформируемости малопластичных сталей и сплавов, чти приводит к рлохому качеству поковок ввиду появления на них трещин и разрывов.

Цель изобретения - улучшение качества поковок из малопластичных сталей и сплавов за счет уменьшения вгербятности образования поверхностных трещин.

У { азан на я цель достигается тем, что согласно способу ковки пластин, включающему биллетировку слитка, поперечную разгонку заготовки и ее протяжку, разгонку заготовки осуществляют за два перехода с промежуточ ной кантовкой на 180 и обжатиями за проход 3,0-10% при относительных подачах 0,2-0,4, а последующую протяжку проводят с обжатиями за прохо равными 3,0-10%, с относительными подачами 0,4-0,6 и кантовками между проходами на 90° .

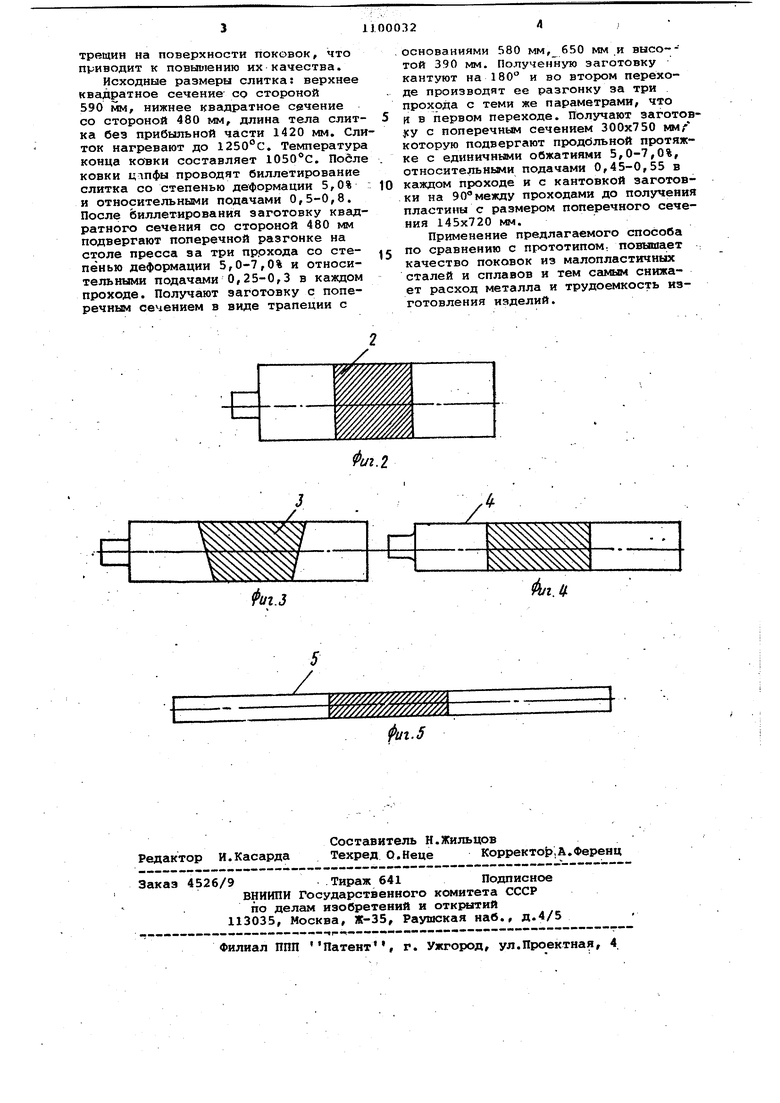

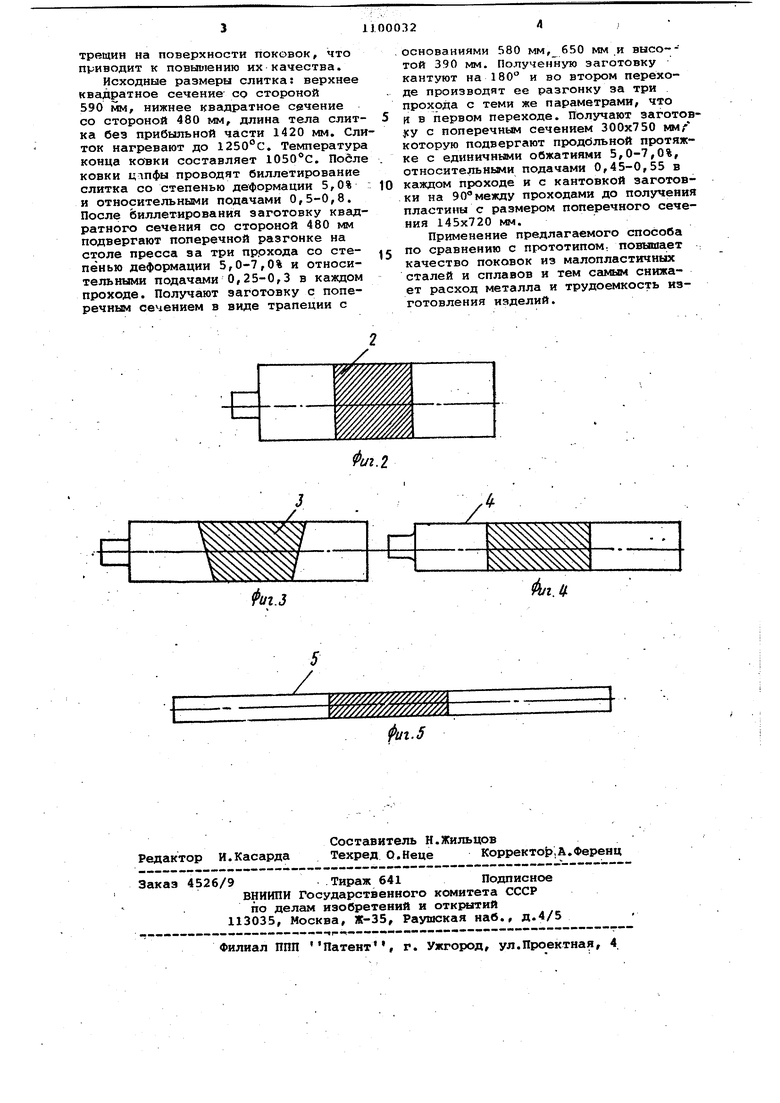

На фиг.1 показан исходный слиток на фиг. 2 - сбиллетированная загото ка на фиг. 3 - заготовка после первого перехода разгонки; на фиг. 4 заготовка после разгонки (второго перехода); на фиг. пок;овка пластины.

Вначале слиток 1 биллетируют. Полученный биллет 2 в первом перехо разгоняют за несколько проходов с единичными обжатиями 3-10% и относительными подачами 0,2-0,4, затем полученную заготовку 3 кантуют на 180 и во втором переходе разгоняют с теми же величина ми обжатий-и подач, что и в первом переходе, на ширину, равную 1,0-1,2 ширины готовой поковки. Заготовку 4, полученную разгонкой, протягивают вдоль продолной оси до получения готовой пласти

ны 5 с единичными обжатиями 3-10%, относительными подачами О,4-0,6.в каждом проходе и с кантовкой заготов ки между проходами на ЭО.

Интервал обжатий при разгонке слитка определяется следукяцими особенностями. При обжатиях меньше 3% резко снижается производительность разгонки, а при обжатиях больше 10%, вследствие небольшого запаса пластичности на слитках из малопластичных сталей и сплавов появляются трещины.

Интервал подач при разгонке выбран из следунвдих соображений. При ковке с относительными подачами меньше 0.,2 возможно появление заковов на поверхности слитка, а при ковке с относительными подачами больше 0,4 вследствие уширения возможно появление трещин на боковых гранях заготовки.

Интервал обжатий при продольной протяжке обусловлен теми же причинами, что и при разгонке слитка.

Интервал подач при протяжке выбран по .следующим причинам. I

При относительных подачах меньше 0,4 в центральной зоне слитка возможно появление растягивающих напряжений, являющихся причиной нарушения сплошности металла. При стноситель.ных подачах больше 0,6 на боковых гранях слитка из малопластичных сталей и сплавов вследствие значительных уширений возможно образование поверхностных Дефектов.

Разгонка сбиллетированного слитка за два перехода с промежуточной кантовкой на 180 и осуществление разгонки в каждом переходе за несколько проходов с малыми единичными обжатиями (3-10%) приводит к увеличению дробности деформации.

Разгонка с малыми относительными подачами (0,2-0,4) способствует увеличению ширины заготовки, в основном за счет перераспределения внутренних объемов металла и снижает jaimpeHHe боковых граней заготовки. Одновременное повышение дробности деформации и уменьшение уширения боковых граней способствует повышению деформируемости слитков из малопл сI тичных сталей и сплавов.

Проведение продольной протяжки с малыми единичными обжатиями. (3-10% относительными подачами 0,4-0,6 в каждом проходе и кантовками между проходами на 90 способствует более рациональному использованию ресурса пластичности за счет снижения единичной степени деформации, минимального уширения заготовки и благоприятной деформации обеих граней заготовки.

Улучшение условий реформации при разгонке и протяжке обеспечивает уменьшение вероятности образования

трещин на поверхности поковок, что приводит к повышению их-качества.

Исходные размеры слитка: верхнее квадратное сечение со стороной 590 мм, нижнее квадратное сечение со стороной 480 мм, длина тела слитка без прибыльной части 1420 мм. Слиток нагревают до 1250°С. Температура конца ковки составляет 1050°С. Побле ковки цлпфы проводят биллетирование слитка со степенью деформации 5,0% и относительными подачами 0,5-0,8. После биллетирования заготовку квадратного сечения со стороной 480 мм подвергают поперечной разгонке на столе пресса за три пррхода со степенью деформации 5,0-7,0% и относительными подачами 0,25-0,3 в каждом проходе. Получают заготовку с поперечным сечением в виде трапеции с

основаниями 580 мм, 650 мм и высо-той 390 мм. Полученную заготовку кантуют на 180 и во втором переходе производят ее разгонку за три . прохода с теми же параметрами, что н в первом переходе. Получают заготовjcy с поперечным сечением 300x750 мм, которую подвергают продольной протяжке с единичными обжатиями 5,0-7,0%, относительными подачами 0,45-0,55 в каждом проходе и с кантовкой заготовки на 90 между проходами до получения пластины с размером поперечного сечения 145x720 мм.

Применение предлагаемого способа по сравнению с прототипом повышает качество поковок из малопластичных сталей и сплавов и тем самым снижает расход металла и трудоемкость изготовления изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| Способ ковки пластин | 1985 |

|

SU1321508A1 |

| Способ получения заготовок дисков | 1988 |

|

SU1608008A1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| Способ ковки крупных поковок | 1979 |

|

SU804151A1 |

| Способ ковки слитков и устройство для его осуществления | 1985 |

|

SU1303238A1 |

СПОСОБ КОВКИ ПЛАСТИН, включакядий биллетировку слитка, .поперечную разгонку заготовки и ее протяжку, отличающийся тем, что, с целью улучшения качества поковок из малопластичных сталей и сплавов за счет уменьшения вероятности образования поверхностных трещин, разгонку заготовки осуществляют за два перехода с промежуточной кантовкой на 180° и обжатиями за проход 3,0-10% при относительных подачах 0,2-0,4, а протяжку проводят с обжатиями за проход, равными 3,0-10%, с относительными подачами 0,4-0,6 и кантовками между проходами на 40.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузьминцев В.Н | |||

| Ковка на молотах и прессах | |||

| М., Высшая школа 1979, с | |||

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Журнал Кузнечно-штамповочное | |||

| производство Г, 1965, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1984-06-30—Публикация

1983-03-18—Подача