Изобретение относится к обработке металлов давлением, в частности к технологической оснастке, и может быть использовано для обработки пол изделий в различных отрасляхмашиностроения.

Наиболее близким решением к предлагаемому по совокупности сумественных признаков и достигаемому эффекту является штамп для выреэки отверстий в полых изделиях, содержащий пуансон, прижим-съемник, установленный на подвижной плите, матрицу и фиксатор заготовки, закрепленные на неподвижной плите, и оправку с опорой 1 . .

Однако для известного ытампа характерна недостаточная надежность вследствие того что оправка консолно установлена на одной опоре.

Цель изобретения - повышение надежности штампа.

Цель достигается тем, что штамп для вырезки отверстий в полых изделиях, содержащий пуансон, прижимсъемник, установленный на подвижной плите матрицу и фиксатор заготовки закрепленные на неподвижной плите и оправку с опорой, снабжен дополнительной опорой, закрепленной на подвижной плите,с возможностью поворота относительно оси, параллельной неподвижной плите, и фиксации в исходном и рабочем положениях, и механизмом ее поворота и фиксации, имеющаяся опора жестко закреплена на подвижной плите.

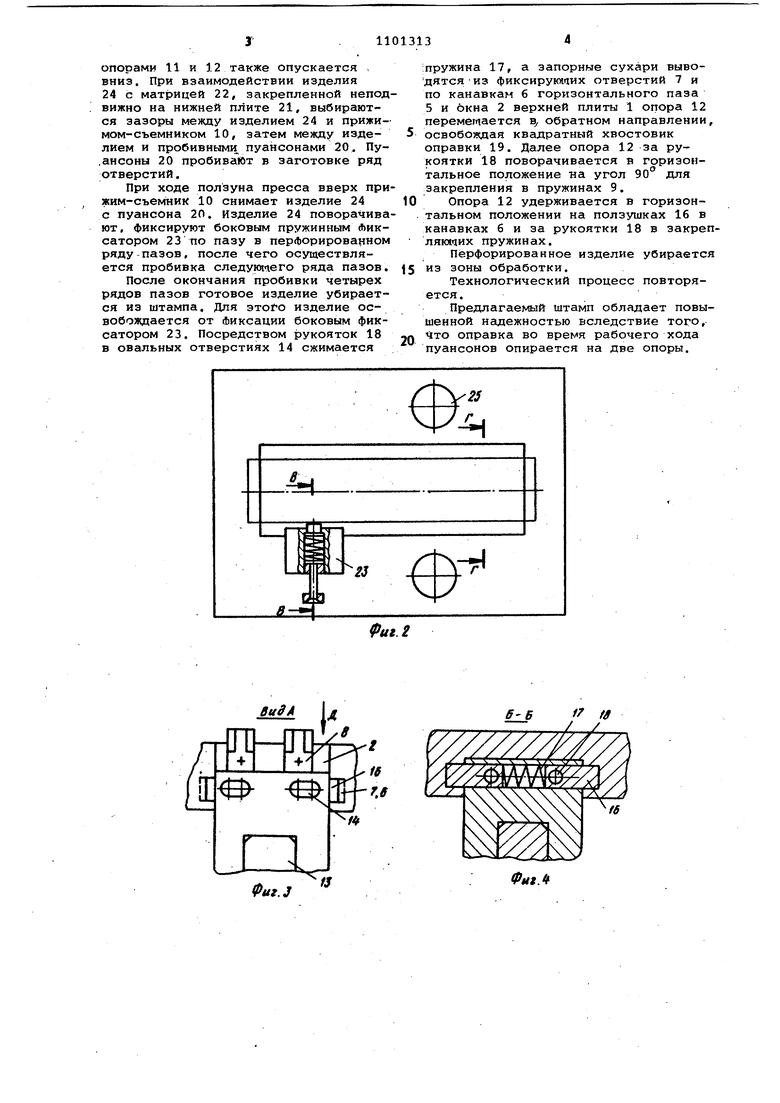

При,этом, механизм поворота и фиксации дополнительной Опоры выполнен в виде расположенного в боковой поверхности подвижной плиты параллельно оправке прямоугольного паза с поднутрениями на его боковых гранях, двух пазов, выполненных в дополнительной опоре параллельно оправке, канавки, выполненной в доПолнительной опоре перпендикулярно ее пазам, двух подпружиненных одна относительно другой ползушёк с рукоятками, размещенных в канавке с возможностью перемещения в пазах дополнительной опоры и поднутрениях прямоугольного паза, двух защелок, установленных на подвижной плите с возможностью взаимодействия с рукоятками ползушёк.

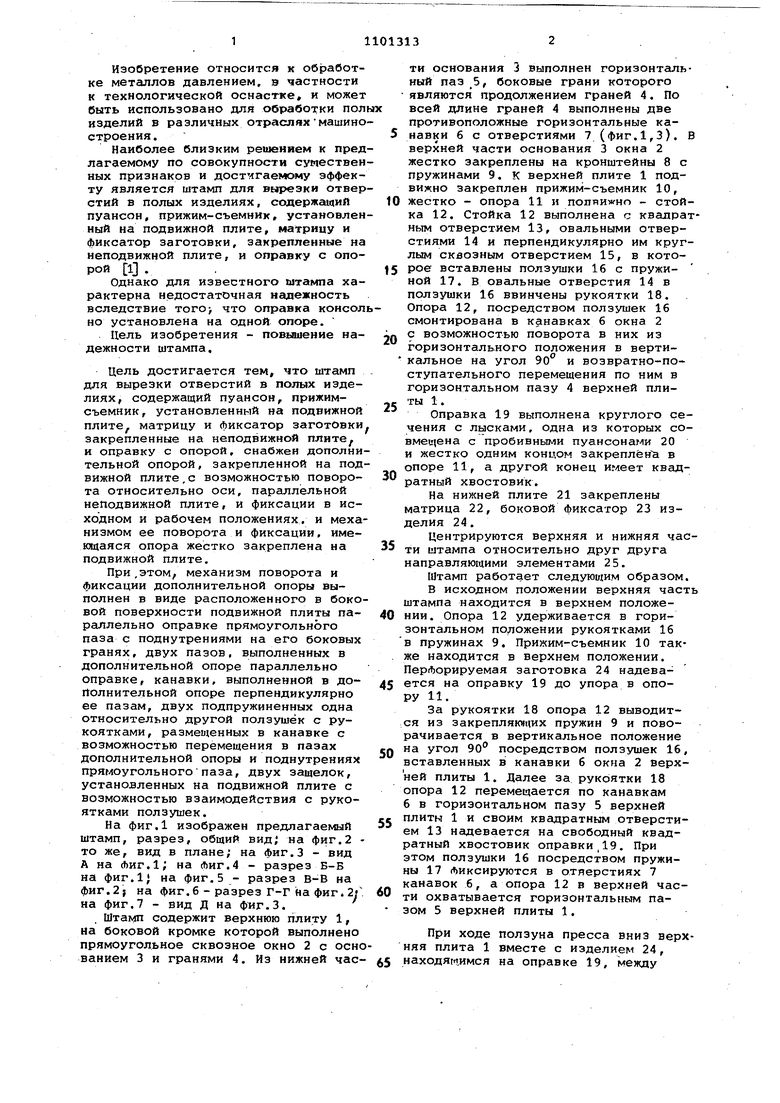

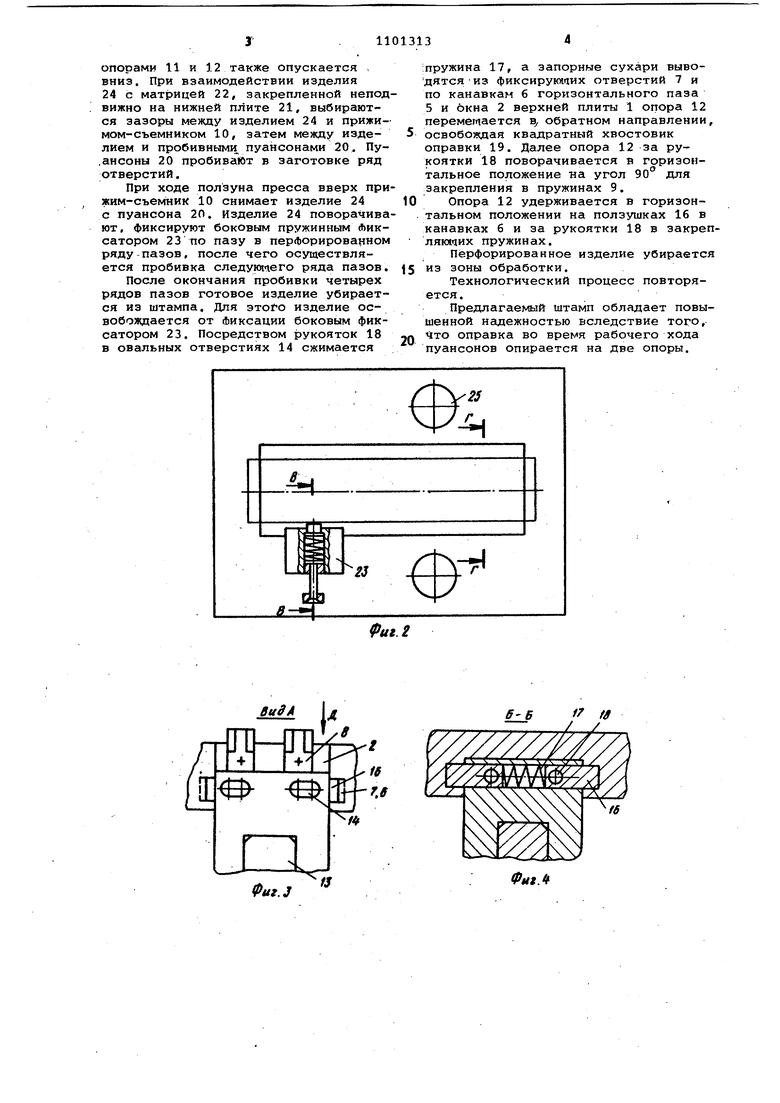

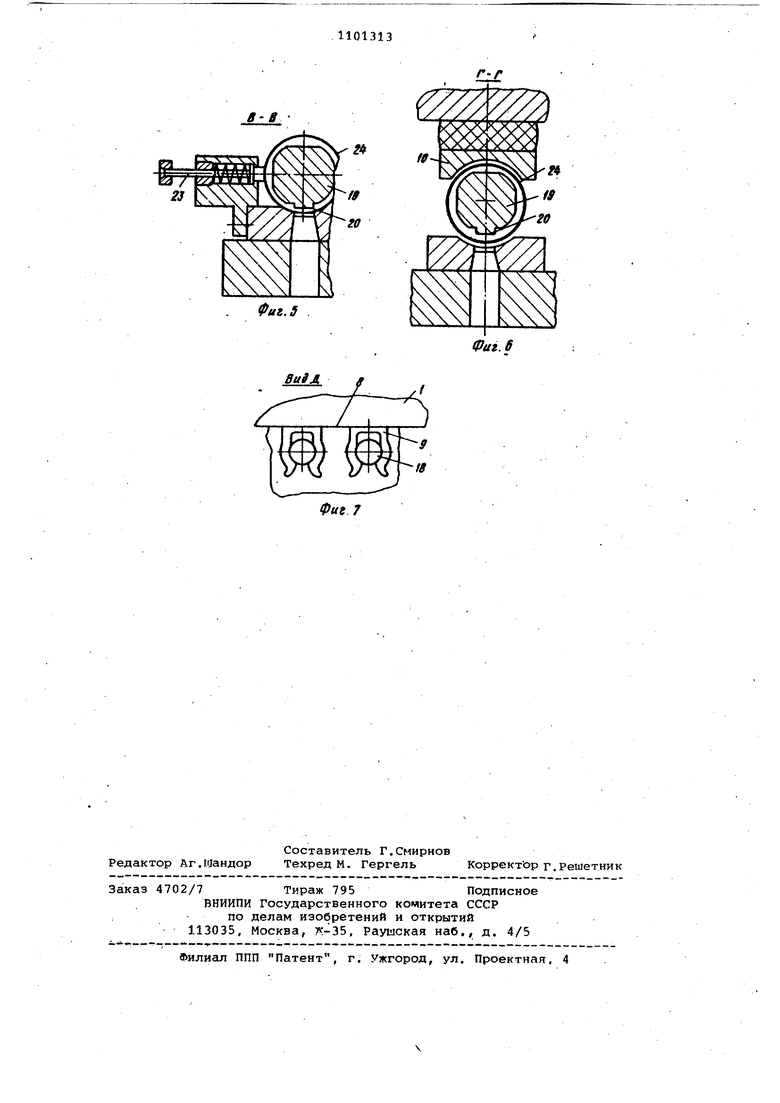

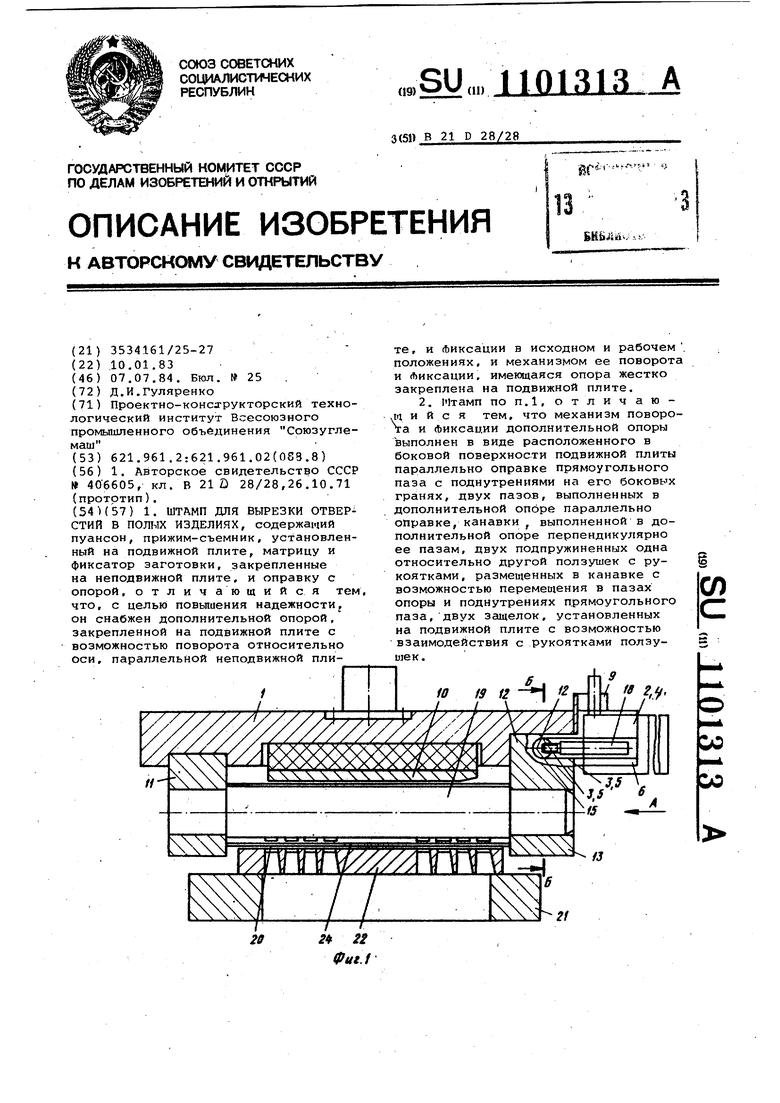

На фиг.1 изображен предлагаемый штамп, разрез, общий вид; на фиг.2 то же, вид в плане; на фиг.З - вид А на (1)иг.1; на Фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - разрез в-В на фиг.2} на фиг.б - разрез Г-Г на фиг. 2Г на фиг.7 - вид Д на фиг.З.

Штамп содержит верхнюю плиту 1, на боковой кромке которой выполнено прямоугольное сквозное окно 2 с основанием 3 и гранями 4. Из нижней части основания 3 выполнен горизонтальный паз 5, боковые грани которого являются продолжением граней 4. По всей длине граней 4 выполнены две противоположные горизонтальные канавки б с отверстиями 7 (фиг.1,3). верхней части основания 3 окна 2 жестко закреплены на кронштейны 8 с пружинами 9. К верхней плите 1 подвижно закреплен прижим-съемник 10, жестко - опора 11 и попяижно - стойка 12. Стойка 12 выполнена с квадраным отверстием 13, овальными отверстиями 14 и перпендикулярно им круглым сквозным отверстием 15, в которое вставлены ползушки 16 с пружиной 17. В овальные отверстия 14 в ползушки 16 ввинчены рукоятки 18. Опора 12, посредством ползушёк 16 смонтирована в канавках 6 окна 2 с возможностью поворота в них из горизонтального положения в вертикальное на угол 90° и возвратно-поступательного перемещения по ним в горизонтальном пазу 4 верхней плиты 1.

Оправка 19 выполнена круглого сечения с лысками, одна из которых совмещена с пробивными пуансонами 20 и жестко одним концом закреплёна в опоре 11 а другой конец имеет квадратный хвостовик.

На нижней плите 21 закреплены матрица 22, боковой фиксатор 23 изделия 24.

Центрируются верхняя и нижняя части штампа относительно друг друга направляющими элементами 25.

Штамп работает следующим образом В исходном положении верхняя част штампа находится в верхнем положении. Опора 12 удерживается в горизонтальном положении рукоятками 16 в пружинах 9. Прижим-съемник 10 также находится в верхнем положении. Перфорируемая заготовка 24 надевается на оправку 19 до упора в опоРУ И.

За рукоятки 18 опора 12 выводит;СЯ из закрепляющих пружин 9 и поворачивается в вертикальное положение на угол 90° посредством ползушёк 16, вставленных в канавки 6 окна 2 верхней плиты 1. Далее за рукоятки 18 опора 12 перемещается по канавкам 6 в горизонтальном пазу 5 верхней плиты 1 и своим квадратным отверстием 13 надевается на свободный квадратный хвостовик оправки, 19. При этом ползушки 16 посредством пружины 17 Фиксируются в отверстиях 7 канавок 6, а опора 12 в верхней части охватывается горизонтальным пазом 5 верхней плиты 1.

При ходе ползуна пресса вниз верхняя плита 1 вместе с изделием 24, находящимся на оправке 19, между

опорами 11 и 12 также опускается , вниз. При взаимодействии изделия 24 с матрицей 22, закрепленной неподвижно на нижней плите 21, выбираются зазоры между изделием 24 и прижимом-съемником 10, затем между изделием и пробивными пуансонами 20. Пу.ансоны 20 пробивают в заготовке ряд отверстий.

При ходе ползуна пресса вверх прижим-съемник 10 снимает изделие 24 с пуансона 20. Изделие 24 поворачивают, фиксируют боковым пружинным Ликсатором 23по пазу в перфорированном ряду-пазов, после чего осуществляется пробивка следующего ряда пазов.

После окончания пробивки четырех рядов пазов готовое изделие убирается из штампа. Для этого изделие освобождается от Фиксации боковым фиксатором 23. Посредством рукояток 18 в овальных отверстиях 14 сжимается

:пружина 17, а запорные сухари выводятсяиз фиксирующих отверстий 7 и по канавкам б горизонтального паза 5 и окна 2 верхней плиты 1 опора 12 переметается ц обратном направлении, освобождая квадратный хвостовик оправки 19. Далее опора 12 за рукоятки 18 поворачивается в горизонтальное положение на угол 90° для закрепления в пружинах 9.

0

Опора 12 удерживается в горизонтальном положении на ползушках 16 в канавках б и за рукоятки 18 в закрепляющих пружинах.

Перфорированное изделие убирается из зоны обработки.

5

Технологический процесс повторяется.

Предлагаемый штамп обладает повышенной надежностью вследствие того, что оправка во время рабочего хода

0 пуансонов опирается на две опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для пробивки отверстий в стенке полого изделия | 1986 |

|

SU1360856A1 |

| Штамп м.и.лазаренко для получения радиальных выступов на внутренней поверхности полой детали | 1977 |

|

SU694256A1 |

| Штамп для обработки деталей из листового материала | 1989 |

|

SU1676715A1 |

| Штамп для пробивки отверстий в полых деталях | 1982 |

|

SU1021500A1 |

| Штамп для пробивки отверстий в стенках полых деталей | 1990 |

|

SU1752469A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп для высадки утолщений на стержневых заготовках | 1991 |

|

SU1792782A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Штамп для обрезки полых деталей | 1979 |

|

SU829355A1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

ВиЗА

Фиг.З

Фиг.

8-В

Фиг. 5

f

Ваал

фиг 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1983-01-10—Подача