2. Линия для пакетирования изделий содержащая подающее устройство, представляющее собой два параллельно расположенных конвейера, устройство для формирования пакета и устройство для разгрузки изделий, отличающаяся тем, что, она снабжена дополнительным конвейером для перемещения пакетов изделий в зону разгрузки, расположенным под устройством для формирования пакета изделий и перпендикулярно параллельным конвейерам, при этом устройство для разгрузки изделий расположено со стороны выдачного конца дополнительного конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод вертикального перемещения стола пакетирующего устройства | 1985 |

|

SU1375539A1 |

| Автоматическая линия для разгрузки бетонных элементов на поддонах из сушильных вагонеток | 1982 |

|

SU1115906A1 |

| Устройство для пакетирования плоских изделий | 1985 |

|

SU1306864A1 |

| УСТАНОВКА ДЛЯ ПАКЕТИРОВАНИЯ ШТУЧНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧЕЙ | 2006 |

|

RU2334670C2 |

| Устройство для автоматизированной укладки в пакет прямоугольных изделий | 1977 |

|

SU740658A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПАКЕТОВ ШПАЛ | 1991 |

|

RU2009967C1 |

| ПАКЕТОФОРМИРУЮЩАЯ МАШИНА | 1973 |

|

SU406787A1 |

| Способ формирования пакета изделий прямоугольной формы и линия для его осуществления | 1987 |

|

SU1791302A1 |

| Система для пакетирования грузов на поддоны и их транспортирования | 1985 |

|

SU1375543A1 |

| Устройство для формирования пакетов цилиндрических изделий | 1980 |

|

SU1046187A1 |

1. Способ пакетирования изделий, предусматривающий одновременную подачу изделий двумя параллельными потоками, формирование пакетов изделий с последующим отводом их на позицию разгрузки, отличающийся тем, что, с целью повышения его 77 5 производительности, предварительно перед подачей двумя потоками подают изделия одним потоком и формируют со стороны зоны разгрузки половину пакета изделий, при этом подачу изделий д-вумя потоками производят до момента полного формирования одного пакета со стороны зоны разгрузки, после чего пакеты опускают в вертикальной плоскости с последующим их перемещением в горизонтальной плоскости до момента подачи пакета, крайнего относительно зоны разгрузки, на позицию формирования пакета, смежного с зоной разгрузки, с последующей разгрузкой сформированного .пакета, затем поднимают крайний пакет относительно зоны разгрузки до уровня формирования и подают двумя потоками изделия в пакеты до окончания формирования од- s ного пакета, смежного с зоной разгрузки. (П оо о ю

Изобретение относится к промыщленному транспорту и касается комплексной механизации и автоматизации погрузо-разгрузочных работ.

Известен способ .пакетирования изделий, включающий в себя одновременную подачу изделий двумя параллельными потоками, формирование пакетов изделий с последующим отводом их на позицию разгрузки 1.

Недостатком этого способа являетря наличие простоев.

Целью изобретения является повыщение производительности.

Цель достигается тем, что согласно способу пакетирования изделий, предусматривающему одновременную подачу изделий двумя параллельными потоками, формирование пакетов изделий с последующим отводом их на позицию разгрузки, предварительно перед подачей двумя потоками подают изделия одним потоком и форми-. руют со стороны зоны разгрузки половину пакета изделий, при этом подачу изделий двумя потоками производят до момента полного формирования одного пакета со стороны зоны разгрузки, после чего пакеты опускают в вертикальной плоскости с последующим, их перемещением в горизонтальной плоскости до момента подачи пакета, крайнего относительно зоны разгрузки, на позицию формирования пакета, смежного с зоной разгрузки, с последующей разгрузкой сформированного пакета, затем поднимают крайний пакет относительно зоны разгрузки до уровня формирования и подают двумя потоками изделия в пакеты до окончания формирования одного пакета, смежного с зоной разгрузки.

хЛиния для пакетирования изделий, содержащая подающее устройство, представляющее собой два параллельно расположенных конвейера, устройство для формирования пакета и устройство для разгрузки изделий, снабжена дополнительным конвейером для перемещения пакетов изделий в зону разгрузки, расположенным под устройством для формирования пакета издеЛИЙ и перпендикулярно параллельным конвейерам, при этом устройство для разгрузки изделий расположено со стороны выдачного конца дополнительного конвейера.

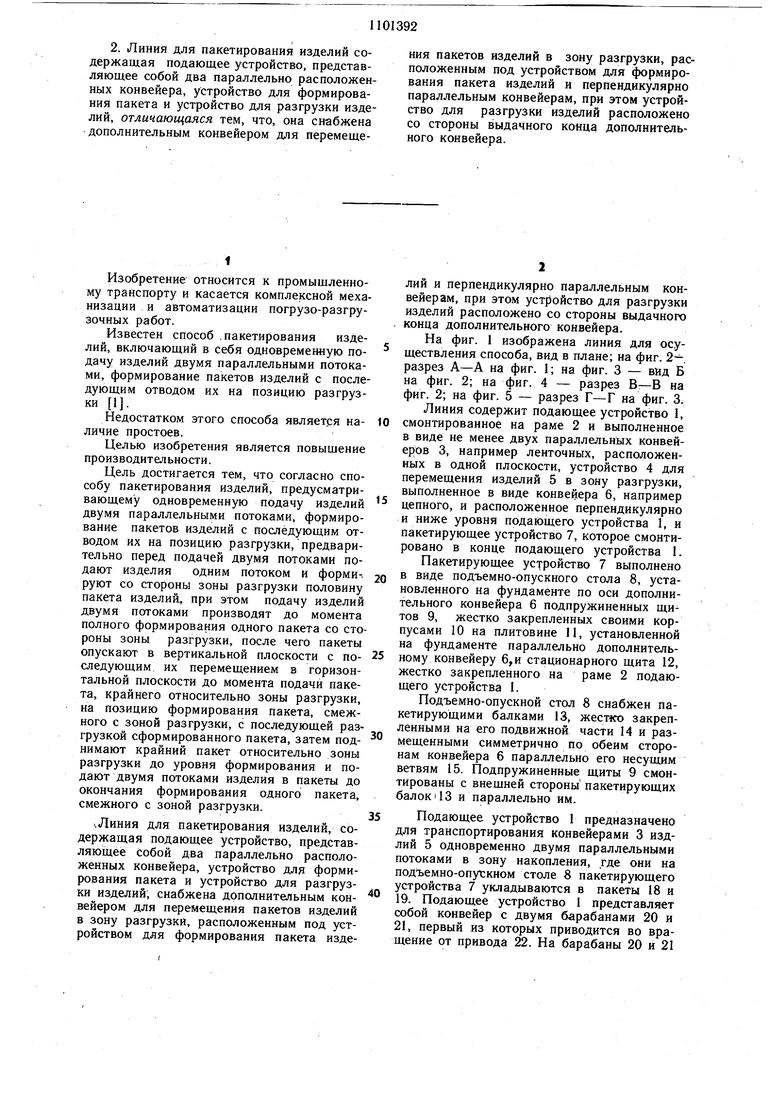

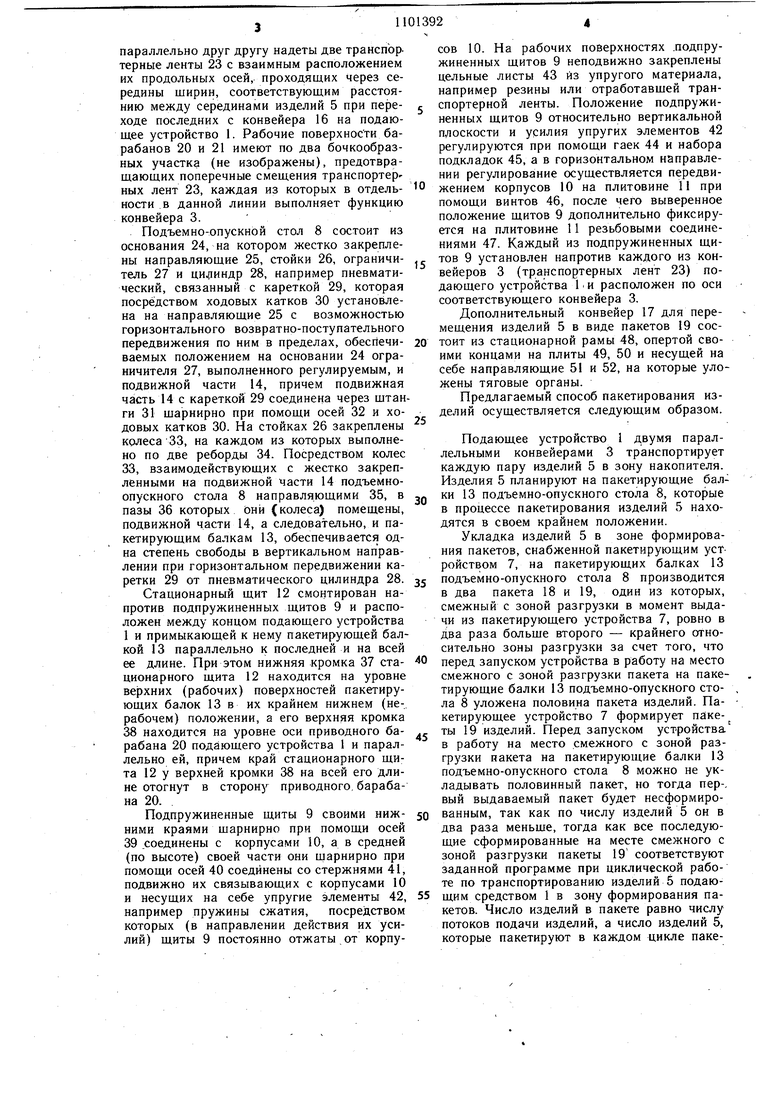

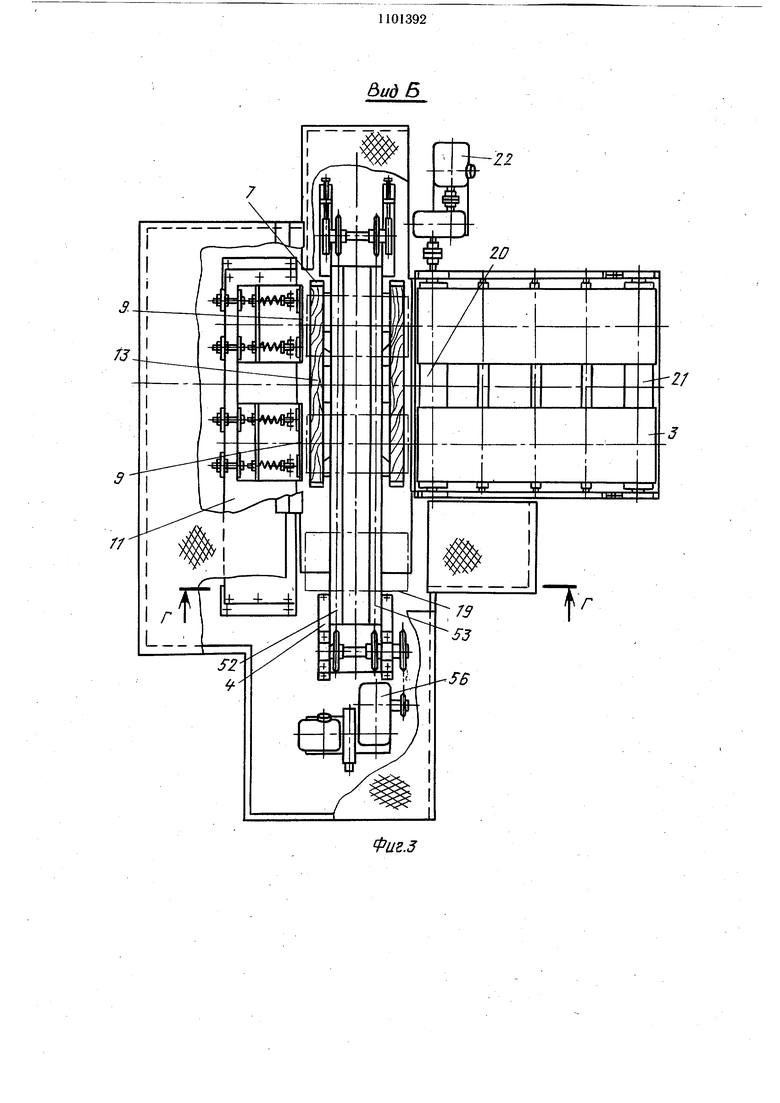

На фиг. 1 изображена линия для осуществления способа, вид в плане; на фиг. 2-. разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 3.

Линия содержит подающее устройство 1, смонтированное на раме 2 и выполненное в виде не менее двух параллельных конвейеров 3, например ленточных, расположенных в одной плоскости, устройство 4 для перемещения изделий 5 в зону разгрузки, выполненное в виде конвейера 6, например цепного, и расположенное перпендикулярно и ниже уровня подающего устройства 1, и пакетирующее устройство 7, которое смонтировано в конце подающего устройства 1.

Пакетирующее ус- ройство 7 выполнено в виде подъемно-опускного стола 8, установленного на фундаменте по оси дополнительного конвейера 6 подпружиненных щитов 9, жестко закрепленных своими корпусами 10 на плитовине 11, установленной на фундаменте параллельно дополнительному конвейеру 6,и стационарного щита 12, жестко закрепленного на раме 2 подающего устройства 1.

Подъемно-опускной стол 8 снабжен пакетирующими балками 13, жестко закрепленными на его подвижной части 14 и размещенными симметрично по обеим сторонам конвейера 6 параллельно его несущим ветвям 15. Подпружиненные щиты 9 смонтированы с внещней стороны пакетирующих балокi13 и параллельно им.

Подающее устройство 1 предназначено для транспортирования конвейерами 3 издлий 5 одновременно двумя параллельными потоками в зону накопления, где они на подъемно-опускном столе 8 пакетирующего устройства 7 укладываются в пакеты 18 и 19. Подающее устройство 1 представляет собой конвейер с двумя барабанами 20 и 21, первый из которых приводится во вращение от привода 22. На барабаны 20 и 21

параллельно друг другу надеты две транспортерные ленты 23 с взаимным расположением их продольных осей, проходящих через середины ширин, соответствующим расстоянию между серединами изделий 5 при переходе последних с конвейера 16 на подающее устройство 1. Рабочие поверхности барабанов 20 и 21 имеют по два бочкообразных участка (не изображены), предотвращающих поперечные смещения транспортерных лент 23, каждая из которых в отдельности в данной линии выполняет функцию конвейера 3.

Подъемно-опускной стол 8 состоит из основания 24, на котором жестко закреплены направляющие 25, стойки 26, ограничитель 27 и цилиндр 28, например пневматический, связанный с кареткой 29, которая посредством ходовых катков 30 установлена на направляющие 25 с возможностью горизонтального возвратно-поступательного передвижения по ним в пределах, обесйечиваемых положением на основании 24 ограничителя 27, выполненного регулируемым, и подвижной части 14, причем подвижная часть 14 с кареткой 29 соединена через щтанги 31 щарнирно при помощи осей 32 и ходовых катков 30. На стойках 26 закреплены колеса 33, на каждом из которых выполнено по две реборды 34. Посредством колес 33, взаимодействующих с жестко закрепленными на подвижной части 14 подъемноопускного стола 8 направляющими 35, в пазы 36 которых они (колеса) помещены, подвижной части 14, а следовательно, и пакетирующим балкам 13, обеспечивается одна степень свободы в вертикальном направлении при горизонтальном передвижении каретки 29 от пневматического цилиндра 28.

Стационарный щит 12 смонтирован напротив подпружиненных щитов 9 и расположен между концом подающего устройства 1 и примыкающей к нему пакетирующей балкой 13 параллельно к последней и на всей ее длине. При этом нижняя кромка 37 стационарного щита 12 находится на уровне верхних (рабочих) поверхностей пакетирующих балок 13 в их крайнем нижнем (не-., рабочем) положении, а его верхняя кромка

38находится на уровне оси приводного барабана 20 подающего устройства 1 и параллельно ей, причем край стационарного щита 12 у верхней кромки 38 на всей его длине отогнут в сторону приводного, барабана 20.

Подпружиненные щиты 9 своими нижними краями щарнирно при помощи осей

39соединены с корпусами 10, а в средней (по высоте) своей части они щарнирно при помощи осей 40 соединены со стержнями 41, подвижно их связывающих с корпусами 10

и несущих на себе упругие элементы 42, например пружины сжатия, посредством которых (в направлении действия их усилий) щиты 9 постоянно отжаты от корпусов 10. На рабочих поверхностях .подпружиненных щитов 9 неподвижно закреплены цельные листы 43 из упругого материала, например резины или отработавшей транспортерной ленты. Положение подпружиненных щитов 9 относительно вертикальной плоскости и урилия упругих элементов 42 регулируются при помощи гаек 44 и набора подкладок 45, а в горизонтальном направлении регулирование осуществляется передвижением корпусов 10 на плитовине 11 при помощи винтов 46, после чего выверенное положение щитов 9 дополнительно фиксируется на плитовине 11 резьбовыми соединениями 47. Каждый из подпружиненных щитов 9 установлен напротив каждого из конвейеров 3 (транспортерных лент 23) подающего устройства 1 и расположен по оси соответствующего конвейера 3.

Дополнительный конвейер 17 для перемещения изделий 5 в виде пакетов 19 состоит из стационарной рамы 48, опертой своими концами на плиты 49, 50 и несущей на себе направляющие 51 и 52, на которые уложены тяговые органы.

Предлагаемый способ пакетирования изделий осуществляется следующим образом.

Подающее устройство I двумя параллельными конвейерами 3 транспортирует каждую пару изделий 5 в зону накопителя. Изделия 5 планируют на пакетирующие балки 13 подъемно-опускного стола 8, которые в процессе пакетирования изделий 5 находятся в своем крайнем положении.

Укладка изделий 5 в зоне формирования пакетов, снабженной пакетирующим устройством 7, на пакетирующих балках 13 подъемно-опускного стола 8 производится в два пакета 18 и 19, один из которых, смежный с зоной разгрузки в момент выдачи из пакетирующего устройства 7, ровно в два раза больще второго - крайнего относительно зоны разгрузки за счет того, что перед запуском устройства в работу на место смежного с зоной разгрузки пакета на пакетирующие балки 13 подъемно-опускного стола 8 уложена половина пакета изделий. Пакетирующее устройство 7 формирует пакеты 19 изделий. Перед запуском устройства в работу на место смежного с зоной разгрузки пакета на пакетирующие балки 13 подъемно-опускного стола 8 можно не укладывать половинный пакет, но тогда пер-, вый выдаваемый пакет будет несформированным, так как по числу изделий 5 он в два раза меньше, тогда как все последующие сформированные на месте смежного с зоной разгрузки пакеты 19 соответствуют заданной программе при циклической работе по транспортированию изделий 5 подающим средством 1 в зону формирования пакетов. Число изделий в пакете равно числу потоков подачи изделий, а число изделий 5, которые пакетируют в каждом цикле пакетирования, принимают равным частному от деления числа изделий 5 в сформированном пакете 19 на число потоков подачи изделий. В каждом цикле пакетирования пакет 19 формируют последовательной укладкой плоских штучных грузов 5 из обоих потоков подачи изделий, при этом допакетировку неполного пакета 18, полученного на месте крайнего относительно зоны разгрузки пакета, производят из потока подачи изделий, примыкающего к зоне разгрузки, а из крайнего относительно зоны разгрузки потока подачи изделий начинают формирование очередного нового пакета.

После подачи изделий устройством I в зону формирования пакетов каждой пары изделий 5, порядковый номер которой соответствует частному от деления числа изделий 5 в сформированном пакете 19 на число потоков подачи изделий, подают команду на очередную остановку подающего устройства 1 (его ленточных конвейеров 3), а через выдержку времени от программного реле времени (не изображено) выполняется команда на опускание пакетирующих балок 13 подъем и о-опускного стола 8. Остановка подъемно-опускного стола 8 пакетирующего устройства 7 в крайнем нижнем положении, когда пакет 19 и полупакет 18, не касаясь уже пакетирующих балок 13, на которых они пакетировались, лежат на несущих ветвях 15 цепей 53 конвейера 6, соответствует нажатию линейкой 54 на путевой конечный выключатель 55, по команде от которого включается привод 56 конв ейера 6. Работа цепного конвейера 6 - шаговая, с остановкой от команды путевого конечного выключателя 57. Конвейер 6 перемещает пакет из места смежного с зоной разгрузки пакета на место разгрузки, а полупакет 18 занимает его место, т. е. из места крайнего пакета относительно зоны разгрузки пакет перемешается на место смежного с зоной разгрузки. После окончания этой операции и остановки цепного конвейера 6 от путевого конечного выключателя 57 подается команда на включение в работу пневматического цилиндра 28 подъемно-опускного стола 8 на подъем его пакетирующих балок 13 в крайнее верхнее положение, который завершается от команды путевого конечного выключателя 58 после нажатия на его рычаг линейкой 54. От этого же нажатия линейкой 54 на рычаг путевого конечного выключателя 58 одновременно следует разрешающая команда на включение привода 22 ленточных конвейеров 3 подающего устройства 1 для начала очередного цикла пакетирования изделий. Каждый пакет 19 изделий 5 убирают из зоны разгрузки цепного конвейера 6.

Предлагаемый способ пакетирования изделий и линия для его осуществления позволяют повысить производительность линии путем исключения простоев.

Б

Фаг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА ДЛЯ САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ПЕЧНЫЕ ВАГОНЕТКИ | 0 |

|

SU404633A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-07-07—Публикация

1982-04-19—Подача