iMi

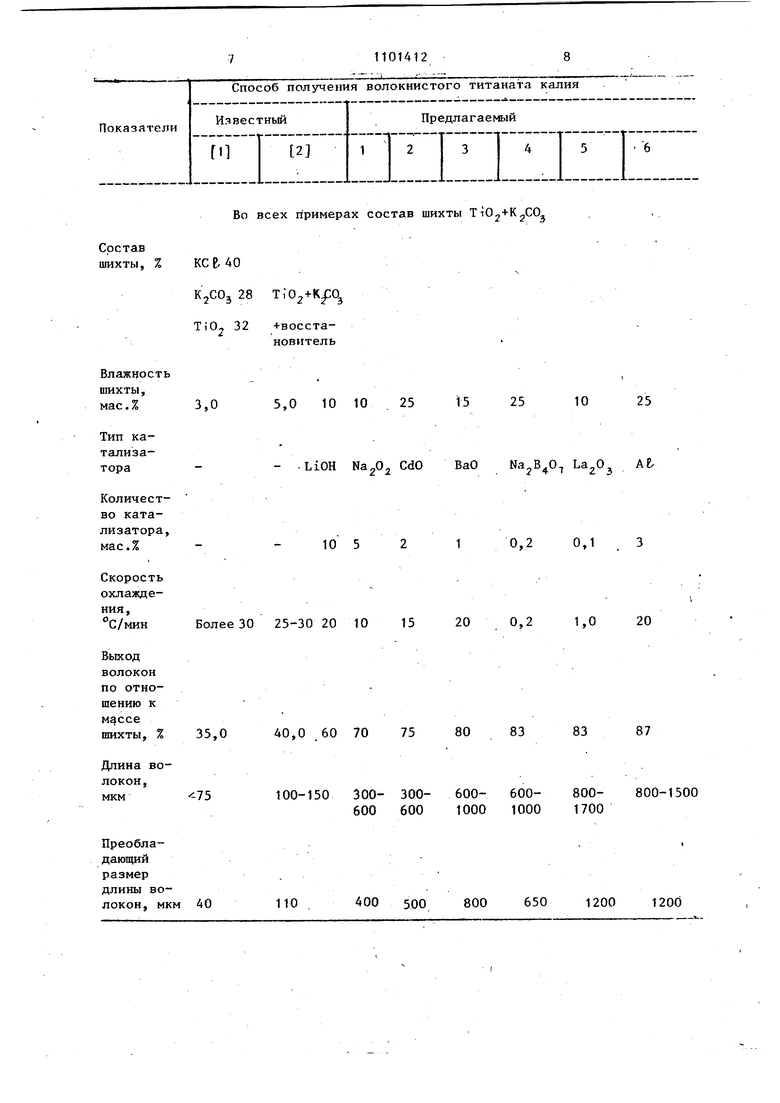

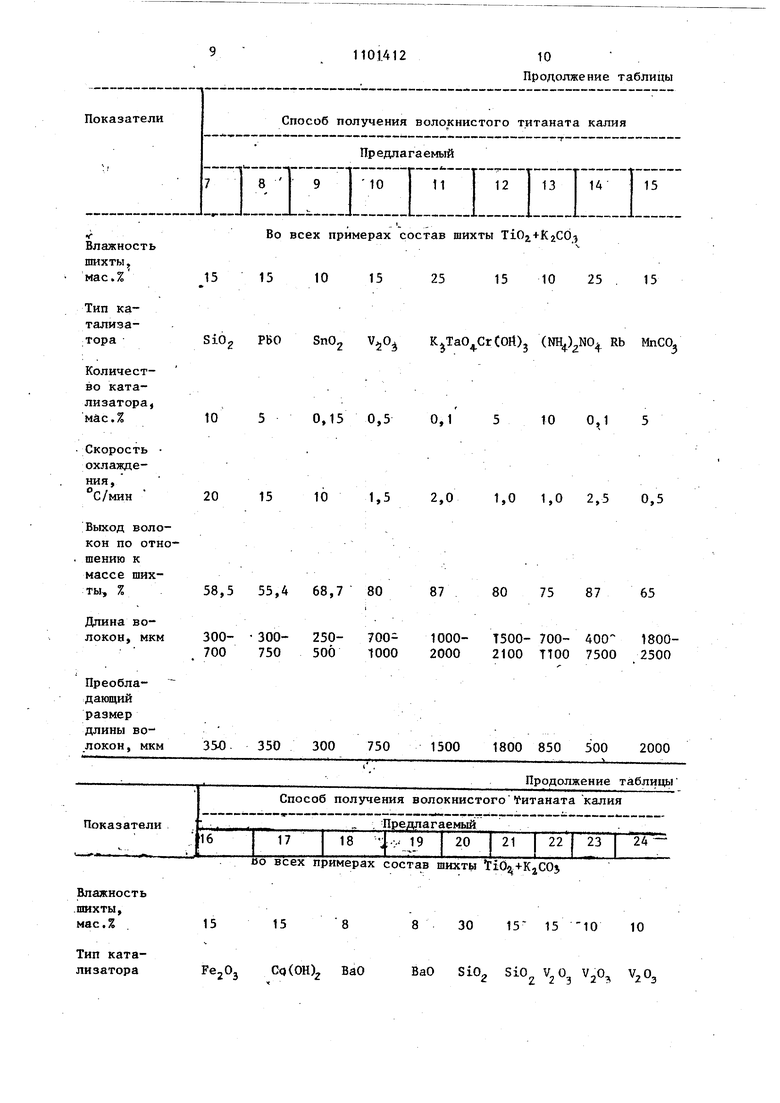

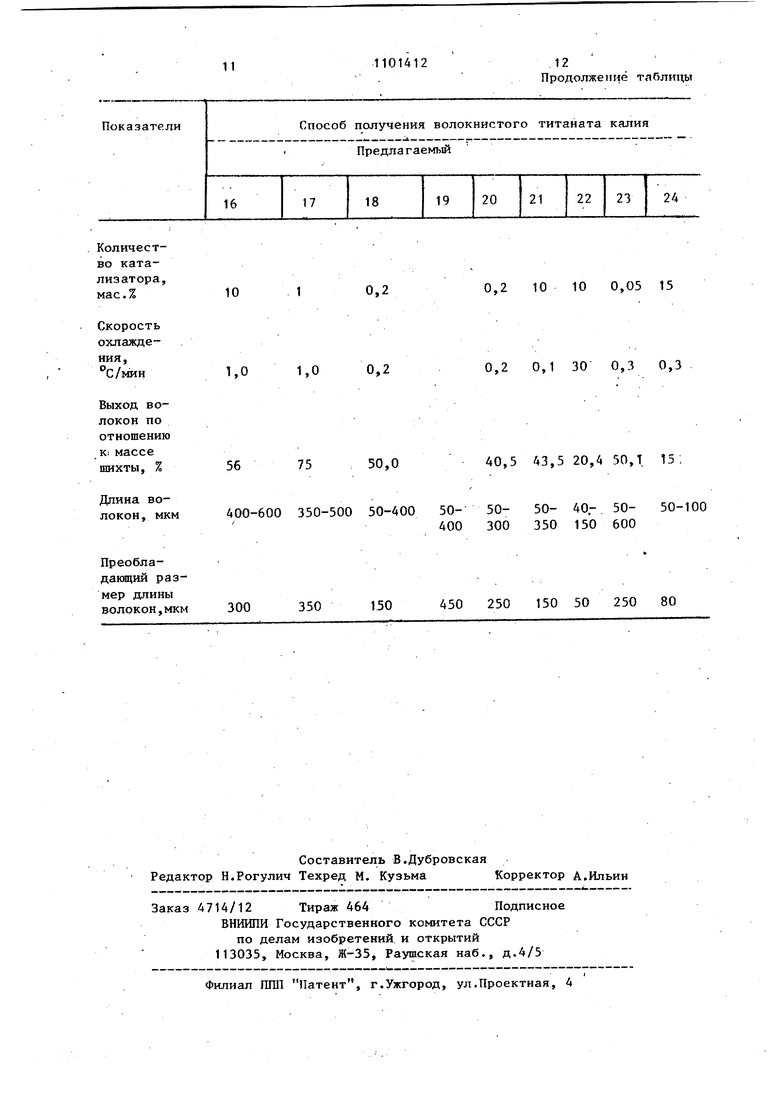

ю 11 Изобретение относится к способам получения волокнистых материалов и нитевидных кристаллов и может найти применение в химической промышленнос ти, в частности в производстве напол нителей, электроизоляционных материа лов, катализаторов, в строительной промышленности для армирдвания бетонов и др. Известен способ получения волокнистого гексатитаната калия твердофазным синтезом, включающий приготовление шихты путем смешения оксида титана, карбоната калия и хло ристого калия, при этом свободная влага в шихте составляет 3%, обжиг шихты при 950-1100°С, охлаждение обожженной массы со скоростью выше 30 ° С/мин и его вьш1елачивание с целью вьзделения волокон целевого продукта СП. Недостатками данного способа являются невысокий (до 35%) выход целе вого продукта, а также- получение целевого продукта в виде волокан, длина которых не превьшает 75 мкм. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения волокнистого титана калия твердофазным синтезом, включающий приготовление шихты путем смешения титановой руды, соли калия и восстановителя, в качестве которого исполь зуют углерод, водород, СО и т.д. При этом свободная влага в шихте составляет 5%. Шихту подвергают тер мообраб.отке, причем сначала нагрева ют до температуры протекания реакции (780-950 с), вьщерживают при этой температуре более 30 мин, а затем п степенно нагревают до 1400°С. Обожженную массу (пек) охлаждают со ско ростью 25-30°С/мин и вьш1елачивают с выделением волокон целевого продукта С23. . Выход целевого продукта составля около 40%, а длина волокон целевого продукта - не более 100-150 мкм. Целью изобретения - повышение вы хода целевого продукта и увеличение цлины его волокон. Поставленная цель достигается сп собом получения волокнистого титана калия путем приготовления шихты.из сида титана, карбоната калия и воды помола, термообработки при темпераТ ре до , охлаждения пека, вьпце лачивания и последующего вьщеления 21 продукта, причем воду в шихту добавляют до влажности 10-25%, термообработку ведут в присутствии катализатора в виде металла, или его оксидного соединения в количестве 0,1-10% от массы шихты и охлаждение ведут со скоростью 0,2-20°С/мин. От содержания влажности в шихте зависит рост длины волокон, наибольшее увеличение которого достигают при содержании влажности 10-25 мас.%. Использование катализаторов обеспечивает селективный рост волокон, что приводит к значительному (почти в два раза) увеличению выхода целевого волокнистого продукта и увеличению длины волокон этого продукта в несколько раз. . Охлаждение обожженной массы со скоростью 0,2-20°С/мин обеспечива.ет получение однородных по толщине волокон без дислокационных дефектов, а также исключает их дробление, что также способствует увеличению выхода целевого продукта и длины его волокон. Влажность шихты менее 10%. вызывает медленное взаимодействие молекул воды с молекулами компонентов, приводящее к образованию небольшого количества переходных комплексов, что приводит к низкой скорости диффузии, при этом волокна растут небольшой длины 1040 мкм, влажность шихты вьш1е 25% вызывает образование слишком большого числа переходных комплексов, при этом скорость диффузии очень велика, кристаллы разрушаются и дробятся, что также приводит к резкому уменьшению длины волокон. Введение в шихту катализаторов в количестве менее 0,1% в 5-10 оаз уменьшает длину волокон, а введение в количестве более 10% приводит к взаимодействию этих элементов с шихтой с получением качественно другого продукта. Введение катализаторов в виде металлов или оксидных соединений исключает возможность нарушения режима термообработки. Охлаждение обожженной массы со скоростью менее 0,2°С/мин способствует получению более ДЛИННЫХволокон, однако при этом они утолщаются и приобретают значительное количество дефектов дислокации, за счет чего прочность волокон резко снижается и они дробятся, охлаждение, со скоростью более 20 С/мин приводит к получению мелковолокнистого продукта. 311 Способ осуществляют следующим образом. В шихту, состоящую из смеси TiO и К,СО,, взятых в молярном соотношении (2,5-4):1, и воды, вводят металл или оксидное соединение одного из следующих элементов: L ,Ве, В, Na, М, At, в; , К, ба, SC , V ,.Сг, Ми, Со, Ьа, As, -КЪ , Sh , 2п , Мо, CcJ, На, Н. В случае использования кристаллогидратов, например 1,5Н20, шихту подсушивают до достижения в ней влажности 10-25%. Приготовленную шихту подают на термообработку в реактор непрерывного действия, где вьщерживают при температуре более 950 С в течение 1-2,5 ч, после чего обожженную массу выводят, охлаждают со скоростью 0,2-20с/мин до температуры прекращения интенсивного роста кристаллов (например, 500°С) и обрабатывают водой или паром с целью, выделения волоIJOH и нитевидных кристаллов. Полученные волокна и нитевидные кристаллы определенной длины отделяют, а влажный шлам, содержащий вьш;е- лоченные компоненты совместно с нитевидными или волокнистыми кристаллами малой длины, подают на упарку, а затем на повторную переработку. Пример 1.80г Ti02 смешивают с 32 г K-COj (молярное соотношение при этом составляет 2,5:1) и подверга ют помолу, при помоле в шихту вводят порошкообразный М (катализатор) в количестве 14,9 г, что составляет 10% по отношению к массе сухой шихты После помола шихту гранулируют до получения брикетов с размером 5-15мм увлажняют до достижения, влажности 10,5 «мас.%- и подают на термообработку во вращакщуюся печь, служащую реактором непрерывного действия, где шихту при подвергают термообработке в течение 2,5 ч, после чего обожженную массу вьшодят из печи и охлаждают со скоростью 20°С/мин (25-30 мин) до температуры прекращения интенсивного роста кристаллов (500°С), а затем обрабатывают водой в течение 3,5 ч с последующим выделением волокон. Влажный шлам упаривают, после чего возвращают на повторную переработку (в голову процесса). Получен ные волокна K.,Ti,0, имеют длину 175500 мкм, основная масса - 300-400 мкм при толщине волокна 0,7 мкм. Вы124ход волокон по отношению к; массе шихты (от загруженного количества Tt02+; ,) составил 70%, выход волокон от теоретического по содержанию 99,5% и их количество составляет 78,4 г. Пример 2. 80 г Tf02 смешивают с 20 г К2СО,, взятого в виде кристаллогидрата (молярное соотношение при этом составляет 4:1). Смесь, имеющую свободную влагу, в количестве 50 г, что составляет 30 мас.%, подсушивают до достижения влажности 25%, после чего в шихту вводят (катализатор) в количестве 0,13 г, что составляет 0,1% по отношению к .массе сухой шихты. Шихту подвергают помолу и грануляции, после чего пЬдают на термообработку в эксперимента.пьную полочную печь, служащую реактором непрерывного действия, где шихту подвергают термообработке в течение 1,5ч при 1000°С, затем обожженную массу выводят из печи и охлаждают со скоростью 0,2°С/мин в течение 40 ч до температуры прекращения интенсивного роста кристаллов (500 С) и обрабатывают водой в течение 2,5 ч с последующим вьоделением волокон. Влажный шлам упаривают, после чего возвращают на повторную переработку (в голову процесса) . Полученные волокна . имеют длину 300-1000 мкм, основная, масса - 500-600 мкм. Выход волокон по отношению к массе шихты (от загруженного количества Ti02+К2СО) состав ляет 83% и их количество -83г. Пример 3. 80 г TiO смешивают с 23 г KjCO, взятого в виде кристаллогидрата (молярное отношение при этом составляет 3,5:1). Смесь, имеющую свободную влагу, в количестве 52 г, что составляет около 31 мас.%. Подсушивают до достижения влажности 14,2%, после чего в шихту вводят Ве-О, (катализатор) в количестве 2,4 г, что составляет 2 мас.% по отношению к массе сухой шихты. Шихту подвергают помолу и грануляции, затем подают на термообработку в полочную печь, служащую реактором непрерывного действия, где шихту подвергают термообработке в течение 1,5 ч при 1300°С, после чего обожженную массу выводят из печи и охлаждают со скоростью 10 С/мин в течение 1 ч до температуры прекращения роста кристаллов (500°р) и обрабатыают водой в течение 4 ч с последуютi1щим выделением волокон. Влажный шлам подупаривают и подают на повторную переработку (в голову процесса). По лученные волокна KgTigO g имеют длину 200-800 мкм. Основная масса имеет длину 400 мкм. Выход волокон по отшению к весу шихты составляет 87% и их количество -90г. Пример (. 80 г TtO смешивают с 23 г сухого и 3,2 г упаренного пшама, который состоит из 2,4 г ,, что составляет 2,3% по отношению к массе сухой шихты, 0,4 г мелковолокнистого (волокна менее 10 мкм) и 0,4 г свободной воды Соотношение T-i 0 и , при этом сос тавляет 3,1:1. Смесь, имеющую свобод ную влагу в количестве 0,38%, увлажняют до достижения влажности 15%, подвергают помолу и грануляции, после чего подают на термообработку, в полочную печь, служащую реактором непрерывного действия, где шихту под вергают термообработке в течение 2 ч при 1200°С,- после чего обожженную массу выводят из печи и охлаждают со скоростью 10 С/мин в течение 1,0 ч до температуры прекращения интенсивного .роста кристаллов (500°С), а затем обрабатьшают паром и водой в течение 1,5 ч с последующим вьщелением волокон. Влажный шлам после отделени упаривают и подают на повторную пере работку (в голову процесса). Полученные волокна K2Tig0 j имеют длину 600-2000 мкм. Основная масса имеет длину 1300 мкм. Выход волокон по отношению к массе шихты (компонентов ,) составляет 87%, а их количество - 90 г 1Результаты сравнительной испытаний получения титаната щелочного металла по предлагаемому и известным способам при различной влажности ших ты, различном содержании в ней различных элементов приведены в таблице Из примера 18, в котором влажност шихты составляет 8 мас.%, видно. J26 . что выход целевого продукта при Ьтой равен всего 50%, против 40% по известному cnoco6yj а длина волокон - 50400 мкм (преобладающий размер 250 мкм). В примере 19, в котором влажность шихты составляет 30 мас.%, выход целевого продукта составляет 40,5%, а длина волокон 50-300 мкм (преобладающий размер 150 мкм). Из примера 22, в котором количество катализатора составляет 0,05 мае.7с, видно, что выход целевого продукта также составляет 50,1 мас.%, а длина волокон - 50-600 мкм (преобладающий размер 250 мкм). В примере 23, в котором количество катализатора составляет 15 мас.%, выход целевого продукта составляет всего лишь 15 мас.% по отношению к массе шихты, а длина волокон - 50-100 мкм (преобладающий размер 80 мкм). Из примера 20, в котором скорость охлаждения составляет О,1°С/мин,видно, что выход целевого продукта при этом составляет 43,5%, а длина волокон - 50-350 мкм (преобладающий размер 150 мкм). В примере 21, в котором скорость охлаждения составляет 30 С/мин, выход целевого продукта составляет всего лишь 20,4%, а длина волокон - 40-150 мкм (преобладающий размер 50 мкм). Как видно из примеров, предлагаемый способ по сравнению с известными обеспечивает увеличение выхода волокнистого титаната калия в 1,5-2 раза и увеличение длины его волокна в 330 раз. (1й экономический эффект от внедрения 1 кг , полученного, по предлагаемому способу, составит 2000 руб. за счет повышения прочности и износоустойчивости деталей и материалов, изготовленных с введением волокнистого титаната щелочного металла, полученного по предлагаемому способу.

Во всех примерах состав шихты TiO +KjCO

Состав

шихты, % КС& 40

KjCOj 28 т;о2+к.0з

TiOj 32 +восстановительВлажность шихты, 5,0 10 10 , 25 мас.% Тип катализаLiOH CdO тора Количество катализатора, мас.% Скорость охлаждения, с/мин БолееЗО 25-3020 10 15 35,0

40,0 60 70 75 80 83 Длина волокон, 100-150 300- 30040

110

83

87 600 600

00 500 800 650 1200 1200 15 25 BaO 0,2 0,1 200,21,020 600- 600- 800- 800-1500 1000 1000 1700 Количество катализатора, мас.% Скорость охлаждения, с/мин 1,0 1,0 0, Выход волокон по отношению Ki массе шихты, % Длина во400-600 350-500 50 локон, мкм Преобладакиций размер длины 350 150 волокон,мкм 0,2 10 10 0,05 15 0,2 0,1 30 0,3 0,3 40,5 43,5 20,4 50,Т 15 0-50- 50- 40,- 50- 50-100 00 300 350 150 600 450 250 150 50 250 80

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2022647C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2080918C1 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТИТАНАТА КАЛИЯ путем приготовления шихты из оксида титана, карбоната калия и воды, помола, термообработки при температуре до 1400 С, охлаждения пека, вьпцелачивания и последующего вьщеления продукта, от л ичающийся тем, что, с целью повышения выхода продукта и увеличения длины волокон, воду в шихту добавляют до влажности 10-25%, термообработку ведут в присутствии катализатора в виде металла или его оксидного соединения в количестве 0,110% от массы шихты и охлаждение ведут со скоростью 0,2-20° С/мин. i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1081931, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-07—Публикация

1983-05-20—Подача