Изобретение относится к кабельной технике, а именно к конструкциям экструзионных кабельных головок, предназначенных для наложения полимерных покрытий на элементы кабельных изделий.

Известны экструзионные кабельные головки, состоящие нз корпуса, внутри которого со стороны входа установлен одноканальный дорн, а со стороны выхода закреплена матрица с каналом конической формы и цилиндрической калибрующей частью, расположенной концентрично относительно дорна и образующей с его поверхностью кольцевой конический зазор, в котором формируется профиль накладываемого полимерного покрытия 1.

Данные головки предназначены для наложения полимерного покрытия на сердечники кабельных изделий, однако они не могут быть использованы для наложения многослойного покрытия и изготовления многоканальных или армированных кабелей за один проход с использованием одной экструзионной головки и одной пары инструментов (дорн и матрица).

Известна также экструзионная кабельная головка, позволяющая осуществлять наложение оболочки из полимерного материала с одновременным армированием ее нитями, в которой дорн с каналами для прохождения нитей имеет специальные профильные прорези, расположенные между каналами, а на выходе - кольцевую проточку диаметром, равным диаметру оболочки 2.

Однако указанная конструкция приводит к усложнению процесса заправки нитей (для тонких нитей заправка практически невыполнима), быстрому засорению каналов ворсом и, как следствие, высокой обрывности нитей. Это вызывается тем, что каналы дорна должны быть приблизительно равны диаметрам заправляемых нитей. Головка этой конструкции не позволяет изготавливать малогабаритные и миниатюрные кабели ввиду необходимости значительного увеличения габаритов дорна и матрицы из-за специфической конструкции дорна, особенно при применении большого числа упрочняющих нитей. Цель изобретения - снижение трудоемкости изготовления кабельных изделий и расширение функциональных возможностей экструзионной кабельной головки.

Указанная цель достигается тем, что в экструзионной кабельной головке с корпусом и формующим инструментом, включающим дорн и матрицу конической формы с цилиндрической калибрующей частью, с каналами для прохождения изолируемых элементов, в конической части матрицы последовательно от входного к выходному отверстию головки установлены разъединительная и формующая втулки, выполненные

с осевыми отверстиями, а указанные каналы расположены в разъединительной втулке.

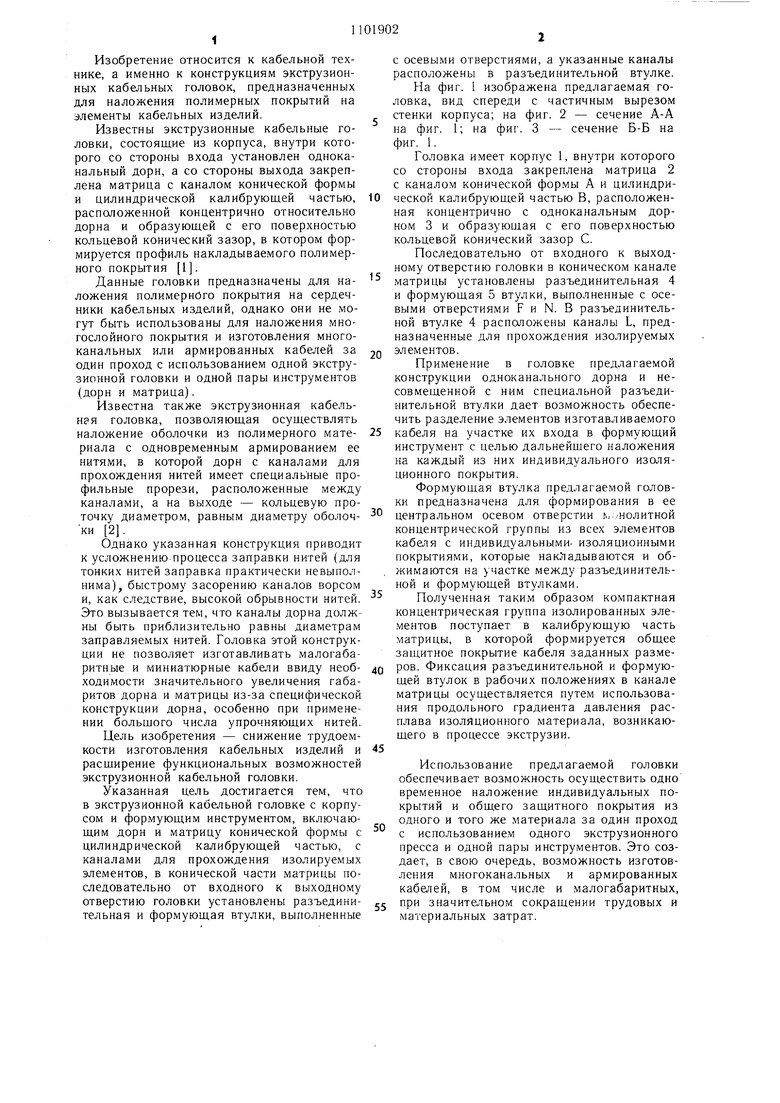

На фиг. 1 изображена предлагаемая головка, вид спереди с частичным вырезом стенки корпуса; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Головка имеет корпус 1, внутри которого со стороны входа закреплена матрица 2 с каналом конической формы А и цилиндрической калибрующей частью В, расположенная концентрично с одноканальным дорном 3 и образующая с его поверхностью кольцевой конический зазор С.

Последовательно от входного к выходному отверстию головки в коническом канале матрицы установлены разъединительная 4 и формующая 5 втулки, выполненные с осевыми отверстиями F и N. В разъединительной втулке 4 расположены каналы L, предназначенные для прохождения изолируемых элементов.

Применение в головке предлагаемой конструкции одноканального дорна и несовмещенной с ним специальной разъединительной втулки дает возможность обеспечить разделение элементов изготавливаемого кабеля на участке их входа в формующий инструмент с целью дальнейщего наложения на каждый из них индивидуального изоляционного покрытия.

Формующая втулка предлагаемой головки предназначена для формирования в ее центральном осевом отверстии г„./нолитной концентрической группы из всех элементов кабеля с индивидуальными- изоляционными покрытиями, которые накладываются и обжимаются на участке между разъединительной и формующей втулками.

Полученная таким образом компактная концентрическая группа изолированных элементов поступает в калибрующую часть матрицы, в которой формируется общее защитное покрытие кабеля заданных размеров. Фиксация разъединительной и формующей втулок в рабочих положениях в канале матрицы осуществляется путем использования продольного градиента давления расплава изолЯционрюго материала, возникающего в процессе экструзии.

Использование предлагаемой головки обеспечивает возможность осуществить одно временное наложение индивидуальных покрытий и общего защитного покрытия из одного и того же материала за один проход с использованием одного экструзионного пресса и одной пары инструментов. Это создает, в свою очередь, возможность изготовления многоканальных и армированных кабелей, в том числе и малогабаритных, при значительном сокращении трудовых и материальных затрат.

В-Б

Фиг,, г

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для наложения изоляционных оболочек на токопроводящие многопроволочные скрученные жилы | 1989 |

|

SU1628095A1 |

| Экструзионная кабельная головка | 1987 |

|

SU1407825A1 |

| Экструзионная головка | 1981 |

|

SU978202A1 |

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| Головка экструдера | 1989 |

|

SU1692855A1 |

| Экструзионная головка | 1984 |

|

SU1224834A1 |

| Экструзионная головка для наложения многослойного полимерного покрытия | 1989 |

|

SU1700603A1 |

| Экструзионная головка | 1982 |

|

SU1073804A1 |

| Экструзионная головка для наложения многослойного покрытия на кабельные изделия | 1990 |

|

SU1831721A3 |

| Головка экструдера | 1989 |

|

SU1647661A1 |

ЭКСТРУЗИОННАЯ КАБЕЛЬНАЯ ГОЛОВКА с корпусом и формующим инструментом, включающим дорн и матрицу конической формы с цилиндрической калибрующей частью, с каналами для прохождения изолируемых элементов, отличающаяся тем, что, с целью снижения трудоемкости изготовления кабельных изделий и расширения ее функциональных возможностей, в конической части матрицы последовательно от входного к выходному отверстию головки установлены разъединительная и формующая втулки, выполненные с осевыми отверстиями, а указанные каналы расположены в разъединительной втулке. (Л ;о о tsD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кабели и провода | |||

| Под ред | |||

| Н | |||

| И | |||

| Белоруссова и В | |||

| А | |||

| Привезенцева | |||

| Т | |||

| III, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экструзионная головка | 1981 |

|

SU978202A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-07—Публикация

1982-09-10—Подача