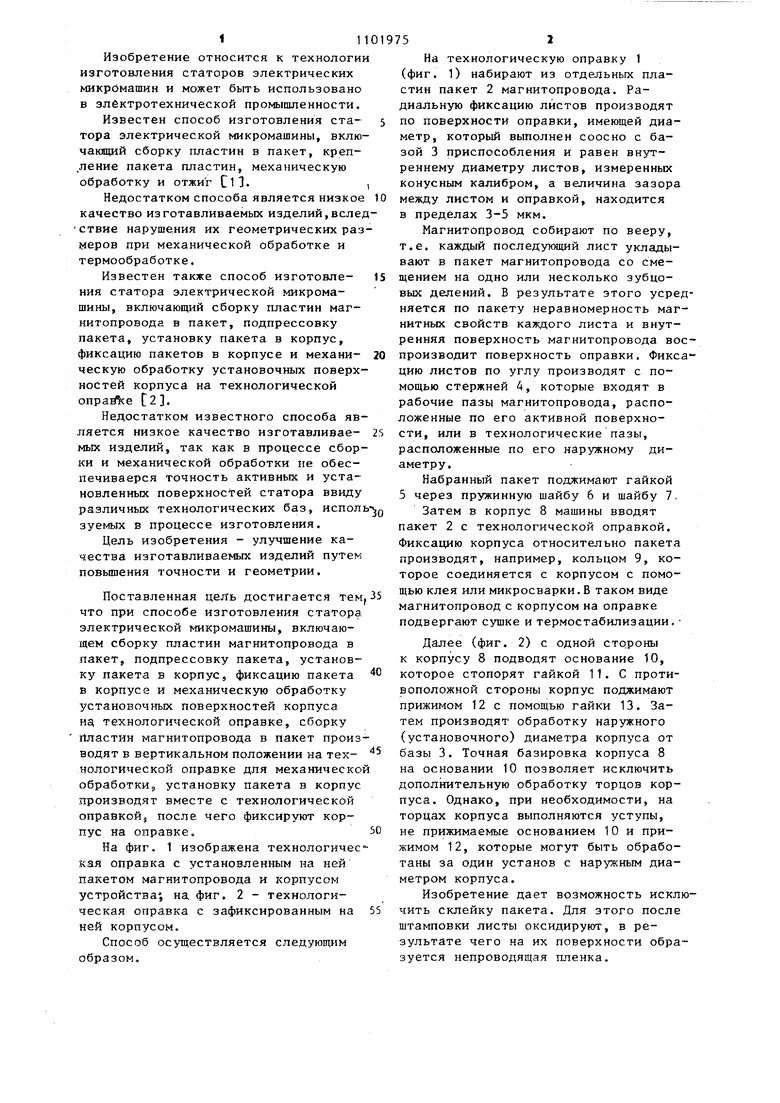

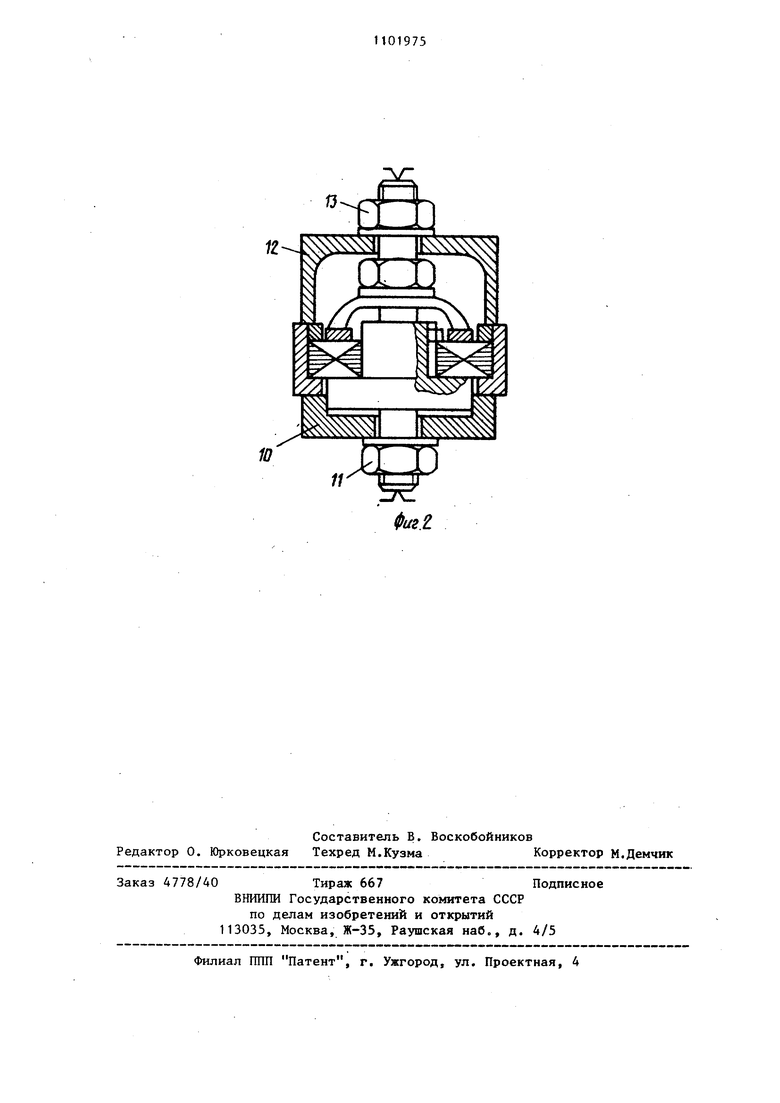

Изобретение относится к технологи изготовления статоров электрических микрймашин и может быть использовано в электротехнической промышленности. Известен способ изготовления статора электрической микромашины, вклю чающий сборку пластин в пакет, креп,ление пакета пластин, механическую обработку и отжиг Cl1. Недостатком способа является низкое качество изготавливаемых изделий,всле ствие нарушения их геометрических раз меров при механической обработке и термообработке. Известен также способ изготовления статора электрической микромашины, включающий сборку пластин магнитопровода в пакет, подпрессовку пакета, установку пакета в корпус, фиксацию пакетов в корпусе и механическую обработку установочных поверх ностей корпуса на технологической onpaEft e С2. Недостатком известного способа яв ляется низкое качество изготавливаемых изделий, так как в процессе сбор ки и механической обработки не обеспечиваерся точность активных и установленных поверхностей статора ввиду различных технологических баз, испол зуемых в процессе изготовления. Цель изобретения - улучшение качества изготавливаемых изделий путем повьппения точности и геометрии. Поставленная цель достигается тем что при способе изготовления статора электрической микромашинь, включающем сборку пластин магнитопровода в пакет, подпрессовку пакета, установку пакета в корпус, фиксацию пакета в корпусе и механическую обработку установочных поверхностей корпуса н технологической оправке, сборку гЮТастин магнитопровода в пакет произ водят в вертикальном положении на технологической оправке для механическо обработкиэ установку пакета в корпус производят вместе с технологической оправкой, после чего фиксируют корпус на оправке, На фиг. 1 изображена технологичес кая оправка с установленным на ней пакетом магнитопровода и корпусом устройства, на фиг. 2 - технологическая оправка с зафиксированным на ней корпусом. Способ осуществляется следующим образом. На технологическую оправку 1 (фиг. 1) набирают из отдельных пластин пакет 2 магнитопровода. Радиальную фиксацию листов производят по поверхности оправки, имеющей диаметр, который выполнен соосно с базой 3 приспособления и равен внутреннему диаметру листов, измеренных конусным калибром, а величина зазора между листом и оправкой, находится в пределах 3-5 мкм. Магнитопровод собирают по вееру, т.е. каждый последуклдий лист укладывают в пакет магнитопровода со смещением на одно или несколько зубцовых делений. В результате этого усредняется по пакету неравномерность магнитных свойств каждого листа и внутренняя поверхность магнитопровода воспроизводит поверхность оправки. Фиксацию листов по углу производят с помощью стержней 4, которые входят в рабочие пазы магнитопровода, расположенные по его активной поверхности, или в технологические пазы, расположенные по его наружному диаметру. Набранный пакет поджимают гайкой 5 через пружинную шайбу 6 и шайбу 7, Затем в корпус 8 машины вводят пакет 2 с технологической оправкой. Фиксацию корпуса относительно пакета производят, например, кольцом 9, которое соединяется с корпусом с помощью клея или микросварки. В таком виде Магнитопровод с корпусом на оправке подвергают сушке и термостабилизации. Далее (фиг. 2) с одной сто.роны к корпусу 8 подводят основание 10, которое стопорят гайкой 11. С противоположной стороны корпус поджимают прижимом 12 с помощью гайки 13. Затем производят обработку наружного (установочного) диаметра корпуса от базы 3. Точная базировка корпуса 8 на основании 10 позволяет исключить дополнительную обработку торцов корпуса. Однако, при необходимости, на торцах корпуса выполняются уступы, не прижимаемые основанием 10 и прижимом 12, которые могут быть обработаны за один установ с наружным диаметром корпуса. Изобретение дает возможность исключить склейку пакета. Для этого после штамповки листы оксидируют, в результате чего на их поверхности образуется непроводящая пленка.

/3

1Z

Rv

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки пакетов магнитопроводов электрических машин | 1981 |

|

SU961052A1 |

| Магнитопровод электрической машины | 1980 |

|

SU989683A1 |

| Способ изготовления магнитопроводов электрических машин | 1990 |

|

SU1728936A1 |

| Способ изготовления пакетов статоров электрических машин | 1964 |

|

SU560297A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| Экранированный статор электрической машины и способ его изготовления | 1989 |

|

SU1721713A1 |

| Асинхронный двигатель и способ его изготовления | 1984 |

|

SU1356121A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТОВАННОГО ПАКЕТА СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2020 |

|

RU2739420C1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОТВЕРДОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2361307C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МИКРОММШНЫ, включающий сборку пластин магнитопровода в пакет, подпрессовку пакета, установку пакета в корпус, фиксацию пакета в Koprtyce и механическую обработку установочных поверхностей корпуса на технологической оправке, отличающийся тем, что, с целью улучшения качества изготавливаемьрс изделий путем повьшения точности их геометрии, сборку пластин магнитопровода в пакет производят в вертикальном положении на технологической оправке для механической обработки, установку пакета в корпус производят вместе с технологической оправкой, после чего фиксируют корпус на оправке. -эе V.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 0 |

|

SU350097A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Жолдак С.А | |||

| и др | |||

| Технология изготовления электроэлементов для электроавюматических устройств | |||

| Оборонгиз, 1959, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

1984-07-07—Публикация

1981-04-20—Подача