1

Изобретение относится к производству керамических материалов, в част ности к контролю качества титаната , и может быть использовано в электронной промьлпленности при изготовлении сегнетокерамических материалов для конденсаторов.

Известны различные способы контроля качества титаната бария, включающие определение гранулометрического состава, содержание примесей, рентгенофазовый анализ, определение нерастворимого в соляной кислоте остатка, содержание свободного оксида бария и -т.п. l .

Данные способы щироко применяются в керамической технологии, однако они недостаточно эффективно оценивают качество, так как не позволяют в полученном твердофазовым способом титанате бария определя-ть содержание соединений типа ВалТЮ, BaTi:j07 BaTi«Og, Ва2ТЦ02о, и др,, присутствие которых оказывает существенное влияние на процесс спекания и свойства материалов.

Метод рентгенофазового анализа не позволяет обнаружить в спеке тита ната бария указанные соединения при их содержании ме;нее 5-10%.

Наиболее близким техническим решением к данному является способ контроля качества титаната бария, Ёключающий определения нерастворимого в разбавленной соляной кислоте остатка свободного оксида бария Ва 0(.g , нерастворимого в уксусной кислоте остатка нахождение разности между растворимостью в уксусной кислоте и содержанием свободного оксида бария С 23.

По величине разности между растворимостью в уксусной кислоте и содержанием свободного оксида бария оценивают содержание в спеке ВалТЮ а по величине нерастворимого в разбавленной. 1:1 соляной кислоте остатка оценивают суммарное содержание всех полититанатов бария (БаТ1,0,- + + ВаТ1фО + BagTijjOgo и др.).

Существенным недостатком этого способа является то, что он не позЭоляет определять в BaTiOj содержание Eali- O , OijQ , которые образуют жидкую фазу в практически важном интервале температур 130014рО°С (интервал спекания сегнетоке027902

рамики на основе BaTiO) .и которые оказываютсущественное влияние на процесс спекания, микроструктуру, электрические характеристики и коли5 чество брака по внешнему виду (пузыри, трещины) после обжига. Известный способ недостаточ но эффективно оценивает пригодность BaTiO для из.готовления материалов и конденсаторов .10 с требуемыми двойствами и не обеспечивает повьшение выхода годных заготовок конденсаторов.

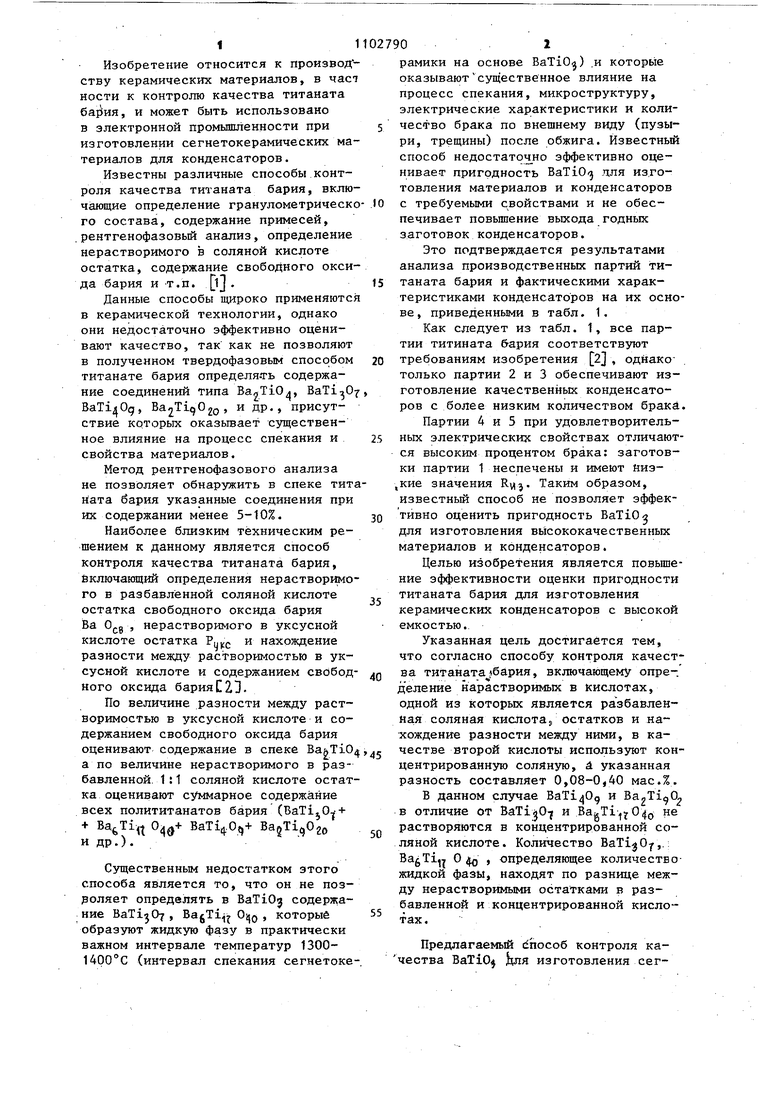

Это подтверждается результатами анализа производственных партий ти15 таната бария и фактическими характеристиками конденсаторов на их основе , приведенными в табл. 1.

Как следует из табл. 1, все партии титината бария соответствуют 20 требованиям изобретения 2j , однако

только партии 2 и 3 обеспечивают изготовление качественных конденсаторов с более низким количеством брака. Партии 4 и 5 при удовлетворитель2.S ных электрических свойствах отличаются высоким процентом брака: заготовки партии 1 неспечены и имеют низ,кие значения . Таким образом, известньй способ не позволяет эффек30 тивно оценить пригодность BaTiO для изготовления высококачественных материалов и конденсаторов.

Целью изобретения является повышение эффективности оценки пригодности титаната бария для изготовления керамических конденсаторов с высокой емкостью.

Указанная цель достигается тем, что согласно способу контроля качест4Q ва титаната ;|бария, включающему опре-. деление нарастворимых в кислотах, одной из которых является разбавленная соляная кислота; остатков и нахождение разности между ними, в честве второй кислоты используют концентрированную соляную, & указанная разность составляет 0,08-0,40 мас.%. В данном случае и , в отличие от BaTidO-y и BagTi,y04o не растворяются в концентрированной соляной кислоте. Количество ,.: О 4о ) определяющее количествожидкой фазы, находят по разнице между нерастворимыми остатками в разбавленной и концентрированной кислотах.

Предлагаемый Способ контроля качества BaTiO щя изготовления сегнетокерамических материалов осуществляется следзтоЕЦим образом.

Навеску спека BaTiO в количестве 0,5 г растворяют 50 мл разбавленной в соотношении 1:1 соляной кислоты s и известным способом определяют нерастворимый в ней остаток (НОъд.Б Далее указанный остаток растворяют в 50 мл концентрированной соляной кислоты путем кипячения 30 мин. По- 10 лученный раствор охлаждают, добавляют 40 мл дистиллированной воды, фильтруют и промывают остаток горячей водой. После этого остаток озоляют, прокаливают при 30 мин, |5 охлаждают и взвешивают. По формуле

и.

г 100% определяют нерастворимый

остаток в соляной концентрированной кислоте ( ), где а - вес остат-20 ка, нерастворимого в концентрированной кислоте; Ь - навесра спека, г.

По разности НОр Б-НОконц судят о качестве и пригодности титаната бария для изготовления сегнетокера- 25 мических материалов и конденсаторов из них.

Дли приготовления монолитных конденсаторов с высокой емкостью и сопротивлением изоляции не менее зо 710 мОм разность НОкояи, в

спеке BaTiO должна составлять 0,080,4 мае. %г

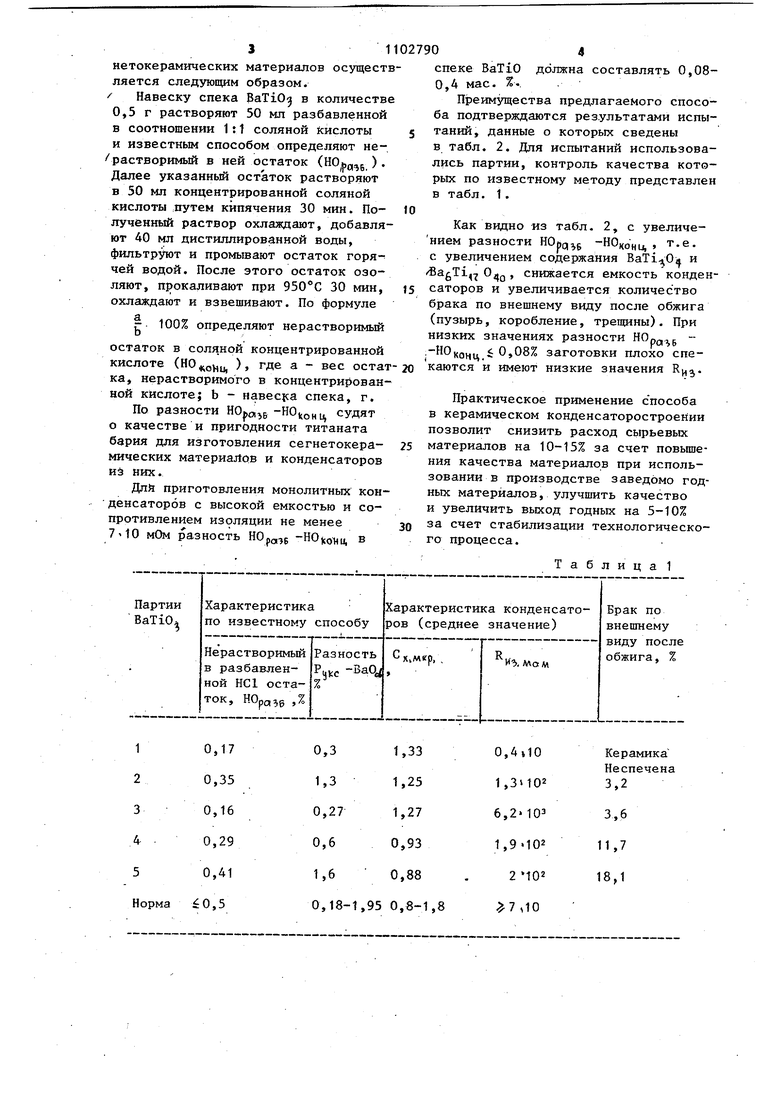

Преимущества предлагаемого способа подтверждаются результатами испытаний, данные о которых сведены в табл. 2. Для испытаний использовались партии, контроль качества которых по известному методу представлен в табл. 1.

Как видно из табл. 2, с увеличением разности Оцояи, , т.е. с увеличением содержания и agTi, Ojjg , снижается емкость конденсаторов и увеличивается количество брака по внешнему виду после обжига (пузырь, коробление, трещины). При низких значениях разности НОр. -. с 0,08% заготовки плохо спекаются и имеют низкие значения Кц.

Практическое применение способа в керамическом конденсаторостроении позволит снизить расход сырьевых материалов на 10-15% за счет повьшения качества материалов при использовании в производстве заведомо годных материалов, улучшить качество и увеличить выход годных на 5-10% за счет стабилизации технологического процесса.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта сегнетокерамического материала | 1982 |

|

SU1096700A1 |

| Шихта сегнетокерамического конденсаторного материала | 1985 |

|

SU1308598A1 |

| Шихта для изготовления сегнетокерамического конденсаторного материала | 1984 |

|

SU1271850A1 |

| Сегнетоэлектрический керамический материал | 1982 |

|

SU1077867A1 |

| Шихта для изготовления керамических конденсаторов | 1978 |

|

SU687043A1 |

| СПОСОБ СИНТЕЗА ТИТАНИЛОКСАЛАТА БАРИЯ | 2004 |

|

RU2253616C1 |

| ШИХТА СЕГНЕТОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2047584C1 |

| Сегнетоэлектрический керамический материал | 1982 |

|

SU1085964A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОКЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ КОНДЕНСАТОРОВ | 1991 |

|

RU2012085C1 |

| Шихта для изготовления сегнетокерамического конденсаторного материала | 1986 |

|

SU1474149A1 |

СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТИТАНATА БАРИЯ, включающий определение нерастворимых в кислотах, одной из которых является разбавленная соляная кислота, остатков и нахожде; ние разности между ними, о т л и -f, чающийся., тем, то, с целью повышения эффективности оценки пригодности титаната бария для изготовления керамических конденсаторов с высокой емкостью, в качестве второй кислоты используют концентрированную соляную, a указанная разность составляет 0,08-0,40 мае. Z.

0,17

0,35

0,16

0,29

0,41 0,5

0,18-1,95 0,8-1,8

Керамика

Неспечена

3,2

3,6 11,7 18,1

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Серова И.А | |||

| и др | |||

| Производство керамических пьезоэлементов | |||

| Л., Судпромгиз, 1959 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3384461, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1984-07-15—Публикация

1983-04-11—Подача