О

со со Изобретение относится к обработке металлов давлением, а именно к мокрому волочению металла. Известно устройство для волочения изделий, включающее волоку, установленную в волокодержателе и раз мещенную перед ней емкость для смаз ки 13Известное устройство не позволяет осуществлять волочение с большим разовыми деформациями из-за упрочнения метешла в процессе деформации Известно также устройство для волочения, содержащее волоку, помещенную в разъемный алюминиевый корпус с размещенными в нем тепловыми трубами, нагревательным элементом и термои эолирующими прокладками 2. Это устройство позволяет термостатировать очаг деформации и тем самым повысить разовые деформации. Однако использование термостатирующей приставки усложняет конструкцию и требует высоких энергозатрат. Наиболее близким к изобретению по технической суидности и достигаем му результату является устройство для мокрого волочения металла, содержащее ванну, заполненную рабочей средой, в которой размещена по меньшей мере одна волока З. Недостатком известного устройства являются низкие разовые деформации вследствие упрочнения металла в процессе деформации, что особенно су щественно для цветных металлов и сплавов, а также высоколегированных и прецизионных марок сталей. След- . ствием этого является невысокая производительность устройства и ограниченный сортамент обрабатывае)влх заготовок. Особотонкостенные трубы, сложный профиль и микропроволоку .практически невозможно получить на известном устройстве из-за обрывов, возникающих вследствие малой пластич ности материала заготовки. Цель изобретения - увеличение про изводительности процесса и расширение сортамента обрабатываемых изделий путем повышения пластичности обрабатываемого металла. Эта цель достигается тем, что усТ ройство для мокрого волочения ме талла, содержащее ванну, заполненную рабочей средой, в которой расположена по меньшей мере осна волока, снаб жено электродами, расположенными в ванне по обе стороны от волоки, причем катод расположен до волоки, а анод - за ней, волока выполнена из неэлектропроводного материала, а в качестве рабочей среды содержит сма ку- электролит. Расположение катода перед волокой позволяет анодно поляризовать металл до потенциала активного растворения что способствует выходу дислокации на поверхность металла, вследствие чего металл разупрочняется. Это позволяет, увеличить разовые деформации и снизить тяговые усилия волочения. На фиг.1 изображено предлагаемое устройство; на фиг.2 - зависимость величины тягового усилия волочения Р от потенциала металла Ч (кривая 1 и зависимость плотности тока анодного растворения i от потенциала металла Ч (кривая 2), например, при безоправочном волочении труб из стали марки Х18Н10Т по маршруту 0 8,ОХО, 5,5УО,65 мм. Устройство содержит ванну 1, в которой размещена волока 2, выполненная из неэлектропроводного материала, например металлокерамического, марки ЦМ-332. В ванне 1 помещены электроды, причем катод 3 размещен в ванне 1 до волоки, а анод 4 за ней, а в качестве рабочей среды, заполнякидей ванну 1 используют смазку-электролит, например, состава: серная кислота, глицерин, фторид-бифторид аммония. Катод 3 и анод 4 соединены через амперметр 5 и реостат б с источником постоянного тока 7. Устройство работает следующим образом. Обрабатываемую- заготовку 8 (например. Трубу) протягивают через волоку 2 и электродам 3 и 4 от источника постоянного тока 7 через реостат 6 и амперметр 5 подают ток, позволяющий получить на поверхности заготовки потенциал активного растворения. Цепь от катода 3 к аноду 4 заьдалкается через смазку-электролит и Обрабатываемую заготовку-трубу 8. При этом поверхность трубы заряжается положительно (анодно) около катодов и отрицательно (катодно) около анодов. За счет поляризации на участках поверхности обрабатываемой заготовки трубы 8 анодных и катодных областей при волочении на границе раздела металл-электролит протекают электродные процессы. На аноде 4 происходит растворение металла и выделение кислорода или образование окислов. На катоде 3 npo исходит вьщеление водорода, отложение металлов или солей. В условияхактивного растворения металла, когда область электродных потенциалов Ч равна, например, 00,2 В при протекании постоянного тока на анодном участке (участок АВ на кривой 2, фиг.2) происходит разупрочнение металла и шаговые усилия волочения снижаются. Это позволяет повысить разовую деформацию обрабатываемого металла и тем самым увеличить производительность процесса, а также осуществлять волочение без обрывов малопластичных материалов. При ,2 В волочение происходит нестабильно, отмечено налипание металла на инструмент.

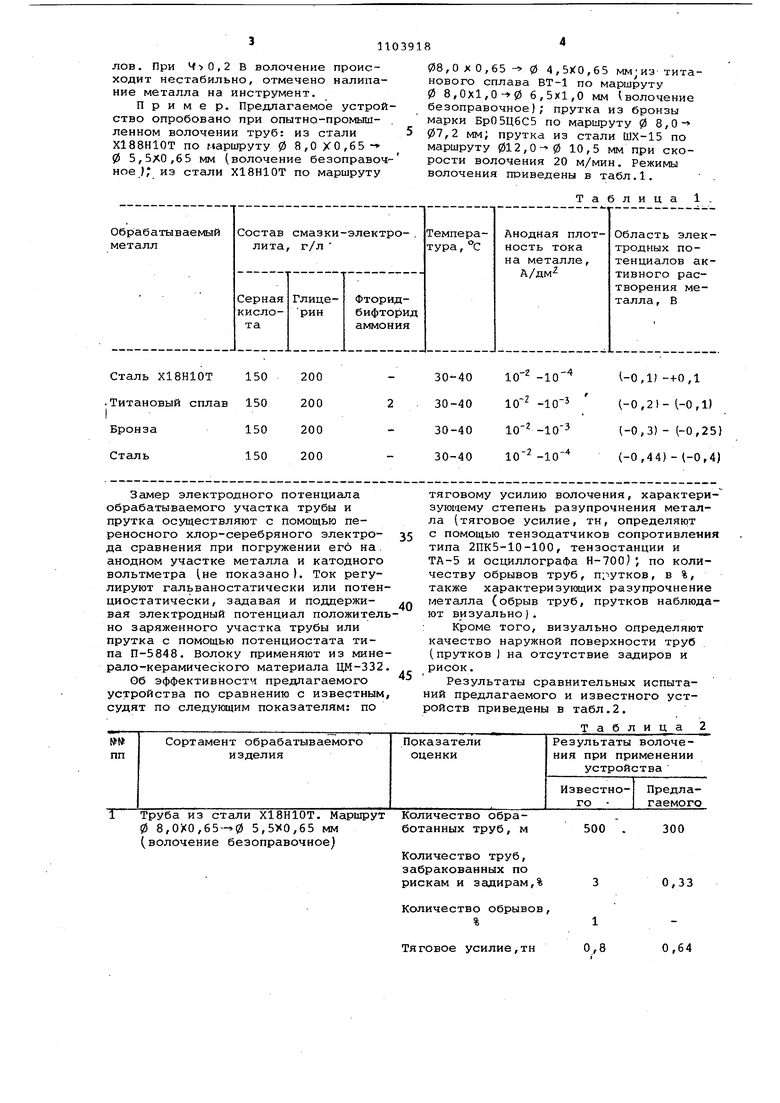

Пример. Предлагаемое устройство опробовано при опытно-промышленном волочении труб: из стали Х188Н10Т по маршруту 08,0X0,65- 0 5,,65 мм (волочение безоправоч ное ; иэ стали Х18Н10Т по маршруту

08,0 X 0,65 - 0 4,5)(0,65 мм;из титанового сплава ВТ-1 по маршруту 0 8,Ох1, 6,5x1,0 мм волочение безоправочное); прутка из бронзы марки Бр05Ц6С5 по маршруту 0 8,0- 07,2 мм; прутка из стали ШХ-15 по маршруту 012, 10,5 мм при скорости волочения 20 м/мин. Режимы волочения приведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрого волочения металла | 1982 |

|

SU1103919A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ С ПРИМЕНЕНИЕМ РАДИАЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2004 |

|

RU2271889C1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| Способ изготовления холоднодеформированных труб | 1987 |

|

SU1438868A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1154317A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ САМОУСТАНАВЛИВАЮЩЕЙСЯ ОПРАВКИ ПРИ ВОЛОЧЕНИИ ТРУБ | 1997 |

|

RU2121403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| Способ волочения труб | 1990 |

|

SU1722644A1 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

УСТРОЙСТВО ДЛЯ МОКРОРО ВОЛОЧЕНИЯ МЕТАЛЛА, содержащее ванну, заполненную рабочей средой, в которой расположена по меньшей мере одна волока, отличаю,щееся тем, что, с целью увеличения производительности процесса и расширения сортамента обрабатываемых изделий путем повышения пластичности обрабатываемого металла,устройство снабжено электродами, расположенными в ванне по обе стороны от волоки, причем катод расположен до волоки, анод за ней, волока выполнена из неэлекг тропроводного материала, а в качестве рабочей среды содержит смазку- . электролит..5

Замер электродного потенциала обрабатываемого участка трубы и прутка осуществляют с помощью переносного хлор-серебряного электрода сравнения при погружении его на. анодном участке металла и катодного вольтметра (не показано. Ток регулируют гальваностатически или потенциостатически, задавая и поддерживая электродный потенциал положительно заряженного участка трубы или прутка с помощью потенциостата типа П-5848. Волоку применяют из минерало-керамического материала ЦМ-332.

Об эффективности предлагаемого устройства по сравнению с известным, судят по следующим показателям: по

Труба из стали Х18Н10Т. Маршрут 0 8,ОХО, 5,5X0,65 мм (волочение безоправочное)

тяговому усилию волочения, характеризующему степень разупрочнения металла (тяговое усилие, тн, определяют с помощью тензодатчиков сопротивления

5 типа 2ПК5-10-100, тензостанции и ТА-5 и осциллографа Н-700) , по количеству обрывов труб, п1- утков, в %, также характеризуквдих разупрочнение металла (обрыв труб, прутков наблюда0ют визуально).

: Кроме того, визуально определяют качество наружной поверхности труб (прутков ) на отсутствие задиров и рисок.

5

Результаты сравнительных испытаний предлагаемого и известного устройств приведены в табл.2.

Таблица 2

Количество обработанных труб, м

Количество труб, забракованных по рискам и задирам,%

Количество обрывов,

0,64

0,8

Тяговое усилие,тн

Сортамент обрабатываемого

изделия пп

2 Труба из стали Х18Н10Т. Маршрут 0 8,0X0, 4,5X0,65 мм

Труба из титанового сплава ВТ-1. Маршрут 0 8,0X1,0- , 5x1,0 мм (волочение безоправочное)

Пруток из бронзы марки БрОЗЦбЗС. Маршрут 8,,2 мм

Таким образом, предлагаемое уст- ройство по сравнению с известным позволяет за счет увеличения разовых деформаций интенсифицировать процесс волочения на 10-20% и расширить сорПродолжение таблицы 2

Результаты волочения при применении устройства

ПредлагаИзвестноемогого

ЗОО 50 0,33 50

0,82 50

20

10

80 20 6 0,71

0,8 30

30

,

10 50

тамент обрабатываемых изделий и металла и особенно металла с сильно наклепанной поверхностью, например микропроволоки сложных профилей и тонкостенных труб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Красильников Л.А., Красильников С.А | |||

| Волочильные проволоки | |||

| М., Металлургия 1977, с.126-127 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Волочениенержавеющих труб на оправке с термостатированием очага деформации.- Известия вузов | |||

| Черная металлургия | |||

| М., Металлургия, 1981, № 1, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1984-07-23—Публикация

1982-07-05—Подача