2. Устройство для токарной обработки асферических поверхностей, содержащее станину с шпинделем для закрепления детали и инструментальным шпинделем с резцедержателем, установленным под углом к оси шпинделя для закрепления детали, отличающееся тем, что, с цель повьппения точности обработки, инструментальный шпиндель снабжен исполнительным механизмом, один конец которого соединен с резцедержателем, а другой закреплен на инструментальном шпинделе с возможностью поворота для ориентации резцедержателя вдоль оси шпинделя для закреп:ения детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки асферических поверхностей точением | 1990 |

|

SU1759564A1 |

| Устройство для обработки асферических поверхностей точением | 1990 |

|

SU1759563A1 |

| Способ обработки асферических поверхностей резанием и устройство для его осуществления | 1991 |

|

SU1816532A1 |

| Способ обработки асферических поверхностей резанием и устройство для его осуществления | 1991 |

|

SU1816531A1 |

| Способ токарной обработки выпуклых (вогнутых) торцовых поверхностей | 1974 |

|

SU526448A1 |

| Способ управления процессом механической обработки | 1985 |

|

SU1399071A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Устройство для обработки криволинейных поверхностей | 1981 |

|

SU984693A1 |

| РЕЗЦЕДЕРЖАТЕЛЬ | 2003 |

|

RU2334593C2 |

| Способ механической обработки асферических поверхностей вращения | 1985 |

|

SU1304987A1 |

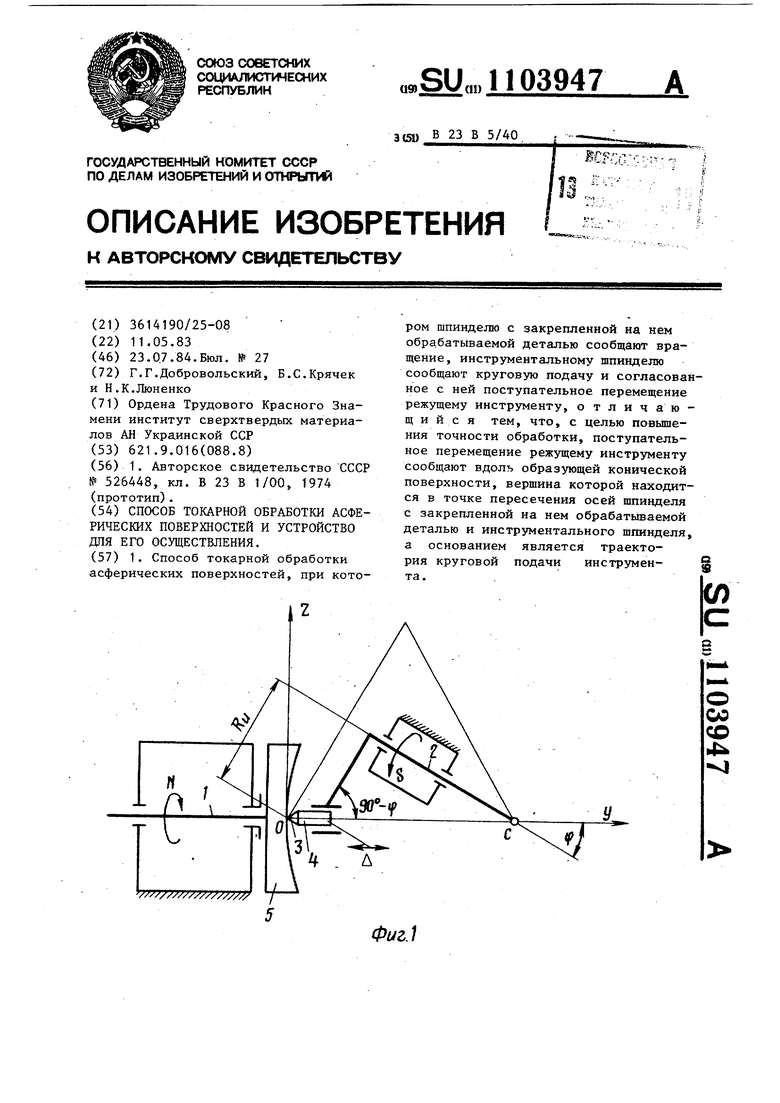

1. Способ токарной обработки асферических поверхностей, при котором шпинделю с закрепленной на нем обра.батываемой деталью сообщают вращение, инструментальному шпинделю сообщают круговую подачу и согласованное с ней поступательное перемещение режущему инструменту, отличающийся тем, что, с целью повьш1ения точности обработки, поступательное перемещение режущему инструменту сообщают вдоль образующей конической поверхности, верщина которой находится в точке пересечения осей щпинделя с закрепленной на нем обрабатываемой деталью и инструментального щпинделя, а основанием является траектория круговой подачи инструмента. . 00 ;о 4

Изобретение относится к станкостроению и может быть использовано при получении оптических поверхностей на материалах, поддающихся, сверхточной обработке резанием.

Известен способ токарной обработк асферических поверхностей, при котором рабочему шпинделю с закрепленной на нем обрабатываемой деталью сооб1цают вращение резания, а установленному под углом к оси рабочего шпинделя инструментальному шпинделю, несуще-, му режущий инструмент - круговую подачу и дополнительное поступательное движение вдоль оси рабочего шпинделя , являющееся функцией его круговой подачи (1 .

Недостатком способа является значительная трудность реализации дополнительного поступательного перемещения с требуемой точностью -и быстродействием ввиду большой, массы перемещаемого узла, что не позволяет обеспечить получение металлических поверхностей с указанной точностью. Кроме того, поступательное перемещение вдоль оси рабочего шпинделя изменяет геометрическую точку контакта радиусного монокристального алмазного режущего инструмента с поверхностью детали, изменяя тем самым положение зоны резания относительно его кромки, вводя дополнительную погрешность формы поверхности.

Цель изобретения - повышение точности обработки.

Поставленная цель достигается тем что согласно способу токарной обработки асферических поверхностей, при котором шпинделю с закрепленной на нем обрабатываемой деталью сообщают вращение, инструментальному шпинделю

сообщают круговую подачу и согласованное с ней поступательное перемещение режущему инструменту, поступа тельное перемещение режущему инстру5 менту сообщают вдоль образующей конической поверхности, вершина которой находится в точке пересечения осей шпинделя с закрепленной, на нем обрабатываемой деталью и инструмен10 тального шпинделя, а -основанием является траектория круговой подачи инструмента.

В устройстве для токарной обработки асферических поверхностей, содер15 жащем станину с шпинделем для закрепления детали и инструментальным шпинделем с резцедержателем, установленным под углом к оси шпинделя для закрепления детали, инструментальньй

20 шпиндель снабжен исполнительным механизмом, один конец которого соединен с резцедержателем, а другой закреп- лен на, инструментальном шпинделе с возможностью поворота для ориентации

Снабжение устройства исполнительным механизмом, предназначенным изменять расстояние от режущей кромки

30- резца до точки пересечения осей рабочего и инструментального шпинделей позволяет наиболее просто реализовать предлагаемый способ, крепление его с резцедержателем и инструментальным

J5 шпинделем сводит к минимуму длину кинематической цепи, обеспечивающей заданное перемещение рабочего инструмента, чем значительно повьш1ает жесткость, точность и быстродействие ра40 боты исполнительного механизма, что в конечном итоге повьшдает точность обработки поверхностей. Наиболее целесообразным вариантом реализации исполнительного устройства ввиду небольших (в пределах десят ков микрон) линейных перемещений является исполнение в виде прецизионно го двигателя малых перемещений, напр мер, пьезоэлектрического или электро гидравлического, что обеспечит его высокую жесткость, точность и быстро действие. На фиг. 1 изображена схема обработки асферических поверхностей в плоскости, проходящей через оси инструментального и рабочего шпинделей на фиг. 2 - то же, в пространственно системе координат; на фиг. 3 - устройство для обработки асферических поверхностей. Для токарной обработки асферических поверхностей вращения,симметричных относительно оси V , образованных соответственными кривыми второго порядка, необходимо, чтобы оси шпинделя для закрепления детали 1 и инст рументального шпинделя 2 располагались в одной плоскости ZOy и устанав ливались по отношению друг к другу на расчетный угол Ц , который устанавливается в зависимости от требуемого радиуса ближайшей к асферической поверхности. Под ближайшей к асферической сферической поверхностью понимается поверхность, имеющая общую линию контакта с внешним диаметром асферической поверхности и касающаяся ее вершины точки О, и расчитывается по формуле р . Rg ф- радиус ближайшей сферы; R1, - расстояние от режущей кром ки инструмента до оси инструментального шпинделя. Режущий инструмент 3 с резцедержателем 4. установлен на инструментальном шпинделе 2 таким образом, что направление его поступательного пере мещения совпадает с образующей конической поверхности, вершина .которой находится в точке С пересечения осей инструментального и рабочето шпинделей, а траектория перемещения режущей кромки, являющаяся его основанием, пересекает ось вращения рабочего шпинделя в точке О. Шпинделю для закрепления детали 1, несущему обрабатьшаемую деталь 5, сообщают вращение 1 47 резания со скоростью N. Инструментальному шпинделю 2 сообщают круговую подачу S, а режущему инструменту 3 согласованное с круговой подачей S поступательное перемещение V. Скорость N вращения реаания рабочего шпинделя 1, величину круговой подачи S режущего инструмента 3 определяют исходя из расчетных режимов резания, в поступательное перемещение режущего инструмент А, находя из параметров асферической поверхности. Например, для обработки параболоида вращения кривой перемещение Д как функция от круговой подачи S,равное отклонению между поверхностью ближайшей сферической поверхности от асферической, из схемы (фиг.2) легко определяется по геометрическим формулам и равно Pco5/i-lj(pX..c/ 1-cos /5 где cos/i 1-sin4(1-cosoO; Р - параметр параболы; oi - текущая величина угла круговой подачи S. Аналогично расчитывается А и для других видов кривых, образующих асферические поверхности (гипербол, эллипсов) . Устройство, осуществляющее способ (фиг. 3), состоит из размещенных на станине 6 шпинделя для закрепления детали 1, инструментального шпинделя 2 с возможностью установки на расчетный угол Ч по отношению к оси шпинделя. Для закрепления детали на инструментальном шпинделе 2 смонтирован исполнительный механизм 7, внутри корпуса которого установлен двигатель малых перемещений (не показан), например пьезоэлектрический, который соединен с размещенными в направляющей исполнительного механизма 7 резцедержателем 4 для закрепления режущего инструмента 3, а исполнительный механизм 7 имеет возможность ориентации оси резцедержателя вдоль образующей конической поверхности за счет поворота его от привода 8. Устройство работает следующим образом. На шпинделе для закрепления детаи 1 закрепляют деталь 5, инструментальный шпиндель 2 устанавливают на расчетный угол Ч . На резцедержателе 4 устанавливают релсущий инструмент 3 и приводом 8 ориентируют на инструментальном шпинделе 2 исполнительный механизм 7. После указанных настроек шпиндель для закрепления детали 1 с установленной деталью 5 приводят во вращение, обеспечивая необходимую скорость резания, инстру ментальному шпинделю 2 сообщают круговую подачу резания, а резцедержателю 4 с режущим инструментом 3 сооб- R 0,02 мкм. щают поступательное перемещение при помощи двигателя исполнительного механизма 7, согласованное с круговой подачей инструментального шпинделя 2. Преимуществом способа обработки асферических поверхностей и устройства для его реализации являются высокие характеристики по точности и чистоте обработки, позволяющие получить асферические металлооптические поверхности и погрешностью формы не хуже 0,5 мкм и шероховатостью не более

Фиг.Е

Й/г.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ токарной обработки выпуклых (вогнутых) торцовых поверхностей | 1974 |

|

SU526448A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-07-23—Публикация

1983-05-11—Подача