Изобретение относится к области машиностроения и может быть использовано в транспортирующих устройств металлорежущих станков и контрольносортировочных автоматов.

По основному авт. св. № 283800 известно устройство для перемещения деталей с одной позиции на другую, содержащее кривошипно-щатунный привод с транспортирующим механизмом, выполненным в виде двух взаимно-перпендикулярных штоков, связанных между собой Г-образным рычагом, смонтированном в подпружиненном ползуне а горизонтальный шток, связанный с кривошипно-шатунным приводом, снажен регулируемыми упорами, воздействующими на упоры, закрепленные на ползуне, и захватный орган l.

Известное устройство недостаточ но надежно при передаче деталей с одной позиции на другую из-за того, что при возникновении препятствий на пути перемещения захватного органа возможна поломка деталей устройства, кроме того, возможно повредение перемещаемых деталей.

Целью изобретения является повышение надежности работы устройства.

Указанная цель достигается тем, что устройство для перемещения деталей с одной позиции на другую, содержащее кривошипно-щатунный привод с транспортирующим механизмом, выполненным в виде двух взаимно-пер пендикулярных штоков, связанных между собой двуплечим Г-образным рычагом, смонтированном в подпружиненном ползуне, а горизонтальный шток, связанный с кривошипно-шатунным приводом, снабжен регулируемыми упорами, воздействующими на упоры, закрепленные на ползуне, и захватный орган,снабжено подпружиненным стопором, установленным с возможностью взаимодействия с захватным органом, при этом последний выполнен подпружиненным в горизонтальной плоскости.

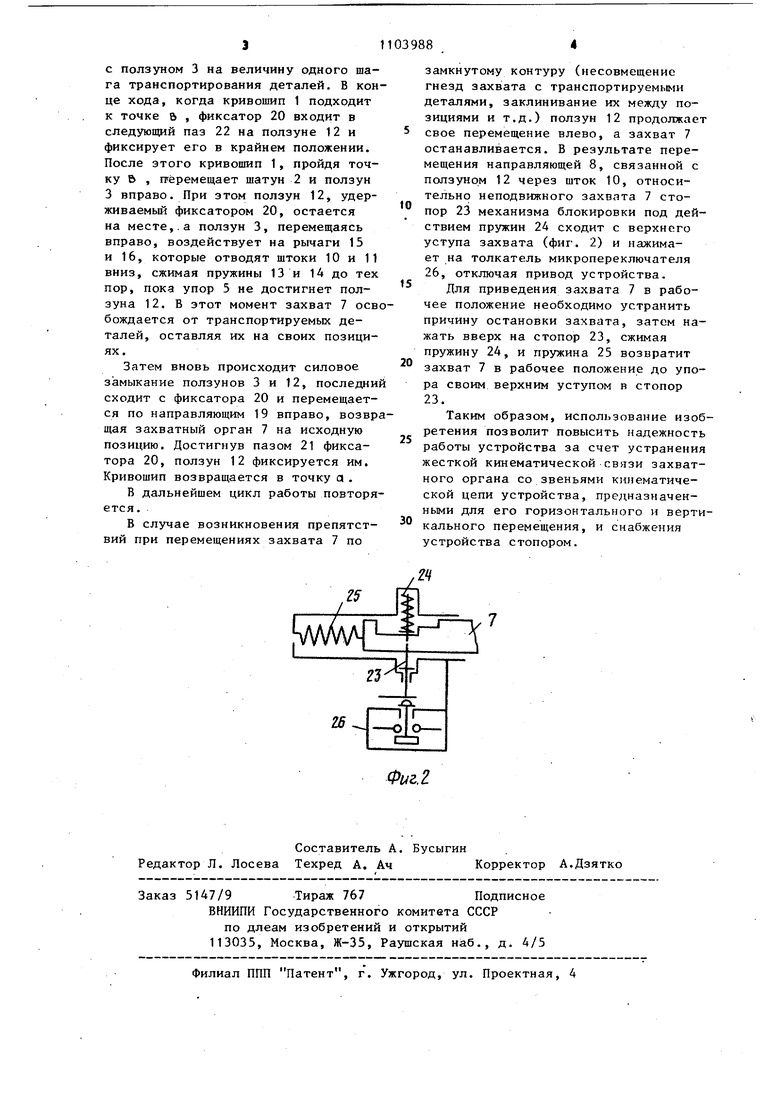

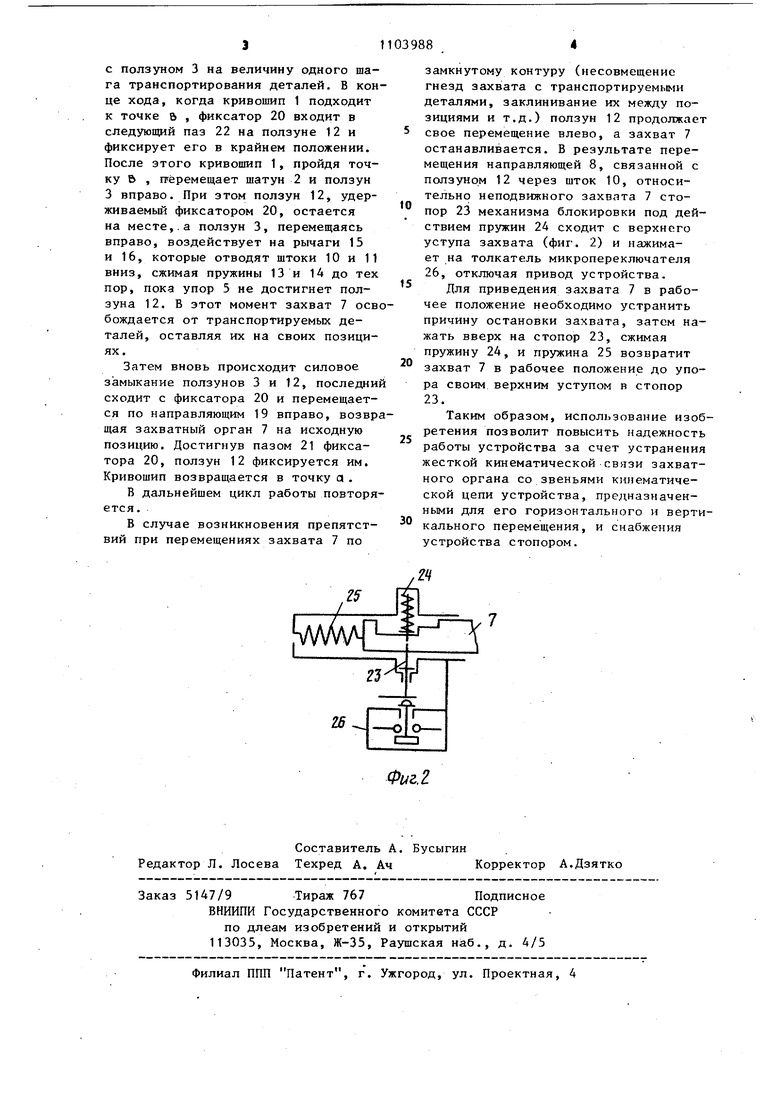

На фиг. 1 схематично изображено описываемое устройство, общий вид; на фиг. 2 - положение стопора при заклинивании механизма.

Привод устройства (не показан) через кривошип 1 и шатун 2 связан с ползуном 3, расположенньми в направляющих 4. На концах ползуна установлены передвижные упоры 5 и 6..

предназначенные для регулирования величины хода вниз захватного органа 7, при его отводе от транспортируемых деталей. Захватный орган, представляющий собой планку с гнездами для транспортируемых деталей, расположен в направляющих 8 и 9, зкрепленных на вертикальных штоках 10 и 11. Штоки расположены в вертикальных наплавляющих ползуна 12 и подпружиненьг пружинами 13 и 14. На этом же ползуне закреплены двуплечие рычаги 15 и 16, а также упо 17 и 18. Эти упоры предназначены для регулирования хода захватного гана при его вертикальном перемещении.

Ползун 12 размещен в направляющих 19 и в крайних положениях фиксируется шариковым фиксатором 20, установленным в этих направляющих, для чего в ползуне имеются пазы 21 и 22.

Стопор 23 механизма блокировки расположен в вертикальном пазу направляющей 8 и при помощи пружин 24 и 25 удерживает захватный орган в рабочем положении, при этом верхний выступ стопора контактирует с захватным органом по его верхнему уступу, а нижний торец стопора - с толкателем микропереключателя 26, включенного в электросхему упр. вления приводом устройства.

Устройство работает следующим образом.

За счет вращения кривошипа 1 .(от точки в направлении стрелки) шатун 2 перемещает ползун 3 в направляющих 4 влево (по схеме). При этом упор 5 отходит от ползуна 12, а упор 6 подходит к нему, рычаги 15 и 16 под действием пружин

13 и 14 за счет освобождения их ползуном 3 перемещают штоки 10 и 11, а вместе с ними направляюище 8 и 9 с захватным органом 7 вверх. При этом происходит захват транспортируемых деталей гнездами захватного органа. Ход штоков 10 и 11 ограничивается регулируемыми упорами 17 и 18. При достижении упором 6 ползуна 12, происходит силовое замыкание ползунов 3 и 12. Ползун 12 своим пазом 21 сходит с шарикового фиксатора 20 и перемещается вместе

с ползуном 3 на величину одного шага транспортирования деталей. В конце хода, когда кривошип 1 подходит к точке 6 , фиксатор 20 входит в следующий паз 22 на ползуне 12 и фиксирует его в крайнем положении. После этого кривошип 1, пройдя точку Ь , грёремещает шатун 2 и ползун 3 вправо. При этом ползун 12, удерживаемый фиксатором 20, остается на месте,.а ползун 3, перемещаясь вправо, воздействует на рычаги 15 и 16, которые отводят штоки 10 и 11 вниз, сжимая пружины 13 и 14 до тех пор, пока упор 5 не достигнет ползуна 12. В этот момент захват 7 освобождается от Транспортируемых деталей, оставляя их на своих позициях.

Затем вновь происходит силовое замыкание ползунов 3 и 12, последний сходит с фиксатора 20 и перемещается по направляющим 19 вправо, возвращая захватный орган 7 на исходную позицию. Достигнув пазом 21 фиксатора 20, ползун 12 фиксируется им. Кривошип возвращается в точку а.

В дальнейшем цикл работы повторяется.

В случае возникновения препятствий при перемещениях захвата 7 по

замкнутому контуру (несовмещение гнезд захвата с транспортируемыми деталями, заклинивание их между позициями и т.д.) ползун 12 продолжает свое перемещение влево, а захват 7 останавливается. В результате перемещения направляющей 8, связанной с ползуном 12 через шток 10, относительно неподвижного захвата 7 стопор 23 механизма блокировки под действием пружин 24 сходит с верхнего уступа захвата (фиг. 2) и нажимает на толкатель микропереключателя 26, отключая привод устройства.

Для приведения захвата 7 в рабочее положение необходимо устранить причину остановки захвата, затем нажать вверх на стопор 23, сжимая пружину 24, и пружина 25 возвратит захват 7 в рабочее положение до упора своим верхним уступом в стопор 23.

Таким образом, использование изобретения позволит повысить надежность работы устройства за счет устранения жесткой кинематической связи захватного органа со звеньями кинематической цепи устройства, предназначенными для его горизонтального н вертикального перемещения, и снабжения устройства стопором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

| Устройство для контроля и сортировки полупроводниковых изделий | 1980 |

|

SU1028388A1 |

| Промышленный робот | 1983 |

|

SU1155334A1 |

| Устройство для подачи заготовок в рабочую зону пресса | 1972 |

|

SU444590A1 |

| Устройство для зигзагообразного фальцевания бумажной полосы | 1982 |

|

SU1193088A1 |

| КРИВОШИПНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМИ ОСТАНОВКАМИ | 2005 |

|

RU2283446C1 |

| Промышленный робот | 1988 |

|

SU1604496A2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2405672C1 |

| Садчик кирпича на печные вагонетки | 1988 |

|

SU1622132A1 |

| Механический пресс | 1980 |

|

SU893570A1 |

УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ по авт. св. № 283800, отличающееся тем, что, с целью повышения надежности в работе, оно снабжено подпружиненным стопором, установленным с возможностью взаимодействия с захватным органом, при этом последний выполнен подпружиненным в горизонтальной плоскости. (Л сю со 00 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 0 |

|

SU283800A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-07-23—Публикация

1983-06-24—Подача