У////Л

(П

сд ю

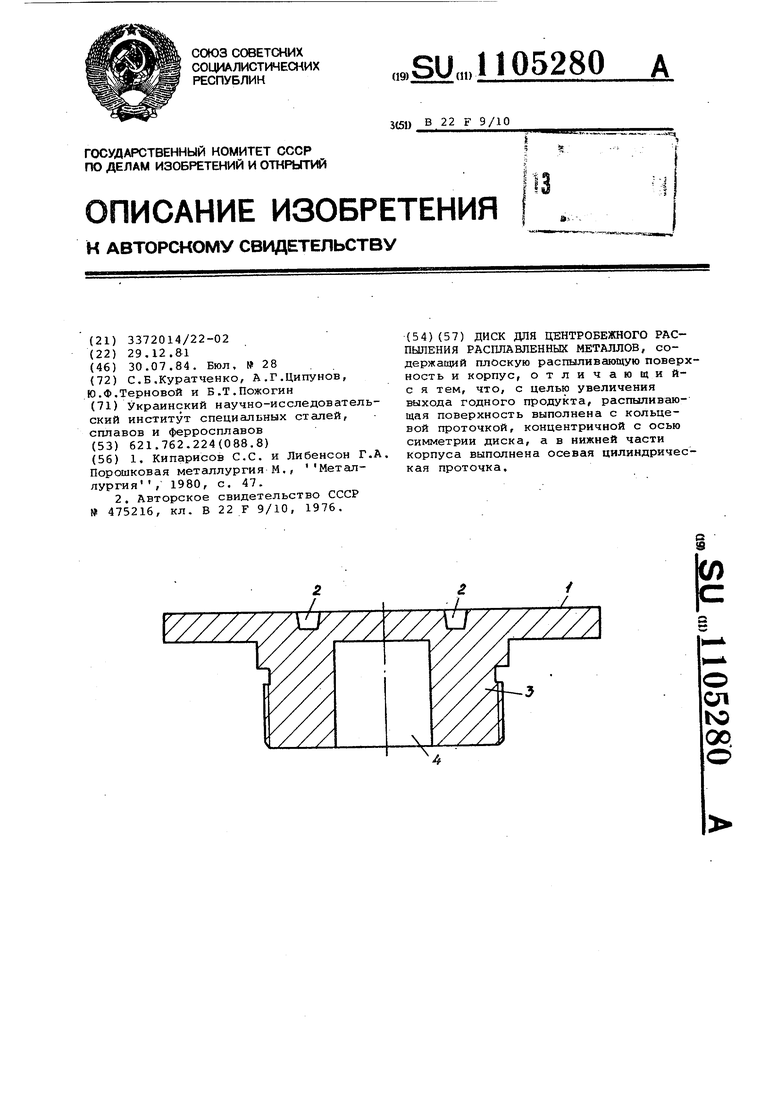

00. Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошка цент робежным распылением расплавленных металлов. Известен диск для центробежного распыления расплавленных металлов, вклшчающий плоскую рабочую поверхность с установле шыми на ней распи ливающими лопатками, и корпус 1. К недостаткам данного устройст ва относится низкая стабильность грану лометрического сост-ава получаемых п рошков, обусловленная интенсивным ра рушением лопаток при воздействии рас гшавленного металла, Наиболее близок к предлагаемому по технической сущности и достигаеHOtvr/ результату диск для центробежно го распыления расплавленных металло содержащий потоскую распыливающую по зерхность и корпус. На распыливающей поверхности выполнена осевая цилиндр ческая проточка, в которой установле на профилированная вставка, в виде спирали из гофрированной металличес кой ленты 2 . К недостаткам известного устройст ва относится низкий выход годного продукта, обусловленный отсутствием условий удержания слоя .расплава на распыливающей поверхности. Цель изобретения - увеличение выхода годного продукта, т.е. порошка заданного фракционного состава, Указанную цель достигают тем, что в диске для центробежного распыления расплавленных металлов, содержащем плоскую распыливающую поверхност и корпус, распЕлливающая поверхность выполнена с кольцевой проточкой, кон центричной с осью симметрии диска, а в нижней части корпуса выполнена осевая цилиндрическая проточка. На чертеже показана схема диска, ззртикальное сечение, Предлагаеглый диск для центробежноге распыления расплавленных металлов содержит плоскую распыливающую поверхность 1,на которой выполнена кольцевая проточка 2, концентричная осью симметрии диска, а также корпус 3, в нижней части которого выполнена осевая цилиндрическая проточка. Угол наклона стенки кольцевой проточки 2 к вертикальной оси составляет 1,5-7, а ее ширина - примерно 5% от диаметра диска. Осевая проточка 4 предназначена для охлаждения центральной части поверхности 1 и для предупреждения ее эрозионного износа, т.е. для стабилизации параметров распыления. Охлаждение осевой проточки 4 осуществляется путем принудительной подачи воды в ее полость. Диск работает следующим образом. При помощи привода (не показан) диск приводят во вращение с заданной частотой. В полость проточки 4 подают охлаждающую.воду. После этого на распыливающую поверхность 1 подают струю расплавленного металла. Под воздействием центробежных сил расплав поступает к пери.ферии диска, где происходит заполнение расплавом кольцевой проточки 2 и кристаллизация металла в проточке 2. На распыливающей поверхности 2 кристаллизуется слой металла, препятствующий взаимодействию расплава с материалом диска и обеспечивающий надежное удержание расплава на поверхности диска в процессе распыления. Наличие слоя закристиллизовавшегося металла на поверхности диска способствует увеличению выхода годного продукта, т,е, порошка заданного гранулометрического состава. В частности, при распылении сплава никель-железо (70% никеля) на известном и предлагаемом дисках, диаметр которых равен 120 мм (частота вращения 3500 об/мин, расход расплава 0,5 кг/с), получен выход годного продукта (порсшок фракции +50-630 мкм) 85 и 59% соответственно. При этом безвозвратные потери металла в виде скрапа составляют соответственно 5 и 35% от массы плавки. Таким образом, применение изобретения позволяет повысить выход годного продукта металлического порошка заданного фракционного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлического порошка | 1981 |

|

SU1026969A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Форсунка для получения металлических порошков | 1973 |

|

SU567506A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Способ получения металлическихпОРОшКОВ и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1979 |

|

SU806259A1 |

| Способ получения металлического порошка | 2020 |

|

RU2769116C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| Форсунка для распыления расплавленных металлов | 1976 |

|

SU599920A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2468891C1 |

ДИСК ДЛЯ ЦЕНТРОБЕЖНОГО РАСПЬШЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ, содержащий плоскую распыливающую поверхность и корпус, отличающийс я тем, что, с целью увеличения выхода годного продукта, распыливающая поверхность выполнена с кольцевой проточкой, концентричной с осью симметрии диска, а в нижней части корпуса выполнена осевая цилиндрическая проточка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипарисов С.С | |||

| и Либенсон Г.А | |||

| Порошковая металлургия М., Метал1980, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| лургия, 2 | |||

| Диск для центробежного распыления расплавленного металла | 1974 |

|

SU475216A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-30—Публикация

1981-12-29—Подача