Изобретение относится к автоматизации строительных и дорожных маишн, в частности к автоматизации планировочных машин, и может быть иснользовано также при автоматизации каналоконателей.

Известен способ управления положением рабочего органа планировочной машины, реализованный в устройстве 1, в котором положение рабоче1о органа измеряется датчиком контроля наклона задней рамы к горизонту, который через усилитель и гидрораспределите;1ь уиравляет гидроцилиндрами, установленными между передней и задней рамами.

Известен также способ повышения планируюилей способности планировщика, реализованный в устройстве 2, в котором осун 1.ествляется измерение взаимного положения рам и автоматическая стабилизация положения одной из рам, суммирование измеренных сигналов и преобразование суммарного сигнала в релейный, который после усиления используется для включения исполнительного механизма.

Устройства, реализующие описанные способы, неверно реагируют на перемещение задней опоры планировщика вниз, что особенно характерно для просадки этой опоры при ее перемещении по рыхлой поверхности планируемого ноля.

Наиболее близким к предлагаемому является способ повышения точности работы стабилизатора уклона планировочной маищны, включающий измерение углового положения рабочего органа, задерживание измеренного сигнала на время прохождения мащиной расстояния от задней опоры до кромки рабочего органа и суммирование задержанного и незадержанного сигналов. Кроме того, сигнал с выхода сумматора задерживается на время, затрачиваемое .на прохождение нланировочной маненной отрезков пути от перел.ней п задней осей до кромки рабочего органа, задержанные си111алы линейно комбинируют с весовыми коэффициентами, зависяии1ми от степени влияния неровностей нод задней и иередней осями машины на формирование возмущения, приведенного к кромке рабочего органа ,.

Однако и при этом способе управления перемещение по высоте задней опоры, вызванное ее просадкой в рыхлый снланированный грунт, не комг1еиси), что приводит к существенным ошибкам при ун1)авлении. Эти ошибки вызвап1 1 тем, что просадка задней опоры при управ.чеиии приводит к изменению координаты ножа. Поэтому сигна.л датчика изменится на величину, пропорциональную изменению от просадки координаты ножа, что может привести к появлению ложного сигнала отработки, а также само изменение координаты ножа вызывает появление дополнительной ошибки планирования.

Цель изобретения - повышение точности управления путем комненсации влияния просадки задней опоры на работу С1 стемы управления высотным положение.м рабочего органа.

Поставленная цель достигается тем, что согласно способу управления положением рабочего органа землеройной , включающему измерение углового положения рабочего органа, задерживание измеренного сигнала на время нрохождения машиной расстояния от задней опоры до кромки рабочего органа и суммирование задержанного и незадержанного сигналов, донолнительно из.меряют просадку задней опоры относительно готового нрофиля, величину которой преобразуют в электрический сигнал, суммируют его с сигналом, характеризующи.м угло5 вое положение рабочего органа, полученную сумму корректируют сигналом обратной связи результирующего сигнала, задержанного на время прохождения машиной расстояния от задней опоры до кромки рабочего

0 органа, скорректированный сигнал суммируют с сигналом, пропорциональным величине просадки, а полученную сумму используют как управляющий сигнал.

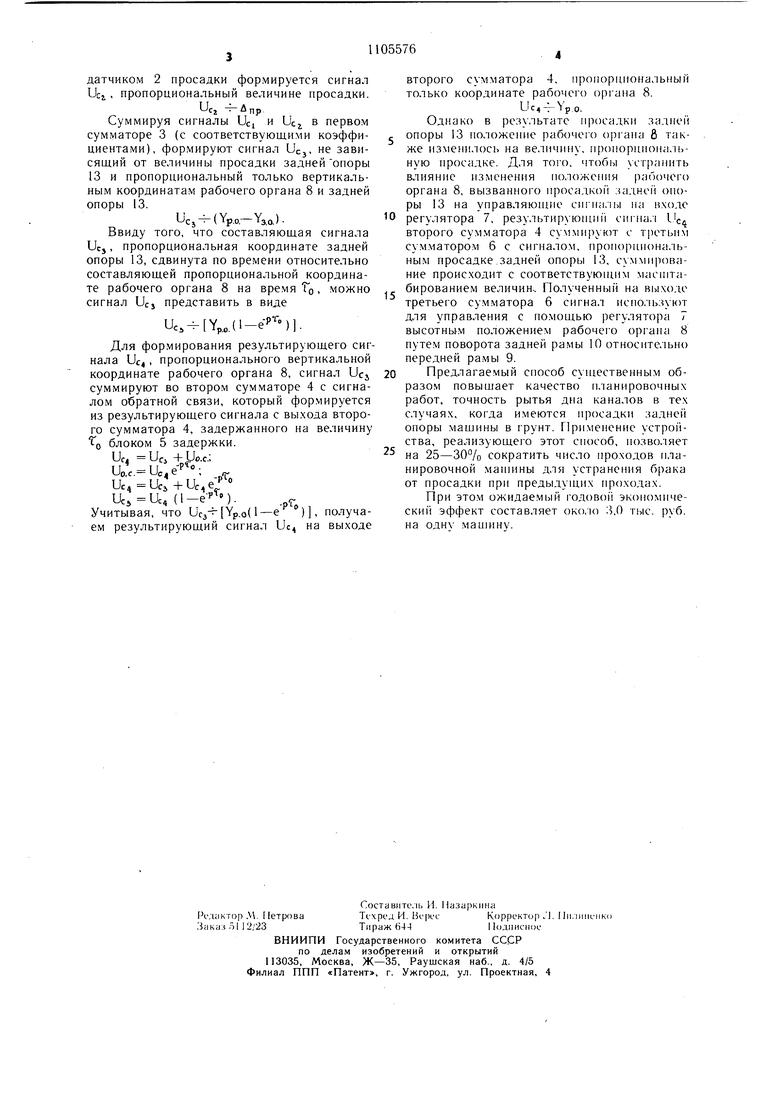

Па чертеже дан пример реализации предлагаемого способа в устройстве управления

положением рабочего органа планировщика. Датчик 1 углового положения и датчик 2 просадки подклЕОчены к входам нервого сумматора 3, выход которого подключен к входу второго сумматора 4, в цепи обратной связи которого подключен блок 5 задержки, а выход подключен к одному из входов третьего сумматора 6, другой вход которого нодключен к выходу датчика 2 просадки, а выход - к регулятору 7 высотного ноложения рабочего органа 8 за счет изменения взаимного расположения нередней ра.мы 9 и задней рамы 10, на которой щарнирно укреплена доиолнительная рама 11 и опора 12 датчика 2 иросадкп задней опоры 13, укрепленной па задней раме 10.

Предлагаемый способ осуществляется

с.медующпм образом.

При перемещении землеройной машины но обраб;1тьпзаем()й поверхности изменяется yiMoiuje положение рабоче1о органа. При экл рабочий opiaH 8 участвует в ((зор.мировании готовой поверхности, а задняя опора 13 землеройной машины, находящаяся на определенном )асст()яш1и от рабочего opiaна 8, Г1еремещае1ся по готовой поверхности. При измерении датчиком 1 углового положения рабочего органа 8 (зормируется сигнал Uc,, пропорциона, сумме трех величин: координате рабочего органа 8 - Yp.o; координате задней опоры 13 - Yjo. и величине просадки задней опоры 13 относительно готовой поверхности .

(Yf,o. -д/пр).

При измерении величины просадки задней опоры 13 относительно готового профиля и преобразовании ее в электрический сигнал

датчиком 2 просадки формируется сигнал

Uc, пропорциональный величине просадки.

Ucj

Суммируя сигналы Jc и Uc в первом сумматоре 3 (с соответствующими коэффициентами), формируют сигнал Ucj, не зависящий от величины просадки задней опоры 13 и пропорциональный только вертикальным координатам рабочего органа 8 и задней опоры 13.

Uc,-(Yp.o.-Y3.o.).

Ввиду того, что составляющая сигнала Ucj, пропорциональная координате задней опоры 13, сдвинута по времени относительно составляющей пропорциональной координате рабочего органа 8 на время TQ , можно сигнал Ucj представить в виде

Uo,Yp.o.(l-e°).

Для формирования результирующего сигнала Uc,, пропорционального вертикальной координате рабочего органа 8, сигнал Ucj суммируют во втором сумматоре 4 с сигналом обратной связи, который формируется из результирующего сигнала с выхода второго сумматора 4, задержанного на величину ID блоком 5 задержки.

Uc, Uc,+УО.С.;

II I .

Uo.c. , ,Uc4 Uc3+Uc,

рГр

, (1-е-Pb ,

Учитывая, что .o( 1-e) J, получаем результирующий сигнал Uc, на выходе

второго сумматора 4, пропорциональный только координате рабочего opi-ана 8.

Uc,.o.

Однако в результате просадки задней опоры 13 положение рабочего органа И также изменилось на величину, пропорциональную просадке. Для того. 4To6i5i устранить влияние изменения положения рабочего органа 8, вызванного просадкой задней оноры 13 на управляюпше сигнал1 | на входе

регулятора 7, результирующий

и

Ч второго сум.матора 4 сумми ПК)т с третьим

сумматором 6 с сигналом, nponojMinoHa.ibным просадке задней опоры 13, суммпрование происходит с соответствуюнщм масштабированием величин.. Полученный на выходе третьего су.мматора 6 сигнал используют для управления с помощью регулятора 7 высотным положением рабочего органа 8 путем поворота задней ра.мы 10 относительно передней рамы 9.

Предлагаемый способ существенным образом повыщает качество планировочных работ, точность рытья дна каналов в тех случаях, когда имеются просадки задней опоры мащины в грунт. Применение ycTpoiiства, реализующего этот способ, нозволяет на 25-30°/о сократить число проходов n,iaнировочной машины для устранения брака от просадки при предыдунхих проходах.

При этом ожидаемый годово экономический эффект составляет око.ю :5,0 тыс. руб. на ОДНУ машину.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПЛАНИРУЮЩЕЙ СПОСОБНОСТИ ПЛАНИРОВОЧНЫХ МАШИН | 2010 |

|

RU2417286C1 |

| Система автоматической стабилизации поперечного наклона рабочего органа автогрейдера | 1986 |

|

SU1481344A1 |

| Способ автоматического контроля качества уплотнения балластного слоя рельсового пути и устройство для его осуществления | 2018 |

|

RU2703819C1 |

| Устройство для автоматической стабилизации положения рабочего органа самоходной планировочной машины | 1980 |

|

SU1004550A1 |

| Датчик высотного положения недоступной точки рабочего органа землеройной машины | 1987 |

|

SU1587148A1 |

| Система автоматического управления землеройной машины | 1987 |

|

SU1509489A1 |

| Устройство для измерения высотного положения рабочего органа строительных и дорожных машин | 1979 |

|

SU863786A1 |

| Автоматический планировщик | 1983 |

|

SU1086079A1 |

| Система управления рабочим оборудованием землеройной машины | 1981 |

|

SU953121A1 |

| Устройство автоматического управления дреноукладчиком | 1980 |

|

SU960393A1 |

СПОСОБ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ РАБОЧЕГО ОРГАНА ЗE/V1ЛEРОЙНОЙ МАШИНЫ, включающий измерение углового положения рабочего органа, задерживание измеренного сигнала на время прохождения машиной расстояния от задней опоры до кромки рабочего органа и суммирование задержанного и незадержанного сигналов, отличающийся тем, что, с целью повышения точности управления путем компенсации влияния просадки задней опоры на борту системы управления высотным положением рабочего органа, измеряют просадку задней опоры относительно Готового профиля, величину которой преобразуют в электрический сигнал, суммируют е:ч) с сигналом, .характеризующим угловое положение рабочего органа, полученную сумму корректируют сигналом обратной связи результирующего сигнала, задержанного на время прохождения машиной расстояния от задней опоры до кромки рабочего органа, скорректированный сигнал суммируют с СИ1нало.м, пропорциональным величине просад(Л ки, а полученную сумму пспОльзуют как управляющий сигнал. ел ел О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прицепной планировщик | 1973 |

|

SU595464A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-07-30—Публикация

1982-06-25—Подача