(54) МНОГОПОЗИЦИОННЫЙ СВЕРЛИЛЬНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Автомат для сборки пряжек | 1973 |

|

SU484967A1 |

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Сборочный автомат | 1982 |

|

SU1106626A1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| Манипулятор | 1991 |

|

SU1813620A1 |

| Шпиндельный узел сверлильного станка | 1983 |

|

SU1129035A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

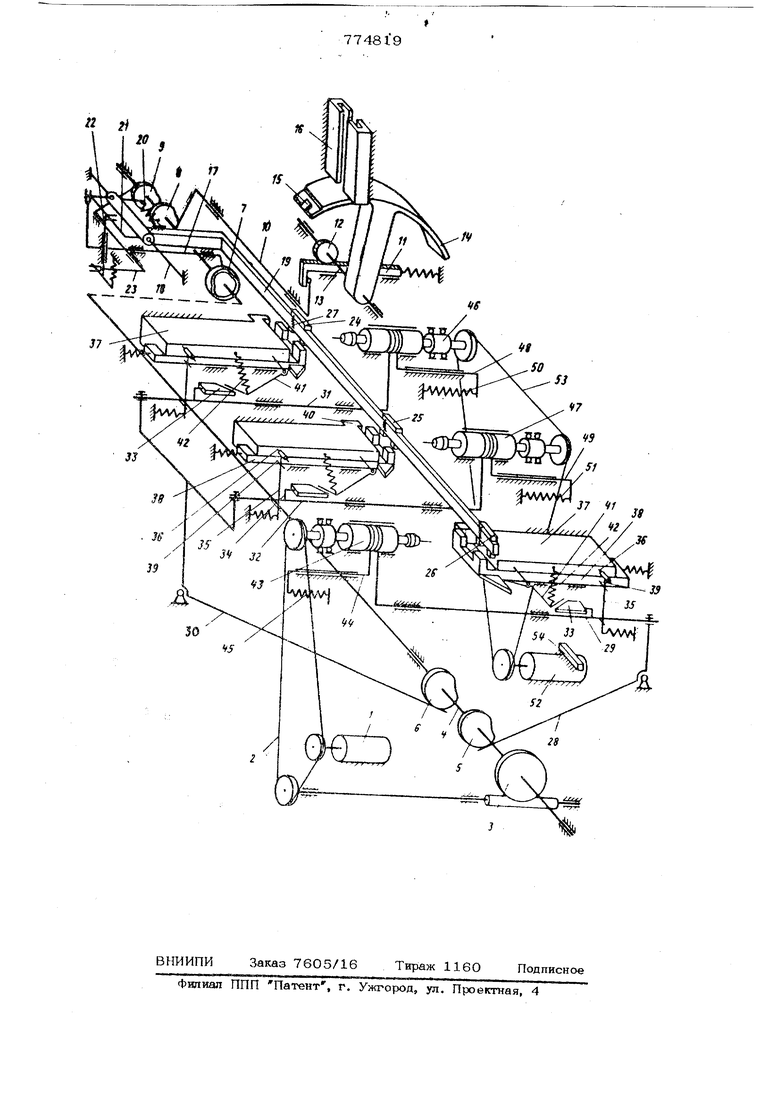

Изобретение относится к металлорежу щим станкам, а именно к сверлильные автоматам. Известен многопозиционный автомат, состоящий из последовательно расположен ных вдоль станины магазина для заготовок щтангово1Х) транспортера, механизмов фиксации и закрепления детали прижимны ми губками, свер;шльных головок и гибоч него пресс-штампа, взаимодействующих с кулачковым валом, и ленточного транспортера ij. Недостатком этого автомата является низкая- точность обработки деталей. Наиболее близким к предлагаемому является многопозииионный сверлильный автомат, содержащий штанговый транспортер с захватами, расположенный вдоль позиций обработки с возможностью продольного и поперечного перемалений, и питатель, взаимодействующие с кулачковым валом. Кулачковый вал кинематически связан ползунами со шпиндельнь(ми головками, механизмами фикс ацииобрабаты ваемых деталей и зажимными губками. Для съема обработанных деталей с транспортера предусмотрен съемник j2l. Недостатко известного многопозиционкого сверлильного автомата является низкая точность обработки деталей с наружной базовой поверхностью. Целью изобретения является повышение точности обработки деталей с наружной базовой поверхностью. Указанная пель достигается тем, что механизмы фиксации снабжены упорами, установленными сбоку зажимных губок, и фиксаторами, выполненными в виде горизонтально расположенных -двуплечих рычагов. Ползуны имеют клиновые , взаимодействующие с фиксаторами, и пальцы, связанные через вертикальные подпружиненные одноплечие рычаги с зажи.мными губками. На чертеже приведена кинематическая схема автомата. 377 Автомат содержит станину, на которой установлен электродвигатель I, приводящий во вращение . через ременную передачу 2 и червячную пару 3 кулачковый вал 4. На кулачковом валу 4 последовательно насажены дисковые кулачки 5 и 6, торцовый кулачок 7 и дисковые кулачки 8 и 9. Дисковый кулачок 8 посредством коромысла 10 связан с подпружиненной зубчатой рейкой 11, которая находится в зацеплении с зубчатым колесом 12, жестко закрепленным на горизонтальной оси 13. На оси 13 установлен пи-татель 14 с захватом 15. На сташгае, над питателем 14 расположен магазин 16 для деталей, вьтолненныр в виде двух вертикальных желобов. Торцовый кулачок 7 посредством коромысла 17 взаимодействует с помеисенной на горизонтальной оси 18 Г-образной штангой 19 транспортера, сообщая ей продольное перемещение. К штанге 19 транспортера прикреплен конец установленной на стан1ше пружины 2О, посредством которой коромысло 17 прижимается к торцовому кулачку 7. Для поперечн го перемещения штанги 19 к ней параллельно оси 18 прикреплен направляющей стержень 21, связанный посредством подпрз-жиненной тяги 22 и коромысла 23 с дисковым кулачком 9. На штанге 19 с одинаковыми друг от друга интервалами размещены захваты 24, 25, 26 для обрабатываемых деталей, которые установл;ены с возможностью вертикального перемещения. Захваты 24, 25, 26 с шт гой 19 связаны пружинами 27 Дисковый кулачок 5 посредством дву плечего рычага 28 связан с ползу гом 2 а дисковый кулачок 6 посредством двуплечего рычага 30 - с ползут1ами 31 и 32. Ползуны 29, 31 и 32 содержат выступы 33 и пальцы 34. Пальцы взаимодействуют с вертикальными подпруисиненными одноплечими pычaIa и 35, уста новленными на горизонтальных осях 36, закрепленных на механизмах фиксации 3 К зaжJПvfным губкам 38, расположенным с возможностью перемешешш перпендикулярно оси штанги 19 транспортера, прикреплены пальцы 39, взаимодействую щие с вертикальными подпружиненными одноплечими рычагами 35. Сбоку механизмов фиксации 37 прикреплены упоры 4О, напротив которых расположены фиксаторы 41, выполненные в виде горизонтально расположенных двуплечих рычагов. Фиксаторы 41 взаимодействую клиновыми выступами 33 ползунов 29, 31 и 32, К фиксаторам 41 прикреплены онцы пружин 42, другие концы которых вязаны с механизмами фиксации 37. Коец ползуна 29связан со шпиндельной головкой 43, которая посредством тяги 44 связана с пружиной 45, установленной на станине. Концы ползунов 31 и 32 связаны со шпиндельными головками 46 и 47, которые посредством тяг 48 и 49 связаны с концами пружин 5О и 51, другие концы которых закреплены на станине. Шпиндельная головка 43 производится во вращение ременной передачей 2, а шпиндельные головки 46 и 47 приводятся во вращение электродвигателем 52 через ременную передачу 53. По траектории движений штанги 1 9 транспортера на фовне механизмов фиксайии 37 установлен съемник 54 для съема обработанных деталей. Автомат работает следующи л образом. Детали, уложенные в стопку, вручн то укладывают в магазин 16 между желобами, откуда под действием собстBetraoro веса опускаются в питатель 14. Одновременно включают электродвигатели 1 и 52. Электродвигатель 1 через ременную передачу 2 приводит во вращение Головку 43 и червяк червячной пары 3, червячное колесо которой вращает кулачковый вал 4. Электродвигатель 52 через ременную передачу 53 вращает шпиндельные головки 46 и 47. При вращении кулачкового вала 4 дисковый кулачок 8 поворачивает коромысло 10, которое передвигает подпружиненную зубчатую рейку 11. Зубчатая рейка 11 поворачивает зубчатое колесо 12 и вместе с HHNI ось 13 и питатель 14. Во время нахождения захвата 15 питателя 14 под магазином 16 (исходное положение питателя) деталь свободно западает в захват 15 питателя 14. Затем зубчатая рейка 11, которая получает переведение от дискового кулачка 8 через коромысло 10, поворачивает зубчатое колесо 12. Вместе с ним поворачиваются ось 13 и питатель 14, несущий в своем захвате 15 деталь. Деталь переносится в первую позицию обработки. Дисковые кулачки 5 и 6 поворачивают двуплечие рычаги 28 и ЗО, которые передвигают ползуны29, 31 и 32. При этом клиновые выступы 33 ползунов выходят из контакта с концами фиксаторов 41, которые поворачиваются посредством пружин 42 и деталь к упорам 4О, фик5

сируют ее положе П1е. При дальнейшем движении ползугюв пальцы 34 выходят из контакта с вертикальными подпружиненными одноплечими рычагами 35, которые, поворачиваясь вокруг осей 36, через пальцы 39, передвигают зажимны губки 38, которыми детали прижимаются к упорам 40. Дальнейшим перемощением ползунов осуществляется рабочий ход инструментов. Дисковый кулачок 9 поворачивает коромысло 23, которое передвигает подпружиненную тягу 22. Тяга 22, поднимаясь, через стержень 21 поворачивает Г-образную штангу 19 транспортера, которая опускается вмест с захватами 24, 25, 26. Расположеюге захватов 24, 25, 26 на штанге 19 транспортера с возможностъю верт1жального перемещения и соединение их со штангой 19 посредством пружин 27 обеспеч шает точное расположение деталей на нижних базовых поверхностях зажимных губок 38. Далее детали захватываются клещеобразкыми под пружиненными губками захватов 24, 25 26. Дисковый кулачок 9 через коромысло 23, подпружиненную тягу 22 Е стержень 21 поворачивает Г-образную штангу 19 транспортера, которая поднимается. Торцовый кулачок 7 поворачивает коромысло 17, при этом штанга 19 транспортера передвиг-ается пружиной 2О. Дисковый кулачок 9 через коромысло 23, подпружиненную тягу 22 и стержень 21 поворачивает цгтаигу 19 транспортера вокруг осп 18, опуская ее. Таким образом деталь захватом 24 из первой позиции обработки переносится на вторую, а захватом 25 из второй позиции на третью. Опускаясь со штангой 19 транспортера, подпружлненная губка захвата 26 взаимодействует со съемником 54, при этом деталь, обрабо196

танная на третьей позиции, снимается и попадает в сборник. В это время на первую позицию читателем 14 подается очередная деталь.

Подобная конструкция многопози- ционного сверл1шьного станка позволяет повысить точность обработки детали с наружной базовой поверхностью.

Формула изобретени

Многопозиционный сверлильный автомат, содержащий штанговый транспорте с захватами, расположенный вдоль позиций обработки с возможностью продольного и поперечного перемещений, и питатель, взаихюдействующие с кулачков валом, кинематически связанным ползунами со шшшдельными головками, механизмами фиксашш обрабатьгваемых деталей, зажик1ньгми губками, и съемник, отличаюшийся тем, что, с целью повышен11Я точности обработки деталей с наружной базовой поверхностью, механизмы фиксашш снабжены упорами, установленными сбоку зажимных губок, и фгассаторами, выполненными в виде горизонтально расположенных двуплечих рычагов, а ползуны клиновые выступы, взаимодействующие с фиксаторами, и пальцы, связанные через вертикальные подпружкненные одноплечие рычаги с 3a KJutHbi vai губками.

Источники информации, принятые во внл лание при экспертизе

1,Авторское свдаетельство СССР Лг 130317, кл. В 23 В 39/16, -10.1O.58.

Авторы

Даты

1980-10-30—Публикация

1978-10-31—Подача