Изобретение относится к области машиностроения, в частности к технологии контактной сварки, и может найти применение для приварки тонколистовых накладок к длинномерным листам и объемным конструкциям из листового материала, в том числе и для ремонта кузовов автомобилей.

Цель изобретения - расширение технологических возможностей.

В верхней детали со стороны установки на ней сварочного электрода выполняют коническое углубление на толщину этой детали, а рабочий торец сварочного электрода выполняют в виде конуса, при этом угол при вершине конического углубления определяют по формуле

а-2 arctg ,

а угол конуса сварочного электрода р 2 arctg -с . с

Ов Т Он

где D - диаметр электрода;

SB - толщина верхней детали;

SH толщина нижней детали.

Затем совмещают вершины конусов и производят сварку, нагрев и осадку верхнего электрода до заполнения им конического углубления, а после осадки электрод обрезают на уровне поверхности верхней детали, кроме того, электрод выполняют из материала, обладающего свариваемостью с нижней деталью.

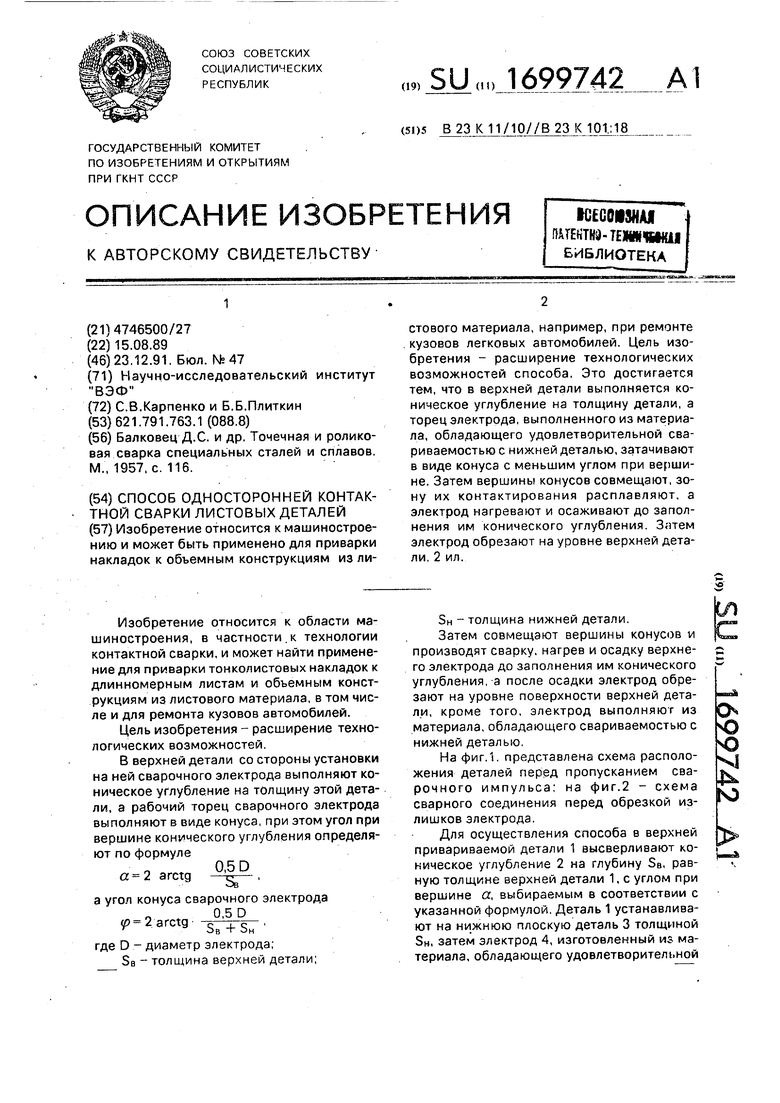

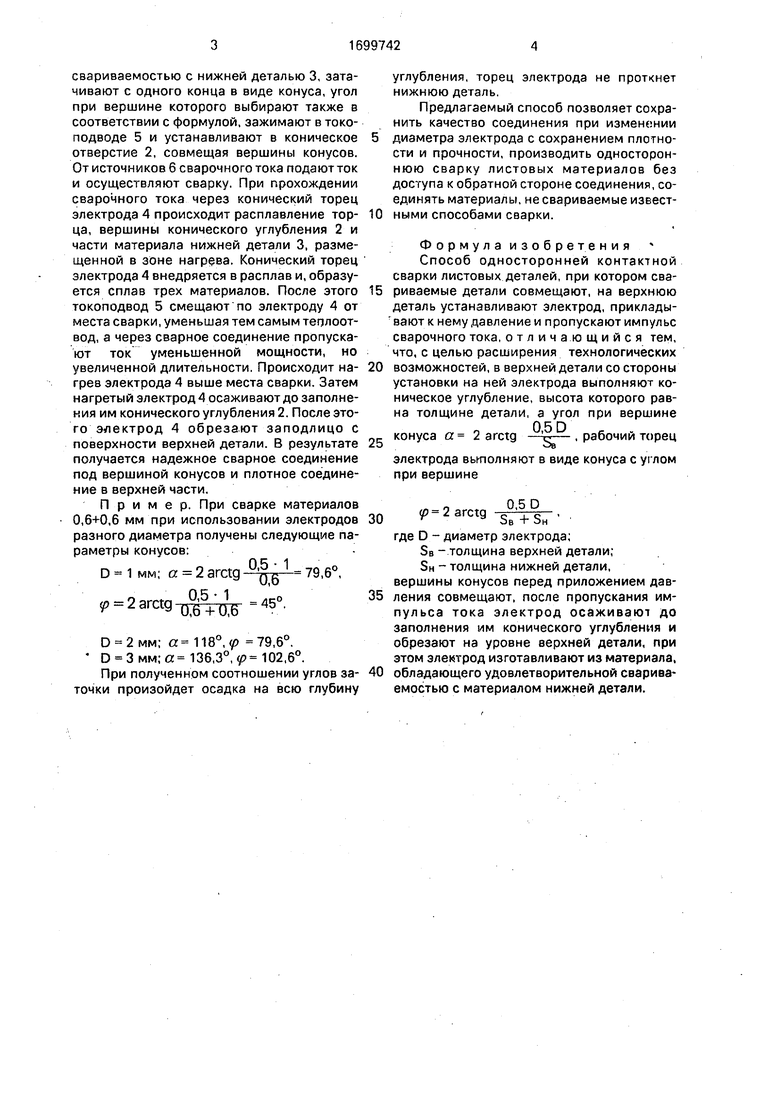

На фиг.1. представлена схема расположения деталей перед пропусканием сварочного импульса; на фиг.2 - схема сварного соединения перед обрезкой излишков электрода.

Для осуществления способа в верхней привариваемой детали 1 высверливают ионическое углубление 2 на глубину SB, равную толщине верхней детали 1, с углом при вершине а, выбираемым в соответствии с указанной формулой. Деталь 1 устанавливают на нижнюю плоскую деталь 3 толщиной SH, затем электрод 4, изготовленный из материала, обладающего удовлетворительной

i

свариваемостью с нижней деталью 3, затачивают с одного конца в виде конуса, угол при вершине которого выбирают также в соответствии с формулой, зажимают в токо- подводе 5 и устанавливают в коническое отверстие 2, совмещая вершины конусов. От источников б сварочного тока подают ток и осуществляют сварку. При прохождении сварочного тока через конический торец электрода 4 происходит расплавление торца, вершины конического углубления 2 и части материала нижней детали 3, размещенной в зоне нагрева. Конический торец электрода 4 внедряется в расплав и, образуется сплав трех материалов. После этого токоподвод 5 смещают по электроду 4 от места сварки, уменьшая тем самым теплоот- вод, а через сварное соединение пропускают ток уменьшенной мощности, но увеличенной длительности. Происходит нагрев электрода 4 выше места сварки. Затем нагретый электрод 4 осаживают до заполнения им конического углубления 2. После этого электрод 4 обрезают заподлицо с поверхности верхней детали. В результате получается надежное сварное соединение под вершиной конусов и плотное соединение в верхней части.

Пример. При сварке материалов 0,6+0,6 мм при использовании электродов разного диаметра получены следующие параметры конусов:

D 1 мм; а 2arctg Q|Qg1 79,6°, f 2arctg0Qf+016 45°.

0 2мм; ,у 79,6°. D 3 мм; ,3°, 102,6°.

При полученном соотношении углов заточки произойдет осадка на всю глубину

углубления, торец электрода не проткнет нижнюю деталь.

Предлагаемый способ позволяет сохранить качество соединения при изменении

диаметра электрода с сохранением плотности и прочности, производить одностороннюю сварку листовых материалов без доступа к обратной стороне соединения, соединять материалы, не свариваемые известными способами сварки.

Ф о р м у л а и з о б р е т е н и я Способ односторонней контактной сварки листовых деталей, при котором свариваемые детали совмещают, на верхнюю деталь устанавливают электрод, прикладывают к нему давление и пропускают импульс сварочного тока, отличающийся тем, что, с целью расширения технологических возможностей, в верхней детали со стороны установки на ней электрода выполняют коническое углубление, высота которого равна толщине детали, а угол при вершине 0,5 D

конуса а 2 arctg

, рабочий торец

электрода выполняют в виде конуса с углом при вершине

2arct9-s7Tlbгде D - диаметр электрода;

SB - толщина верхней детали; SH толщина нижней детали, вершины конусов перед приложением давления совмещают, после пропускания импульса тока электрод осаживают до заполнения им конического углубления и обрезают на уровне верхней детали, при этом электрод изготавливают из материала.

обладающего удовлетворительной свариваемостью с материалом нижней детали.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ точечной магнитно-импульсной сварки плоских листовых металлических материалов и устройство для его осуществления | 2020 |

|

RU2740937C1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| СПОСОБ КРЕПЛЕНИЯ РАБОЧЕГО ЭЛЕМЕНТА В КОРПУСЕ ИНСТРУМЕНТА | 1996 |

|

RU2104849C1 |

| Способ рельефной сварки трубной заготовки с листом | 1982 |

|

SU1107983A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ ДВУХКОНТУРНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2009 |

|

RU2399469C1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2008 |

|

RU2391187C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| Способ сварки под флюсом наклонного соединения анкерного стержня с элементом проката | 1982 |

|

SU1117165A1 |

| Способ сварки магнитоуправляемой дугой | 1986 |

|

SU1391823A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

Изобретение относится к машиностроению и может быть применено для приварки накладок к объемным конструкциям из листового материала, например, при ремонте кузовов легковых автомобилей. Цель изобретения - расширение технологических возможностей способа. Это достигается тем, что в верхней детали выполняется коническое углубление на толщину детали, а торец электрода, выполненного из материала, обладающего удовлетворительной свариваемостью с нижней деталью, затачивают в виде конуса с меньшим углом при вершине. Затем вершины конусов совмещают, зону их контактирования расплавляют, а электрод нагревают и осаживают до заполнения им конического углубления. Затем электрод обрезают на уровне верхней детали. 2 ил.

Фиг. 2

| Балковец Д.С | |||

| и др, Точечная и роликовая сварка специальных сталей и сплавов | |||

| М., 1957, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1991-12-23—Публикация

1989-08-15—Подача