СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной рельефной сварки | 1989 |

|

SU1611641A1 |

| Способ рельефной сварки Т-образных соединений | 1985 |

|

SU1368135A1 |

| Способ соединения сваркой стержня с пластиной в тавр | 1983 |

|

SU1174212A1 |

| Способ рельефной сварки Т-образных соединений | 1987 |

|

SU1496955A2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПЛОСКОЙ ДЕТАЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА С МЕТАЛЛИЧЕСКИМ СТЕРЖНЕМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2007 |

|

RU2362660C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| Способ контактной рельефной сварки | 1989 |

|

SU1742005A1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ ДВУХКОНТУРНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2009 |

|

RU2399469C1 |

| Электрод для рельефной сварки | 1990 |

|

SU1780960A1 |

| Способ контактной рельефной сварки стержня с плоской деталью | 1989 |

|

SU1639910A1 |

Изобретение относится к сварке, в частности к способу контроля износа электрода при контактной рельефной сварке и может найти применение при соединении деталей, одна из которых выполнена в виде плоского элемента. Цель изобретения - снижение трудоемкости и повышение достоверности определения износа электрода, преимущественно при рельефной сварке "острой гранью". До включения сварочного тока измеряют величину осадки привариваемой детали под действием приложенного усилия сжатия. Полученную величину осадки сравнивают с контрольным значением. Способ обеспечивает постоянный контроль величины электрода в процессе сварки. Для контроля не требуется периодической остановки сварочной машины, что повышает производительность. Достоверная оценка износа позволяет наиболее полно использовать электрод. 1 ил., 1 табл.

Изобретение относится к сварке, в частности к способу контроля износа электрода при контактной рельефной сварке и может найти применение при соединении деталей, одна из которых выполнена в виде плоского элемента.

Целью изобретения является снижение

T|)V.T.Ol MKvA TM и IIOIll.llilOHIU .lOl i OIU IHUK TH

определения износа электрода, преимущественно при рельефной сварке «острой гранью.

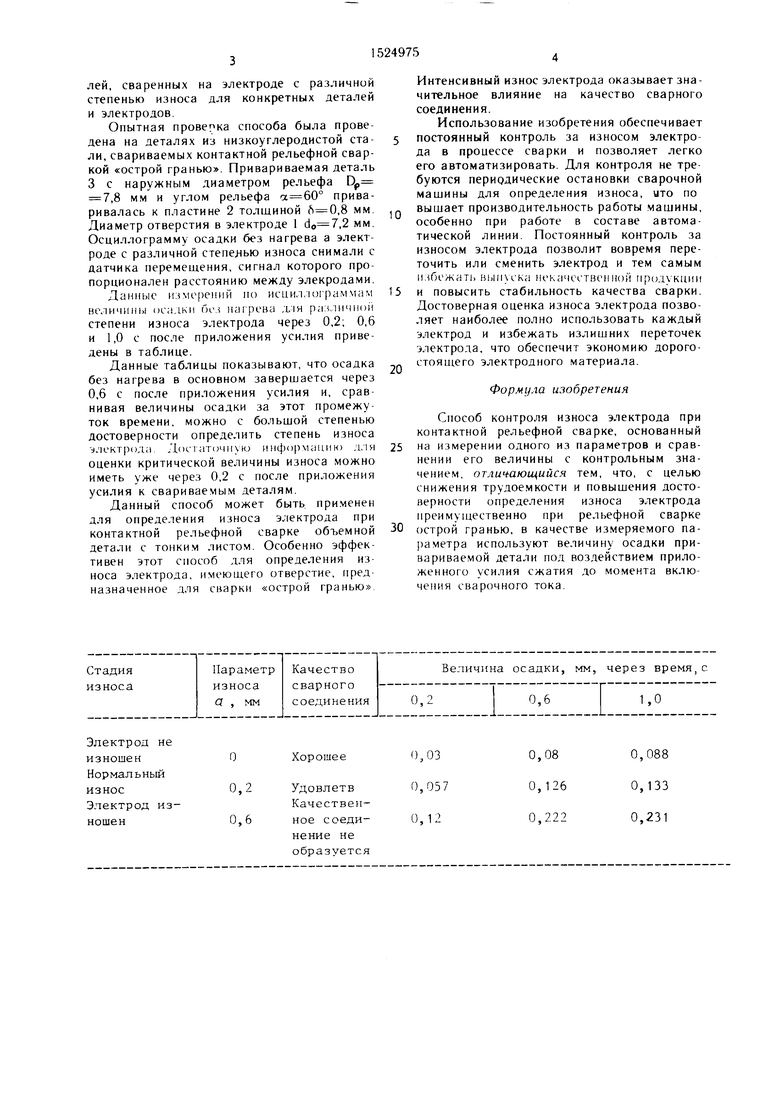

На чертеже показано изменение величины осадки детали без нагрева при износе электрода.

При рельефной сварке Т-образных соединений изменение формы рабочей части электрода I, связанное с его износом, приводит к прогибу пластины 2 в зоне сварки. При этом изменяется xapaKTepi и ин- гентивность пластических деформаций в зоне сварки, что приводит к снижению прочности сварного соединения. Величина износа электрода, которую можно оценить по величине параметра а, определяет величину прогиба пластины 2 в холодном состоянии, т. е. до начала прохождения импульса сварочного тока. Прогиб пластины 2 легко определить по величине осадки Л привариваемой детали 3 под воздействием приложенного усилия сжатия, регистрируемой по перемещению подвижного электрода, таким образом, регистрируя величину осадки Л привариваемой детали 3 в холодном состоянии, можно с достаточной точностью определить величину износа электрода 1. Сравнивая величину осадки Л: с значением величины осадки 2, при которой начинается недопустимое снижение прочности сварного соединения, можно не прекращая процесса с);фки оценить состояние электрода 1 и вовремя произвести переточку или замену электрода 1. Своевременное восстановление рабочей поверхности электрода предотвратит выпуск бракованной продукции и повысит стабильность качества сварных соединений. Величину 2 допустимой осадки определяют проведением механически.х испытаний деталей, сваренных на электроде с различной степенью износа для конкретных деталей и электродов.

Опытная проверка способа была проведена на деталях из низкоуглеродистой стали, свариваемых контактной рельефной сваркой «острой гранью. Привариваемая деталь 3 с наружным диаметром рельефа Ц, 7,8 мм и углом рельефа приваривалась к пластине 2 толщиной ,8 мм. Диаметр отверстия в электроде 1 ,2 мм. Осциллограмму осадки без нагрева а электроде с различной степелью износа снимали с датчика перемещения, сигнал которого пропорционален расстоянию между элекродами.

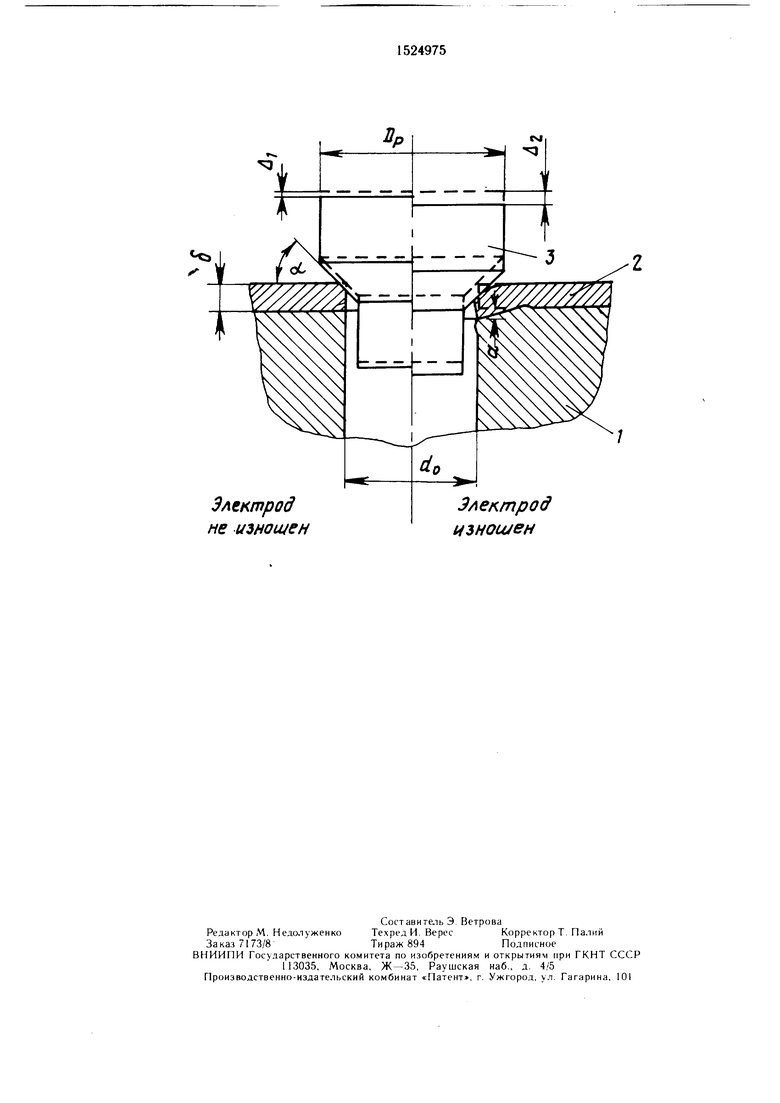

Данные изме)е11ий по исцил.юграммам неличины осадки бол нагрева д.:я pa:i,Hi4ii()ii степени износа электрода через 0,2; 0,6 и 1,0 с после приложения усилия приведены в таблице.

Данные таблицы показывают, что осадка без нагрева в основном завершается через 0,6 с после приложения усилия н, сравнивая величины осадки за этот промежуток времени, можно с больщой степенью достоверности определить степень износа электрода. Доп атомную информацию для оценки критической величины износа можно иметь уже через 0,2 с после приложения усилия к свариваемым деталям.

Данный способ может быть применен для определения износа э;1ектрода при контактной рельефной сварке объемной детали с тонким листом. Особенно эффективен этот способ для определения износа электрода, имеющего отверстие, предназначенное для сварки «острой гранью

Электрод не изношен Нормальный износ

Электрод изношен

0

0

5

0

Интенсивный износ электрода оказывает значительное влияние на качество сварного соединения.

Использование изобретения обеспечивает постоянный контроль за износом электрода в процессе сварки и позволяет легко его автоматизировать. Для контроля не требуются периодические остановки сварочной мащины для определения износа, уто по выщает производительность работы .машины, особенно при работе в составе автоматической линии. Постоянный контроль за износом электрода позволит вовремя переточить или сменить электрод и тем самым ||.бежат1 выпуска некачественной продукции и повысить стабильность качества сварки. Достоверная оценка износа электрода позволяет наиболее полно использовать каждый электрод и избежать излищних переточек электрода, что обеспечит экономию дорогостоящего электродного материала.

Формула изобретения

Способ контроля износа электрода при контактной рельефной сварке, основанный на измерении одного из параметров и сравнении его величины с контрольным значением, отличающийся тем, что, с целью снижения трудоемкости и повышения достоверности определения износа электрода преимущественно при рельефной сварке острой гранью, в качестве измеряемого параметра используют величину осадки привариваемой детали под воздействием приложенного усилия сжатия до момента включения сварочного тока.

0,080,088

0,1260,133

0,2.220,231

Злектрод не изношен

изношен

| Орлов Б | |||

| Д | |||

| и др | |||

| Контроль точечной и роликовой электросварки | |||

| М | |||

| Машиност роение, 1973, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1989-11-30—Публикация

1988-03-29—Подача