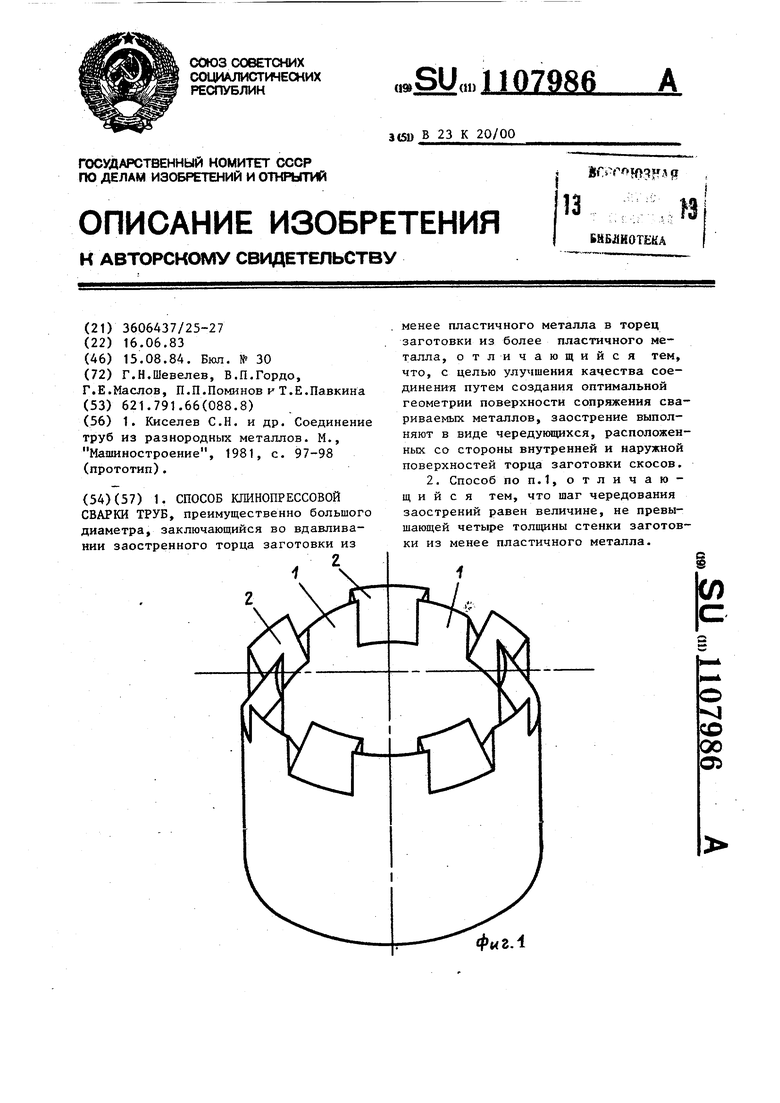

11 Изобретение относится к сварке труб преимущественно большого диамет ра из разнородных металлов с резко отличающимися характеристиками пластичности с применением давления на прессах и может быть использовано в реакторостроении, машиностроении, судостроении и т.д. Известен способ клинсарессовой сварки труб, заключающийся во вдавливании заостренного торца заготовки из менее пластичного металла в торец заготовки из более пластичного металла 1 . Недостатком известного способа являются пониженные качество соедине ния и работоспособность в условиях частых теплосмен с большойскоростью изменения температур. Целью изобретения является улучшение качества соединения путем соз дания оптимальной геометрии поверхно ти сопряжения свариваемых металлов. Указанная цель достигается тем, что согласно способу клинопрессовой сварки труб, заключающемуся во вдавливании заостренного торца заготовки из менее пластичного металла в торец заготовки из более пластичного метал ла, заострение выполняют в виде черадующихся, расположенных со стороны внутренней и наружной поверхностей торца заготовки скосов. Кроме того, шаг чередования заост рений равен величине, не превышающей четыре толщины стенки заготовки из менее пластичного металла в торец заготовки из более пластичного метал ла, заострение выполняют в виде чередующихся, расположенных со стороны внутренней и наружной поверхностей торца заготовки скосов. Кроме того, шаг чередования заост рений равен величине, не превышающей четыре толщины стенки заготовки из менее пластичного металла. Согласно предлагаемому способу заострение участками поочередно буде располагаться то снаружи, то изнутри более пластичного сопрягаемого металла. Поэтому, например, при нагреве будут более надежно работать учас ки трубы с расположением менее пластичного металла снаружи, а при охлаждении более надежно будут работат участки трубы с расположением менее пластичного металла изнутри. Для больших диаметров переходников, где 6 большую роль играет масштабный фактор при возникновении напряженного состояния, чередование участков с разным взаимным расположением соединяемых металлов через расстояния, не превышающие четыре толщины стенки заготовки из менее пластичного металла, создает оптимальную геометрию поверхности сопряжения, что повьш1ает работоспособность переходников в условиях действия частых теплосмен. На фиг.1 показана заготовка из менее пластичного металла; на фиг.2 сечение стенки трубы переходного соединения (окружность трубы условно вьшрямлена). Позициями 1 и 2 обозначены скосы, расположенные со стороны внутренней и наружной поверхностей торца заготовки. Шаг чередования скосов равен величине, не превышающей четыре толщины стенки заготовки из менее пластичного металла. Заострения выполняются на фрезерном станке, можно выполнять заострение путем разрезки симметричного клина на требуемые участки на необходимую глубину с последующей деформацией каждого соседнего участка в разные стороны. Сварка производится с подогревом. В процессе вдавливания, так как силы, действующие -на обе поверхности заострения, различны, происходит отклонение заостренного участка во внутрь или нарух;у трубы. Объемная деформация обеспечивает хорошую активацию поверхности заострения, что является необходимым условием образования сварного соединения. После операции вдавливания осуществляется механическая обработка сварного соединения до требуемых размеров. П р и м е р. Сваривали трубы из стали 12Х18Н10Т с алюминиевыми из сплава САВ-2Т. Диаметр стальных труб 150 мм, толщина стенки 6 мм. Алюмииевая заготовка диаметром 160 мм с олщиной стенки 5 мм. Угол заострения 10. Заострение выполняли в виде скосов о стороны наружной и внутренней поерхностей поочередно через 20 мм. рессование осуществляли при температуре 420С. Испытанию подвергали переходники после 1500 теплосмен по режиму 3 200°Cs lO°C. Прочность образцов, резанных из переходников, была в с нем на 25% вьшш, чем у образцов, резанных из переходников, которые сваривались известным способом. выредвы1107986Использование изобретения позволит получать переходные сварные соединения из разнородных металлов, обладающих повьЕпенной работоспособнос5тью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клинопрессовой сварки труб | 1983 |

|

SU1107985A1 |

| Способ клинопрессовой сварки /его варианты/ | 1982 |

|

SU1073044A1 |

| Способ сварки разнородных металлов | 1982 |

|

SU1087288A1 |

| СПОСОБ ПОДГОТОВКИ И СБОРКИ ПОД СВАРКУ ТОНКОСТЕННЫХ ТРУБЫ И БИМЕТАЛЛИЧЕСКОГО ПЕРЕХОДНИКА | 2006 |

|

RU2325982C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННОЙ ТРУБЫ С ТОНКОСТЕННЫМ БИМЕТАЛЛИЧЕСКИМ ПЕРЕХОДНИКОМ | 2006 |

|

RU2329127C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301732C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| Способ автоматической дуговой сварки разнородных металлов | 1979 |

|

SU863234A1 |

1. СПОСОБ КЛИНОПРЕССОВОЙ СВАРКИ ТРУБ, преимущественно больш диаметра, заключающийся во вдавлив нии заостренного торца заготовки и менее пластичного металла в торец заготовки из более пластичного металла, отличающийся тем, что, с целью улучшения качества соединения путем создания оптимальной геометрии поверхности сопряжения свариваемых металлов, заострение выполняют в виде чередующихся, расположенных со стороны внутренней и наружной поверхностей торца заготовки скосов. 2. Способ по п.1, отличающий с я тем, что шаг чередования заострений равен величине, не превышающей четыре толщины стенки заготовки из менее пластичного металла. ФигЛ

Фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Киселев С.Н | |||

| и др | |||

| Соедине труб из разнородных металлов | |||

| М., Машиностроение, 1981, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1984-08-15—Публикация

1983-06-16—Подача