I

Изобретение относится к металлообработке изделий на шлифовальных станках с автоматическим или полуавтоматическим циклом.

Известны механизмы управления отводом шлифовального круга автоматических шлифовальных станков, состояшие из неподвижных и подвижных дисков, снабженных для компенсации износа шлифовального круга набором фрикционных дисков и основанных на пробуксовывании этих дисков друг относительно друга, причем подвижный ю диск снабжен регулируемым упором и кулачком, обеспечиваюшим поворот подвижного диска только в пределах угла, определяюш,его заданный размер отвода шлифовального круга от изделия независимо от угла поворота маховика 1.

Однако известные устройства не обеспечивают постоянства величины отвода шлифовального круга и не имеют стабильности в работе, сложны в изготовлении, их невозможно применять в плоскошлифовальных 20 станках с автоматическим или полуавтоматическим циклом, так как рабочая подача шлифовального круга (шлифование) и быстрый отвод и подвод шлифовального круга

в цикле производятся от разных приводов через свои кинематические цепи.

Неудобство обслуживания заключается в невозможности контроля срабатывания шлифовального круга (на допустимую гостом величину), особенно если шлифование изделия производится в закрытой камере с обильным поливанием охлаждаюшей жидкостью, так как конструкция .механизма управления, основанная на пробуксовывании дисков, не позволяет контролировать полную величину срабатывания круга.

Для автоматической настройки механизма на заданную величину и управления переключением подачи круга на изделие механизм выполнен в виде неподвижно закрепленного на станине корпуса с толкателем, который установлен с возможностью взаимодействия одним концом с микровыключателями, смонтированными в корпусе, а другим концом - с планкой со скосом, установленной на бабке С возможностью перемеп1ения ее на величину допустимого износа круга и снабженной регулировочным винтом.

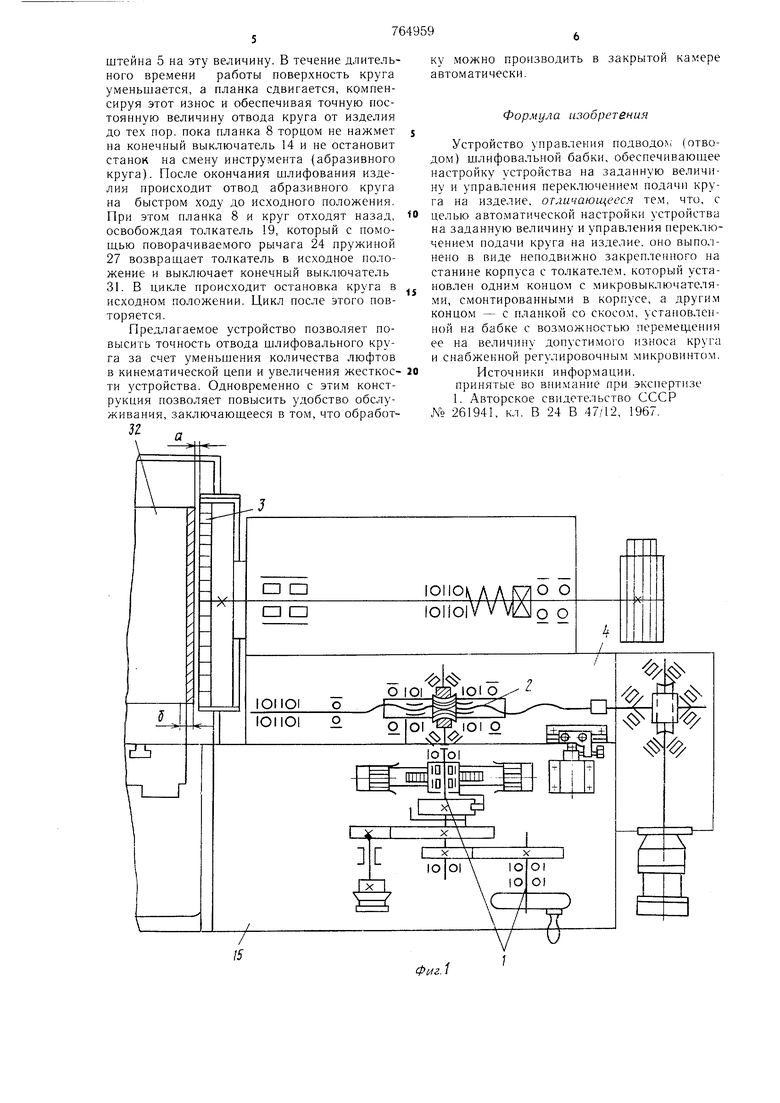

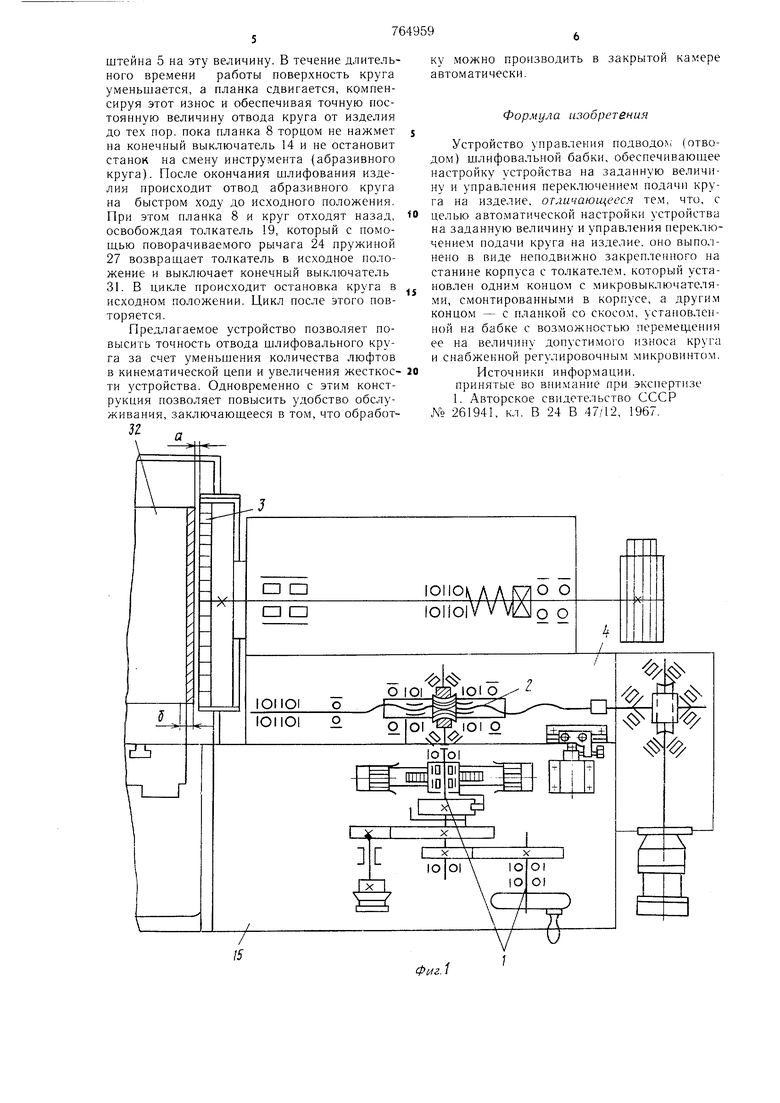

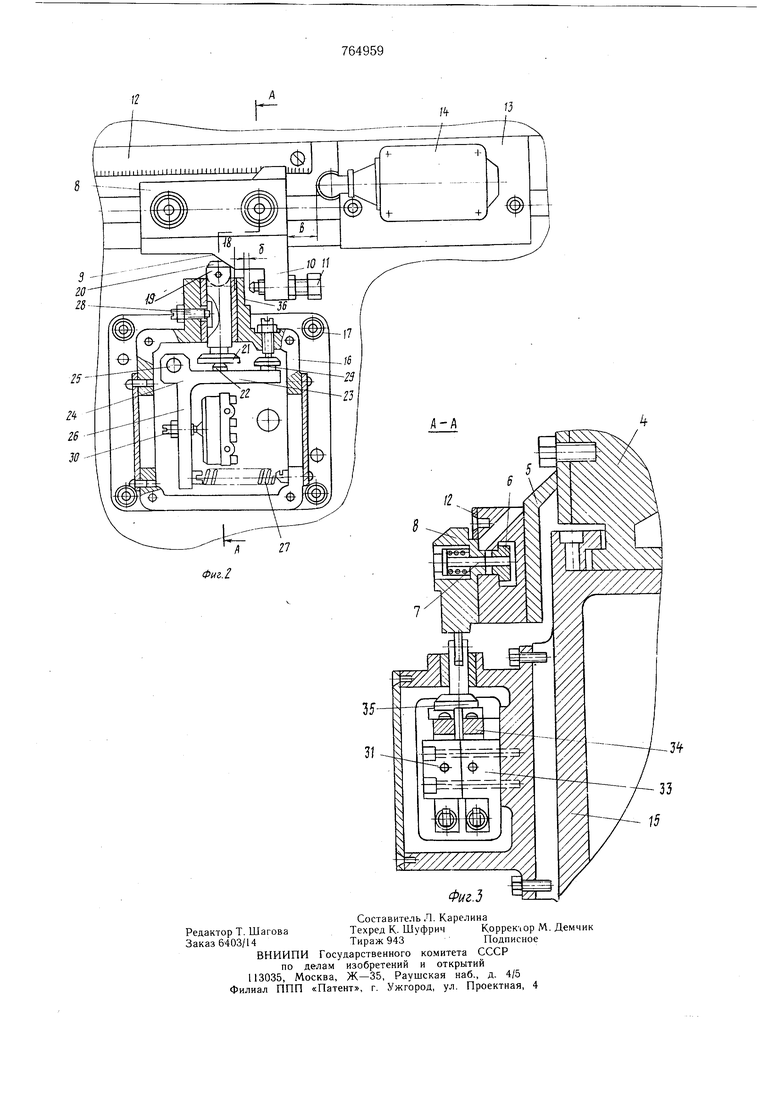

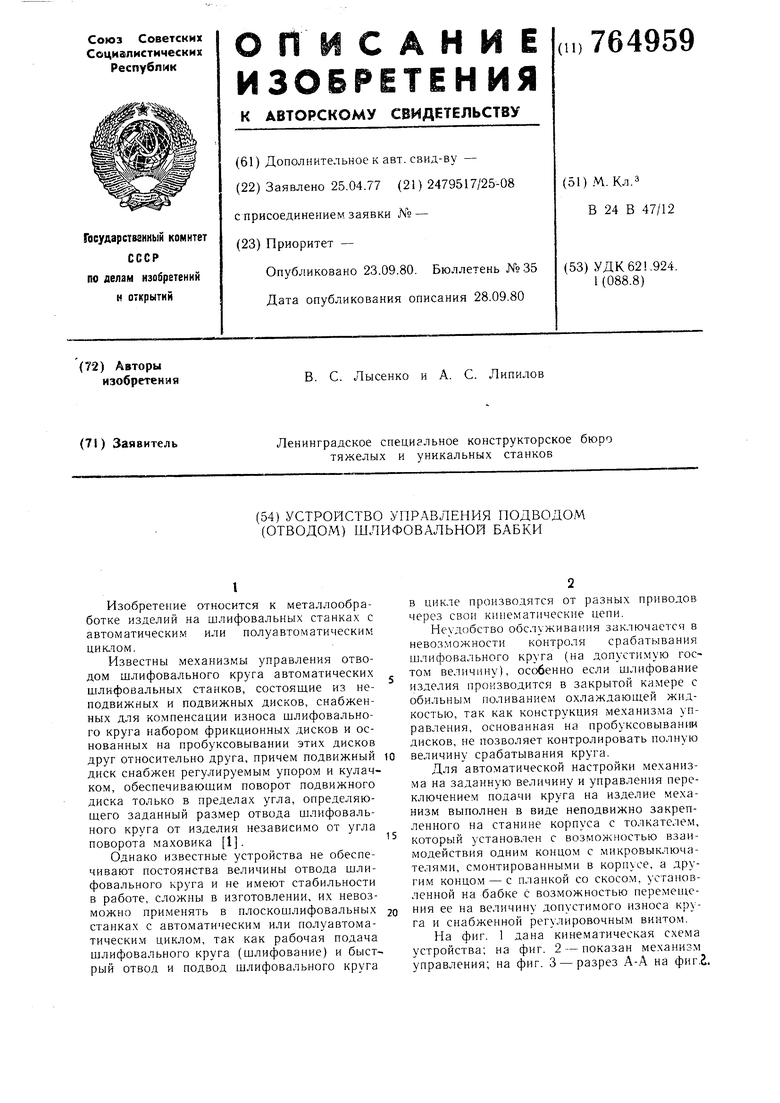

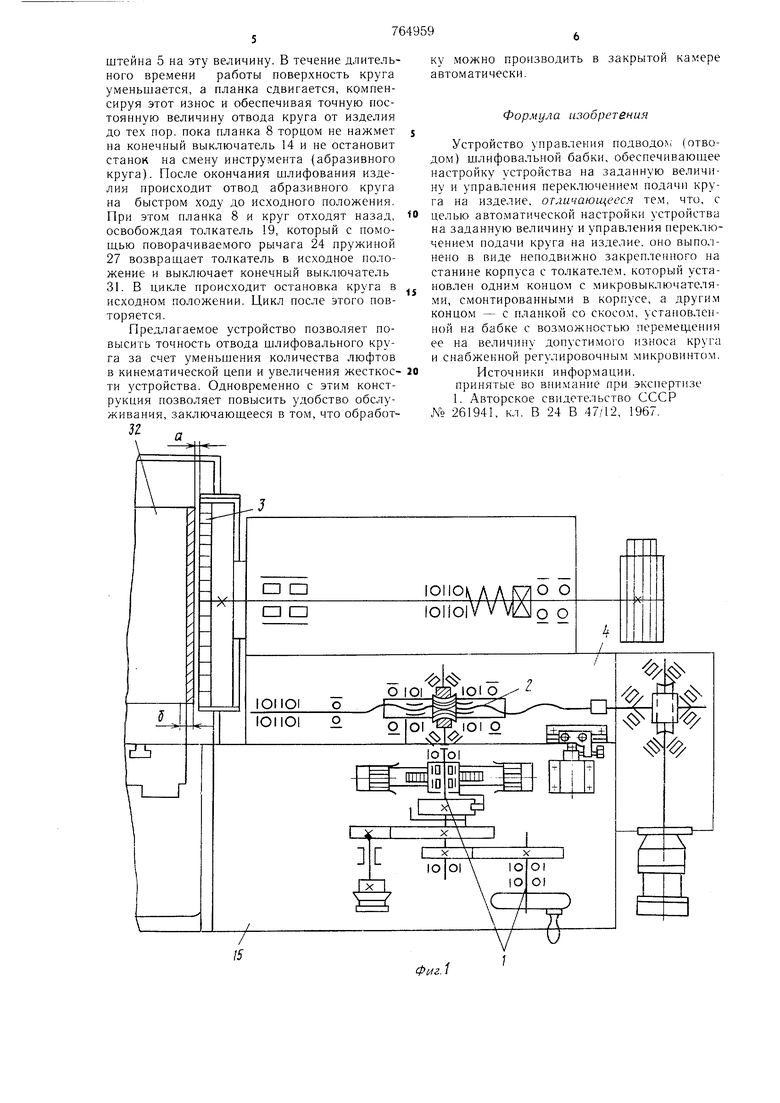

На фиг. 1 дана кинематическая схема устройства; на фиг. 2 - показан механизм управления; на фиг. 3 - разрез А-А на фиг..

Устройство перемещения имеет кинематическую цепь рабочей подачи 1 и быстрого отвода и подвода 2 абразивного круга 3.

Устройство настройки механизма для более точного постоянного отвода шлифовального круга от изделия выполнено в виде установленного на корпусе 4 шлифовальной бабки сварного кронштейна 5, в горизонтальном Т-образном пазе которого вложены сухари 6.

С номош,ью подпружиненных болтов 7 к кронштейну 5 через сухари 6 крепится подвижная планка 8 со скосом 9 и буртом 10, в котором расположен регулировочный винт 11. Для настройки механизма на различные размеры шлифуемых изделий сверху подвижной планки 8 на кронштейне 5 закреплена линейка 12 со шкалой. За подвижной планкой 8 справа к пазу кронштейна 5 крепится настроечная планка 13, на которой закреплен конечный выключатель 14, служаший для контроля полного срабатывания шлифовального круга в закрытой камере. Устройство для управления перемещениями шлифовального круга в цикле (быстрый подвод, быстрый отвод и холостой ход шлифовального круга) установлено на неподвижной станине 15 и выполнено в виде литого корпуса 16, закрепленного к станине болтами 17, в верхней бобышке которого закреплена втулка 18, в которой подвижно установлен толкатель 19. Верхний конец толкателя 19 через ролик 20 контактируется со скосом 9 подвижной планки 8, а нижний конец выполненный в виде тарелки 21, контактируется через упор 22 с первым плечом 23 рычага 24, установленного внутри корпуса 16 На оси 25 качения. Второе плечо 26 рычага подпружинено пружиной 27. Для ограничения вертикального перемещения толкателя имеется винт 28. В корпусе 16 устройства установлен регулировочный винт 29, ограничивающий поворот первого плеча 23 рычага. На втором плече 26 рычага установлен регулировочный винт 30 с возможностью взаимодействия с выключателем 31, закрепленным внутри корпуса 16.

Механизм работает следующим образом. Для работы механизма в автоматическом цикле станка производят его настройку вручную или в кнопочном режиме. Подводят шлифовальный круг 3 к эталонной детали 32 на минимально возможное расстояние «а {см. фиг. 1), с целью экономии времени на холостой ход в цикле. Затем отвертывают болты 7 и подвижную планку 8 перемещают по пазу кронщтейна 5 влево. Планка 8 своим скосом 9, нажимая на толкатель 19, перемещает его во втулке 18 вертикально вниз, воздействуя тарелкой толкателя 21 на конец плеча 23 рычага и поворачивая его вокруг неподвижной оси 25 на угол до тех пор, пока конечный выключатель 31 выключится, т.е. регулировочный винт 30 перестанет контактироваться с конечным выключателем. Следовательно, в цикле станка произойдет переключение движения шлифовального круга с холостого хода на быстрый подвод круга к изделию 32. После этого

подпружиненными болтами 7 крепится подвижная планка 8. В случае, если не произойдет переключения движения в цикле выключателя 31 (по причине поломки), предусмотрен еще один конечный блокировочный выключатель 33 и рычаг 34. Для обеспечения

последовательности включения- конечных выключателей снизу на тарелке толкателя имеется уступ 35. Если поломки не произойдет, первый переключатель переключит движение и защунтирует второй.

После этого шлифовальный круг 3 подводят до соприкосновения с изделием 32, напрягая всю систему, тем самым выбирая зазоры и люфты в кинематической цепи 2 быстрого отвода и подвода шлифовального круга. Затем между регулировочным винтом 11 плоскостью корпусного среза 36 корпуса 16 устанавливают зазор «б, равный величине снимаемого припуска с шлифуемого изделия. Между правым торцом подвижной планки 8 и конечным выключателем 14 устанавливают зазор «в, равный полной величине сработанного круга, который устанавливается ГОСТом.

При обработке изделий в автоматическом цикле плоскошлифовального станка шлифовальный круг начинает движение к изделию в режиме холостого подвода до тех пор, пока планка 8 своим скосом нажмет на тарельчатый толкатель, который передает свое вертикальное движение на первое плечо 23 рычага 24 и заставит рычаг 24 повернуться вокруг неподвижной оси 25 на угол, преодолевая с.опротивление пружины 27, когда конечный выключатель 31 включится и в цикле произойдет переключение движения с холостого хода на быстрый подвод.

После чего шлифовальный круг на быстром ходу идет до встречи с изделием (расстояние «а). При прикосновении изделия но прибору активного контроля (на чертеже не показан) происходит автоматическое переключение движения шлифовального круга

на рабочую подачу через кинематическую цепь (щлифование). Рабочая подача происходит до тех пор, пока будет полностью снят зазор «б с изделия, а приборы активного контроля дадут команду на отвод шлифовального круга от изделия в исходное положение. Если во время рабочей подачи (шлифование) срабатывает круг, шлифовальный круг проходит путь, равный зазору «б и величине, характеризующей износ поверхностей щлифовального круга. В этом

случае зазор «б между регулировочным винтом 11 и плоскостью среза 36 оказывается меньше на величину сработанного круга в цикле и планка 8 сдвигается по пазу кронштейна 5 на эту величину. В течение длительного времени работы поверхность круга уменьшается, а планка сдвигается, компенсируя этот износ и обеспечивая точную постоянную величину отвода круга от изделия до тех пор. пока планка 8 торцом не нажмет на конечный выключатель 14 и не остановит станок на смену инструмента (абразивного круга). После окончания шлифования изделия происходит отвод абразивного круга на быстром ходу до исходного положения. При этом планка 8 и круг отходят назад, освобождая толкатель 19, который с помощью поворачиваемого рычага 24 пружиной 27 возвращает толкатель в исходное положение и выключает конечный выключатель 31. В цикле происходит остановка круга в исходно.м положении. Цикл после этого повторяется. Предлагаемое устройство позволяет повысить точность отвода шлифовального круга за счет уменьшения количества люфтов в кинематической цепи и увеличения жесткоети устройства. Одновременно с этим конструкция позволяет повысить удобство обслуживания, заключающееся в том, что обработку можно производить в закрытой камере автоматически. Формула изобретения Устройство управления подводом (отводом) шлифовальной бабки, обеспечивающее настройку устройства на заданную величину и управления переключением подачи круга на изделие, отличающееся те.м, что, с целью авто.матической настройки устройства на заданную величину и управления переключением иодачи круга на изделие, оно выполнено в виде неподвижно закрепленного на станине корпуса с толкателем, который установлен одни.м концом с микровыключателями, смонтированными в корпусе, а другим концом - с планкой со скосом, установленной на бабке с возможностью перемеьцения ее на величину допустимого износа круга и снабженной регулировочным микровинтом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 261941, кл. В 24 В 47/12, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм поперечных подач кругло-шлифОВАльНОгО CTAHKA | 1979 |

|

SU837819A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| Система активного контроля размеров | 1985 |

|

SU1268388A1 |

| Люнет | 1989 |

|

SU1731577A1 |

| Механизм подачи шлифовальной бабки | 1978 |

|

SU781036A1 |

| Станок для нанесения граней на стеклоизделия | 1983 |

|

SU1106640A1 |

| БЕСЦЕНТРОВЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК | 1948 |

|

SU84945A1 |

| Манипулятор к бесцентрово-шлифовальному станку | 1989 |

|

SU1824298A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1979 |

|

SU872206A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU397312A1 |

Авторы

Даты

1980-09-23—Публикация

1977-04-25—Подача