СХ)

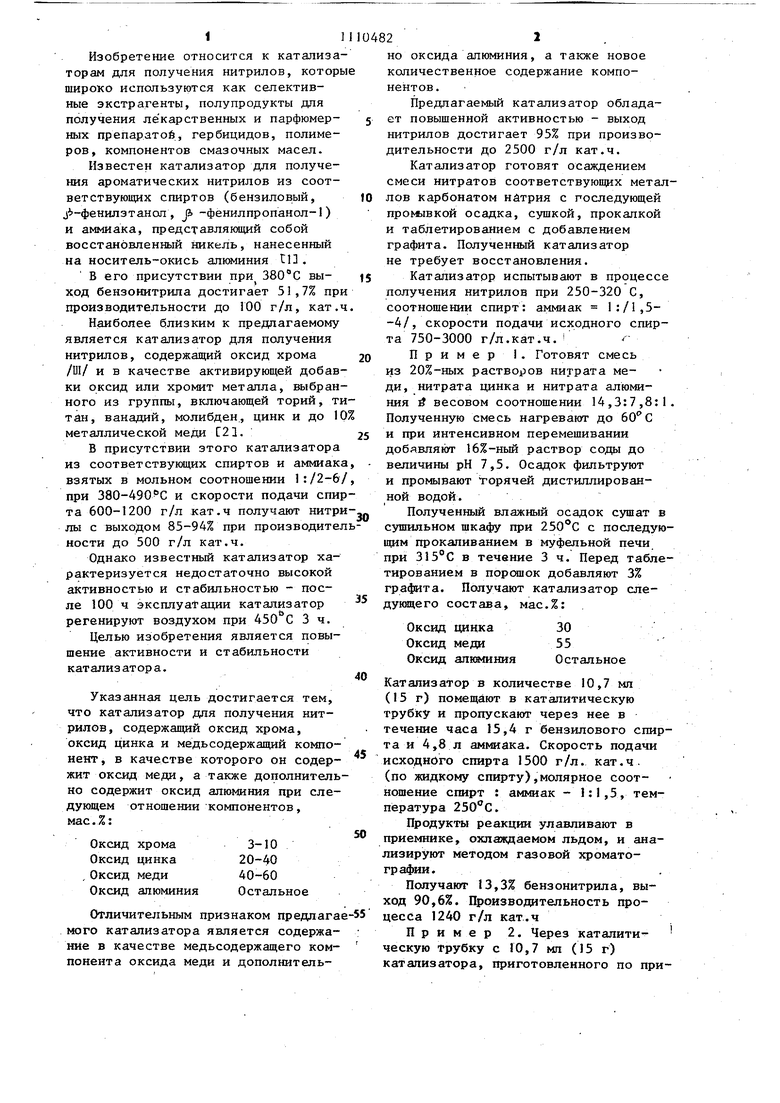

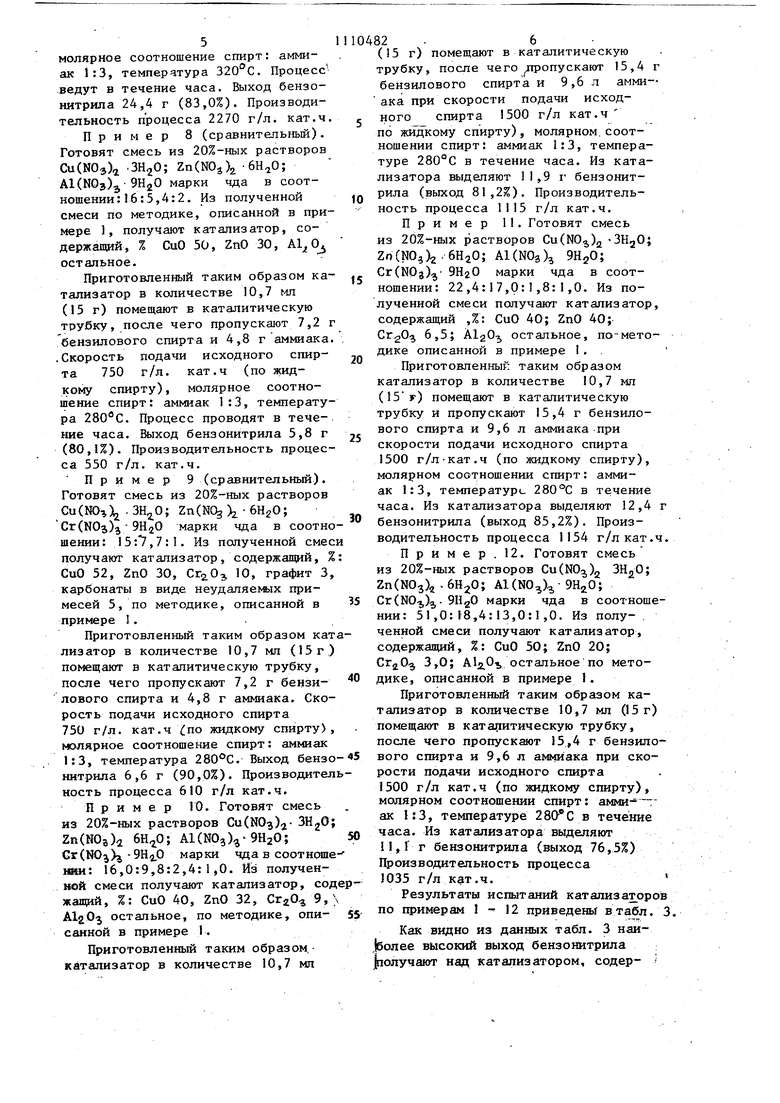

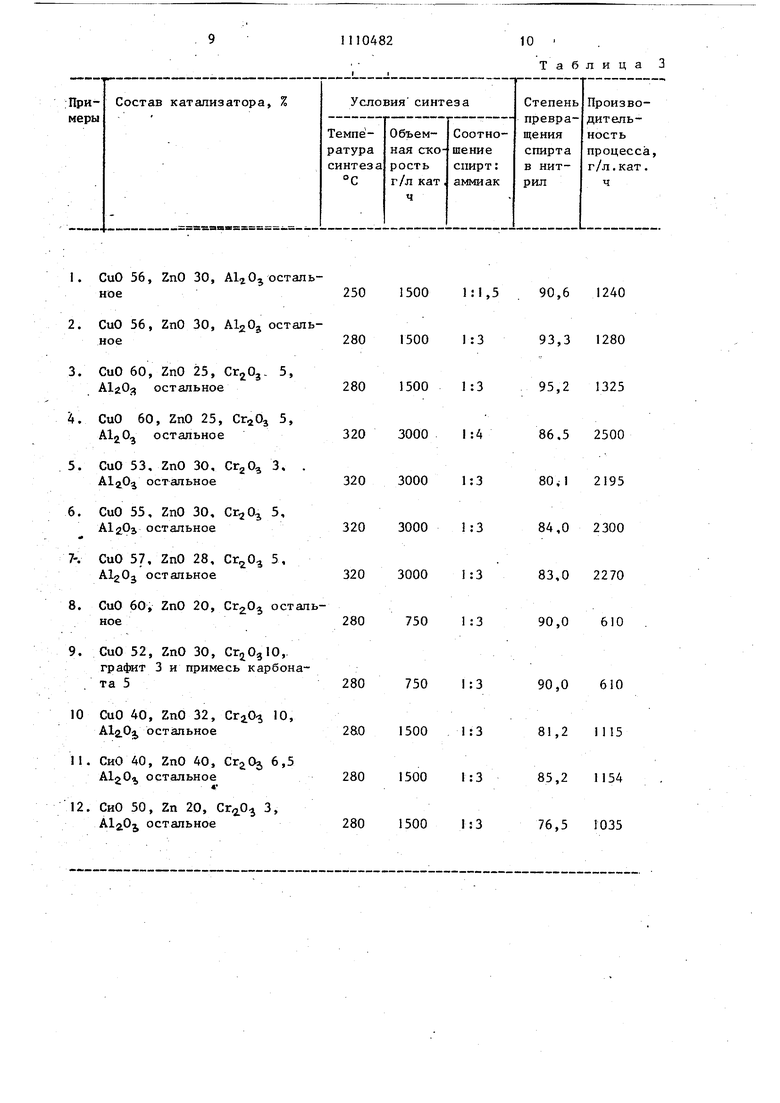

ьэ Изобретение относится к катализа торам для получения нитрилов, котор широко используются как селективные экстрагенты, полупродукты для получения лекарственных и парфюмерных препаратоб, гербицидов, полимеров, компонентов смазочных масел. Известен катализатор для получения ароматических нитрилов из соответствующих спиртов (бензиловый, J -фeншlзтaнoл , р -фенилпропанол-1) и аммиака, представляющий собой восстановленный никель, нанесенный на носитель-окись алкминия ГП . В его присутствии при выход бензонитрипа достигает 51,7% пр производительности до 100 г/л, кат, Наиболее близким к предлагаемому является катализатор для получения нитрилов, содержащий окСид хрома /Ш/ и в качестве активирующей добав ки оксид или хромит металла, выбран ного из группы, включающей торий, т тан, ванадий, молибден., цинк и до 1 металлической меди С2Д. В присутствии зтого катализатора из соответствукяцих спиртов и аммиак взятых в мольном соотношении 1:/2-6 при 380-490 С и скорости подачи спи та 600-1200 г/л кат.ч получают нитр лы с выходом 85-94% при производите ности до 500 г/л кат.ч. Однако известный катализатор характеризуется недостаточно высокой активностью и стабильностью - после 100 ч эксплуатации катализатор регенируют воздухом при 450 С 3 ч. Целью изобретения является повышение активности и стабильности катализатора. Указанная цель достигается тем, что катализатор для получения нитрилов, содержащий оксид хрома, оксид цинка и медьсодержащий компонент , в качестве которого он содержит оксид меди, а также дополнитель но содержит оксид алюминия при следующем отношении компонентов, мас.%: Оксид хрома 3-10 Оксид цинка 20-40 , Оксид меди 40-60 Оксид алюминия Остальное Отличительным признаком предлага мого катализатора является содержакие в качестве медьсодержащего компонента оксида меди и дополнительно оксида алюминия, а также новое количественное содержание компонентов. Предлагаемый катализатор обладает повышенной активностью - выход нитрилов достигает 95% при производительности до 2500 г/л кат.ч. Катализатор готовят осаждением смеси нитратов соответствующих металлов карбонатом нйтрия с последующей проьывкой осадка, сушкой, прокалкой и таблетированием с добавлением графита. Полученный катализатор не требует восстановления. Катализатор испытывают в процессе получения нитрилов при 250-320 С, соотношении спирт: аммиак 1:/1,5-4/, скорости подачи исходного спирта 750-3000 г/л.кат.ч. Пример 1. Готовят смесь из 20%-ных растворов нитрата меди, нитрата цинка и нитрата алюминия и весовом соотношении 14,3:7,8:1. Полученную смесь нагревают до и при интенсивном перемешивании добавляют 16%-ный раствор соды до величины рН 7,5. Осадок фильтруют и промывают торячей дистиллированной водой. Полученный влажный осадок сушат в сушильном шкафу при с последующим прокаливанием в муфельной печи при 315°С в течение 3 ч. Перед таблетированием в порошок добавляют 3% графита. Получают катализатор следующего состава, мас.%: Оксид цинка Оксид меди Оксид алюминия Остальное Катализатор в количестве 10,7 мл (15 г) помещают в каталитическую трубку и пропускают через нее в течение часа 15,4 г бензилового спирта и 4,8 л аммиака. Скорость подачи исходного спирта 1500 г/л. кат.ч. (по жидкому спирту),молярное соотношение спирт : аммиак - 1:1,5, температура 250С. Продукты реакции улавливают в приемнике, охлаждаемом льдом, и анаизируют методом газовой хроматографии. Получают 13,3% бензонитрила, выход 90,6%. Производительность процесса 1240 г/л кат.ч Пример 2, Через каталитическую трубку с ГО,7 мл (15 г) катализатора, приготовленного по примеру 1 , в течение 140 ч пропускают 16,5 г бензилового спирта и 9,6 л аммиака при скорости подачи исход.ного спирта 1500 г/л. кат.ч (по жи кому спирту) , молярное соотношение спирт: аммиак 1:3, температура 280С. Активность катализатора пос пенно снижается и для поддержания ее на прежнем уровне необходимо по сить температуру на 5°С. Получают 93,3% бензонитрила, пр изводительность процесса 1280 г/л. кат.ч. Результаты испытания стабильнос катапизатора во времени представле в табл. I. Пример 3. Готовят смесь из 20%-ных растворов Си(ГОз)а-ЗН-О 2п(КОз) бНгО; AKNOj), 9Н20; Сг(ЫОз)з 9Н2.0 марки чда. в соотно (пении 104:38:2:2,5. Далее по приме ру 1. Получают катализатор состава мас.%: 60 25 5 Остальное Оксид меди Оксид цинка Оксид хрома Оксид алюминия Приготовленный таким образом катализатор в количестве 10,7 мп (15 г) помещают в каталитическую трубку и пропускают 15,4 г бензило вого спирта и 9,6 л аммиака. Скорос подачи исходного спирта 1500 г/л.ка (по жидкому спирту), молярном COOTн шении спирт: аммиак 1:3, температура . Процесс проводят 200 ч. Полученные результаты приведены ,в табл.2. П р и м е р 4. Через каталитическую трубку с 10,7 МП (15 г) катапизатора, приготовленного по пр меру 3, пропускают 30,8 г бензилово спирта и 25,6 л аммиака. Скорость подачи исходного спирта 3000 г/л. кат.ч (по жидкому спирту), молярное соотношение спирт: аммиак 1:4, температура , Процесс проводят в течение часа. ВЫход бензонитрила 25,7 г (86,5%). Производительность процесса 2500 г/л. кат,ч. Пример 5. Готовят смесь из 20%-ных растворов Си(Юя,)2 2п(ыаз)а А1(Шз)з Сг(Шэ) 9П20 марки чда в соотношении: 11:30:9:2. Далее по при.меру I. Получают катализатор, содер жащий мас.%: 53 30 3 Оксид меди Оксид цинка Оксид хрома Остальное Оксид алюминия Приготовленный таким образом катализатор в количестве 10,7 мл (15 г) помещают в каталитическую трубку и пропускают 30,8 г бензилового спирта и 19,2 л аммиака. Скорость подачи исходного спирта 3000 г/л. кат.ч (по жидкому спирту), молярное соотношение спирт: аммиак 1:3, температура 320С. Процесс проводят в течение часа. Выход бензонитрила 23,5 г (80,1%) . Производительность процесса 2195 г/л. кат,ч. Пример 6. Готовят смесь из 20%-ных растворов Си(ЫОз)2 ЗН-О; Zn(NOi)2 бНзО; А1(Шз)з 9Н20; Cr(NO) 9Н20 марки чда в соотношении : 85:47:2:2,5, Из полученной смеси по методике, описанной в примере 1, готовят катализатор, содержащий, мас,%: 55 30 5 Остальное Оксид меди Оксид цинка Оксид хрома Оксид алнминия Приготовленный таким образом катализатор в количестве 10,7 1уш (15 г) помещают в каталитическую трубку, после чего пропускают 30,8 г бензилового спирта и 19,2 л аммиака. Скорость подачи исходного спирта 3000 г/л. кат,ч по жидкому спирту , молярное соотношение спирт: аммиак 1:3, температура , Выход бензонитрила 24,7 г (84,0%), Производительность процесса 2300 г/л кат,ч, Пример 7. Готовят смесь из 20%-ных растворов Cu()2 ЗНаО; Zn(NO,) A1(N05)3 Сг(Шз)э 9Н20 марки чда в соотношении: 88:43,5:2:2,5, Из полученной смеси по методике, описанной в примере 1, получают катализатор, содержащий, %:СиО 57; ZnO 28; 5; AljO-j остальное. Приготовленный таким образом, катализатор в количестве 10,7 мл 05 гу помещают в каталитическую трубку, после чего пропускают 30,8 г бензилового спирта и 19,2 л аммиака Скорость подачи исходного спирта . 3000 г/л кат.ч (по жидкому спирту). 5 молярное соотношение спирт: аммиак 1:3, температура 320°С. Процесс.ведут в течение часа. Выход бензонитрила 24,4 г (83,0%). Производительность процесса 2270 г/л. кат.ч Пример 8 (сравнительный). Готовят смесь из 20%-ных растворов Си(ЫОз)а Zn(NOj),, бН.гО; А1(ЫОз)5-9Н20 марки чда в соотношении: 16 :5,4:2. Из полученной смеси по методике, описанной в примере 1, получают катализатор, содержащий, % СиО 50, ZnO 30, остальное. Приготовленный таким образом ка тализатор в количестве 10,7 гш (15 г) помещают в каталитическую трубку, после чего пропускают 7,2 бензилового спирта и 4,8 г аммиака .Скорость подачи исходного спирта 750 г/л. кат.ч (по жидкому спирту), молярное соотношение спирт: аммиак 1:3, температу ра 280С. Процесс проводят в течение часа. бензонитрила 5,8 г (80,1%). Производительность процесса 550 г/л. кат.ч. Пример 9 (сравнительный). Готовят смесь из 20%-ных растворов Си(Шг), . Zn(N( ) бНгО; Сг(КОз)5ЭНаО марки чда в соотно шении: 15:7,7:1. Из полученной смес получают катализатор, содержащий, % СиО 52, ZnO 30, , 10, графит 3 карбонаты в виде неудапяемых примесей 5, по методике, описанной в приьюре 1. Приготовленный таким образом кат лизатор в количестве 10,7 мл (15г помещают в каталитическую трубку, после чего пропускает 7,2 г бензинового спирта и 4,8 г аммиака. Скорость подачи исходного спирта 750 г/л. кат.ч (по жидкому спирту) молярное соотношение спирт: аммиак 1:3, температура 280С. Выход бензо нитрила 6,6 г (90,0%). Производител ность процесса 610 г/л кат.ч. Пример ГО. Готовят смесь из 20%-ных растворов CuCNO)- BHjO Zn(NOa)2 AKNO,)-ЭНгО; Gr(NOj)j-911 0 марки чда в соотноше нйи: 16,0:9,8:2,4:1,0. Из полученной смеси получают катализатор, сод жащий, %: СиО 40, ZnO 32, CrjO 9, Al20 остальное, по методике, описанной в примере 1. Приготовленный таким образом, катализатор в количестве 10,7 мл 82 -6(5 г) помещают в каталитическую трубку, после чего дгропускают 15,4 г бензилового спирта и 9,6 л амми- ака при скорости подачи исходного спирта 1500 г/л кат.ч по жидкому спирту), молярном.соотношении спирт: аммиак 1:3, температуре 280°С в течение часа. Из катализатора выделяют 11,9 г бензонитрила (выход 81,2%). Производительность процесса 1115 г/л кат.ч. Пример 11. Готовят смесь из 20%-ных растворов Си(Ш)2-ЗЫдО; Zo(N03)2-6HaO; AKNOa), 9Н20; CrdSIOg) , 9Н20 марки чда в соотношении: 22,4:17,0:1,8:1,0. Из полученной смеси получают катализатор, содержащий ,%: СиО 40; ZnO 40; CrgO 6,5; AlgO остальное, по-методике описанной в примере I. . Приготовленный таким образом катализатор в количестве 10,7 мп (15г) помещают в каталитическую трубку и пропускают 15,4 г бензилового спирта и 9,6 л аммиака-при скорости подачи исходного спирта 1500 г/Лкат.ч (по жидкому спирту), молярном соотношении спирт: аммиак 1:3, температуре 280°С в течение часа. Из катализатора выделяют 12,4 г бензонитрила (выход 85,2%). Производительность процесса 1154 г/л кат.ч. П р и м е р . 12. Готовят смесь из 20%-ных растворов Си(N0)2 Zn(N03) A1(NO,)-9Н20; Сг(ЫОч,)а,-9Н20 марки чда в соотношении: 51,0:18,4:13,0:1,0. Из полученной смеси получают катализатор, содержащий, %: СиО 50; ZnO 20; 3,0; , остальное по методике, описанной в примере 1. Приготовленный таким образом катализатор в количестве 10,7 мл (15 г) помещают в каталитическую трубку, после чего пропускают 15,4 г бензилового спирта и 9,6 л аммиака при скорости подачи исходного спирта 1500 г/л кат.ч (по жидкому спирту), молярном соотношении спирт: амми- ак 1:3, температуре в течение часа. Из катализатора выделяют 11,Г г бензонитрила (выход 76,5%) Производительность процесса 1035 г/л кат.ч. Результаты испытаний катализаторов по примерам 1 - 12 приведены в табл. 3. Как видно из данных табл. 3 наиболее высокий выход бензонитрила случают иад катализатором, содержащим,- %: GuO 60; ZnO 25; 5; A12.0..J остальное.

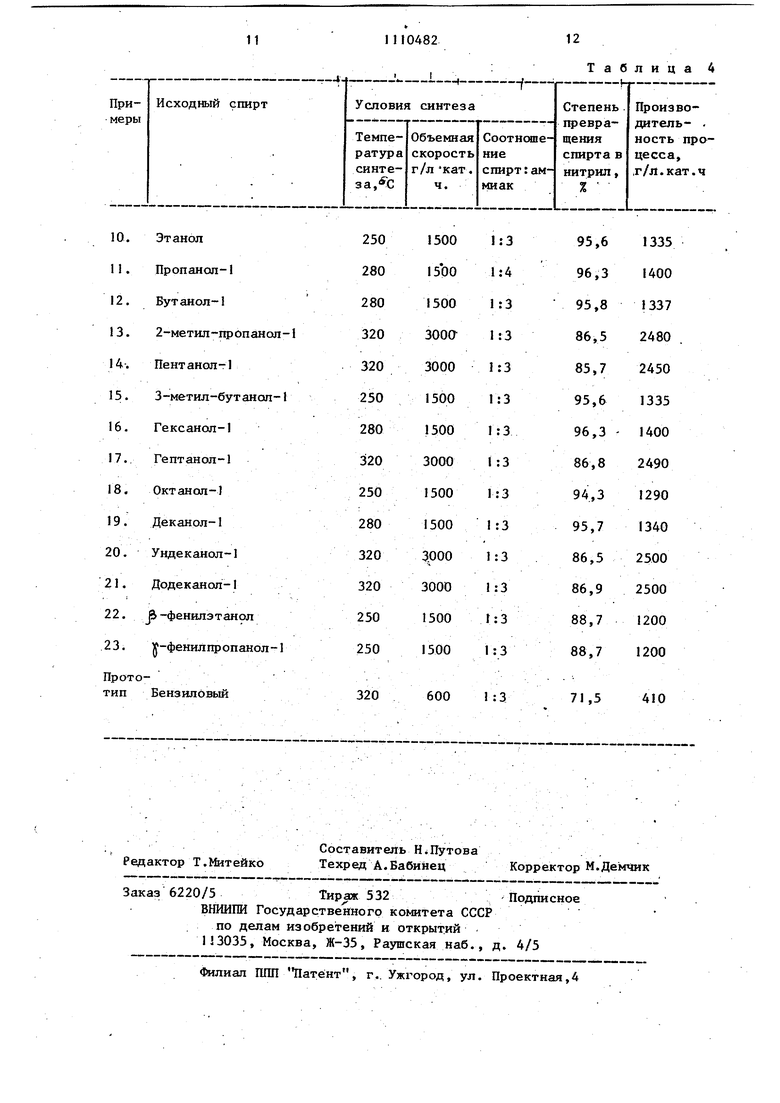

Указанный катализатор испытывают в процессе получения нитрилов цианированием спиртов алифатического и ароматического ряда нормального и изо-строения. Результаты испытания приведены в :табл.4.

Таким образом, предлагаемый катализатор обладает повышенной активностью и стабильностью - в течение 200 ч катализатор не теряет своей активности.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ БУТИРОНИТРИЛОВ | 1986 |

|

SU1410337A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ БУТИЛОВЫХ СПИРТОВ | 1985 |

|

RU1334436C |

| Способ приготовления хромсодержащего катализатора для гидрирования кетонов,нитросоединений и аминирования спиртов | 1984 |

|

SU1269826A1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ ИЛИ ЭТАНОЛОМ | 1985 |

|

SU1327342A1 |

| Катализатор для получения метанола и высших спиртов | 1982 |

|

SU1279516A3 |

| Способ приготовления катализатора для синтеза метанола и конверсии оксида углерода | 1987 |

|

SU1524920A1 |

| Способ получения пирролидина | 1988 |

|

SU1567581A1 |

| Катализатор для аммонолиза н-бутанола в н-бутиронитрил | 1978 |

|

SU759120A1 |

| Способ очистки непредельныхСОЕдиНЕНий OT пРиМЕСЕй АцЕТилЕНОВыХуглЕВОдОРОдОВ | 1978 |

|

SU806668A1 |

| Способ очистки газа от соединений серы | 1983 |

|

SU1531842A3 |

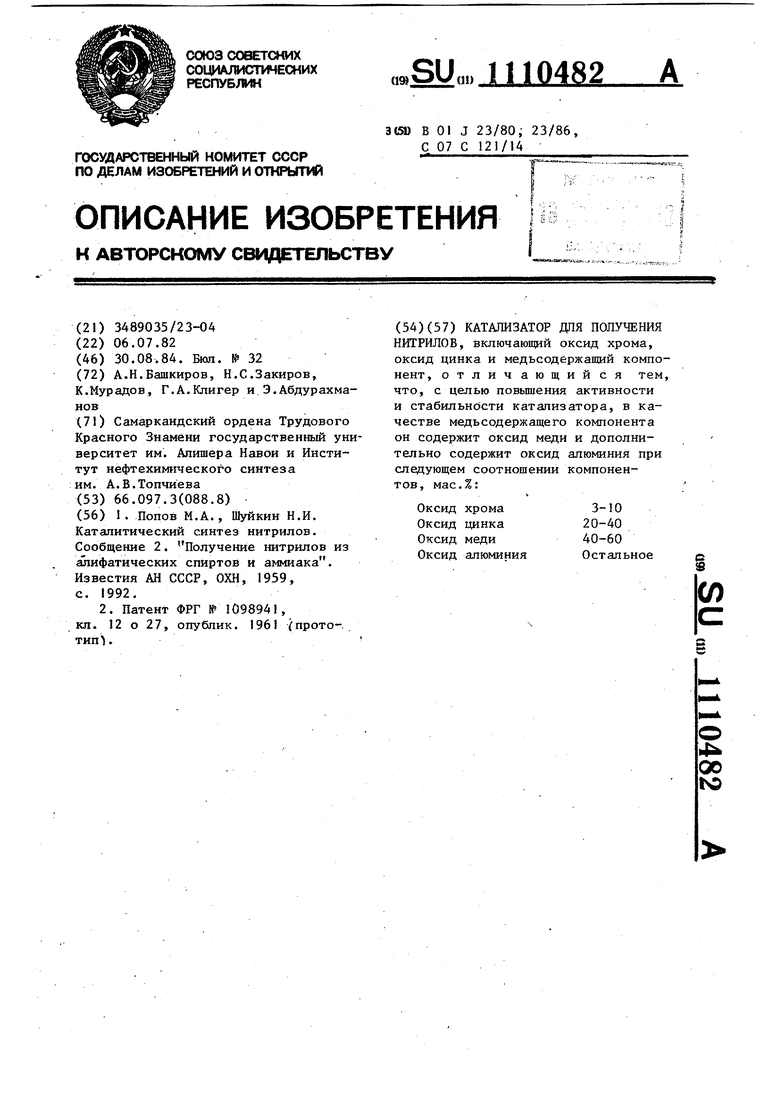

КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИТРИЛОВ, включающий оксид хрома, оксид цинка и медьсодержащий компонент, отличающийся тем, что, с целью повьшения активности и стабильности катштизатора, в качестве медьсодержащего компонента он содержит оксид меди и дополнительно содержит оксид алюминия при следующем соотношении компонентов, мас.%: 3-Ю Оксид хрома 20-40 Оксид цинка 40-60 Оксид меди Оксид алюминия Остальное (Л

Таблица 2

CuO 56, ZnO 30, остальное

CuO 56, ZnO 30, А120з остальное

CuO 60, ZnO 25, CrgOj. 5, остальное

CuO 60, ZnO 25, Сг-гОз 5, AljiO остальное

CuO 53, ZnO 30, CrgO, 3, . остальное

CuO 55, ZnO 30, CrjO 5, Algpa остальное

CuO 57, ZnO 28, 5, AlgOj остальное

CuO 60 ZnO 20, Crj-O остальное

CuO 52, ZnO 30, , графнт 3 и примесь карбонaта 5

CuO 40, ZnO 32, 10, А1г.0а, остальное

СиО 40, ZnO 40, 6,5 AlgO, остальное

СиО 50, Zn 20, 3, AlaOj остальное

Таблица 3

Таблица А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Попов М.А., Шуйкин Н.И | |||

| Каталитический синтез нитрилов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Получение нитрилов из алифатических спиртов и аммиака | |||

| Известия АН СССР, ОХН, 1959, с | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ повышения эффективности фильтрации газов | 1957 |

|

SU109894A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Судно | 1925 |

|

SU1961A1 |

| тип. | |||

Авторы

Даты

1984-08-30—Публикация

1982-07-06—Подача