-si

X)

Изобретение относится к химии высокомолекулярных соединений, а именно к химической модификации полиолефинов путем введения в молекулу полимера сульфокислотных групп, и может быть использовано для получения сульфосодержащих полимеров, в качестве полупродуктов при получении связующих веществ, клеев, пропитывающих материалов, антистатиков, ионообменных смол, катализаторов полимеризации, а также поверхностно-активных веществ.

Известен.способ получения некоторых представителей сульфопроизводных полимерного характера, например сульфонатов полистИ11ола с помощью олеума при температуре 150° С 1.

Недостатками этого способа являются высокая температура, применение сильно действующих ядовитых веществ, а также трудность регулирования качества продукта.

Наиболее близким по технической сущности к предлагаемому является способ модифика1Ц1и полимеров на основе виниловых или олефиновых мономеров, а также стирола, акрилонитрила и акрилата или метакрилата глицедила согласно которому на первой стадии получают сополимер, содержащий определенную пропорцию основных молекул полимера и эпоксидных групп. Время реакции 6 ч.

Второй стадией является приготовление (синтез) сульфирующего агента - бисульфат тетра-ц-бутиламмония. Время реакции 2 ч. Обработка сульфирующим агентом в среде растворителя, приводящая к образованию сульфопродукта, является третьей стадией процесса. Реакцию ведут в атмосфере азота. Время реакции 6 ч. Затем полимер выделяют и сушат С2.

Недостатками этого способа являются многостадийность процесса, что ус::шожняет технологию производства, увеличивает время, затраченное на получение целевого продукта (14 ч)J неполная степень превращения (конверсии) исходных мономеров из-за необходимости очистки (а значит потерь) на каждой из предлагаемых стадий; необходимость создания и полдержания на протяжении всего времени реакции инертной атмосферы.

Цель изобретения - упрощение способа и прнл.ание получаемому продукту

свойств поверхностно-активного вещества ,

Указанная цель достигается тем, что согласно способу модификации полипропилена, включающему обработку сульфирующим агентом в среде растворителя, 0,5-2%-ный раствор полипропилена в бензоле при толуоле обрабатывают сернистым ангидридом в присутствии кислорода при их соотнощении 1:2 - 2:1 и перекиси бензоила при ее концентрации 1-2,5% от массы полипропилена при 80-110°С в течение 4-8 ч

По истечении указанного времени вводится необходимое количество сульфогрупп и реакцию можно считать законченной.

Расворитель регенерируется, а полученньЕЙ сульфированный полипропилен извлекается из реакционной массы горячим ацетоном.

После отгонки ацетона получается коричневое вещество вязкой консистенции, хорошо растворимое в толуоле, диоксане, ацетоне, бензоле и нерастворимое в воде, спирте, углеводородных растворителях.

Непрореагировавший полипропилен не загрязнен примесями и возвращается в реактор для повторного сульфирования.

В качестве растворителя полипропцлена предложены ароматические углевсН дороды: бензол и толуол, так как они в условиях радикального процесса введения сульфогрупп не сульфируются и тем самым не загрязняют целевой продукт и могут быть регенерированы.

Предлагаемые растворители в условиях предлагаемого способа не сульфируются. Элементный анализ отработанного растворителя не показывает наличие серы в нем, а ИК-спектр отработанных растворителей идентичен спектру свежих, взятых для реакции.

Концентрационньй интервал раствора полипропилена 0,5-2% опробован с целью достижения максимально возможного выхода, так как концентрация растворов полимеров из-за существования надмолекулярных структур оказывает существенное влияние на скорост проникновения сульфирующих агентов к макромолекулам полимера.

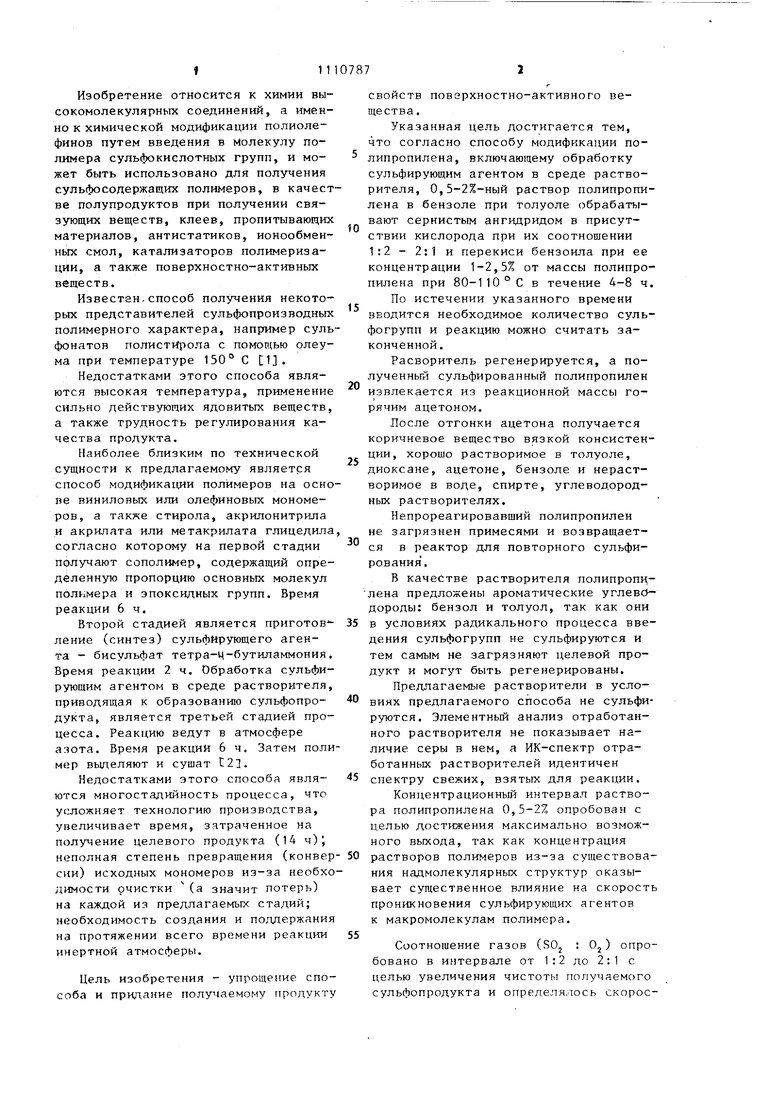

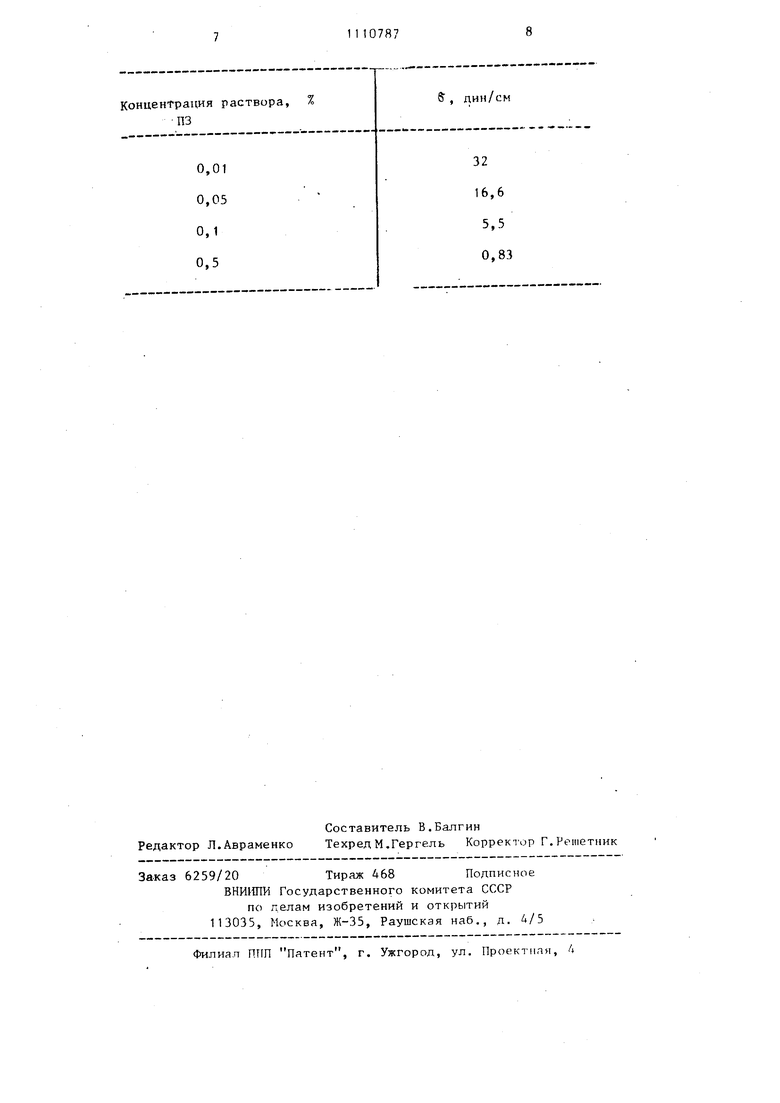

Соотношение газов (SOj : 0) опробовано в интервале от 1:2 до 2;1 с целью увеличения чистоты получаемого сульфопродукта и определялось скорое31тью подачи газов. Этот эксперимент был необходим, поскольку определенны избыток кислорода может приводить к побочньтм реакциям окисления, что нежелательно. Концентрация инициатора (перекиси бенэоила) в интервале 1-2% от массы полимера и ее периодическое добавление в реакционную смесь выбиралось так, чтобы обеспечить постоянную под качку радикалов в зону реакции. Температурный интервал реакции (80-1 10 с) определялся температурой кипения растворителей (бензол 80,1° С, толуол - 110,2с) и периодом полураспада перекиси бензоила при каждой конкретной температуре. Оптимальное время реакции 4-8 ч определялось максимально возможным выходом целевого продукта и зависело от концентрации реакционного раствор полипропилена, от соотношения поступакяцих газов, от скорости прибавления перекиси бензоила в силу причин указанных вьпие. Пример 1. В реактор для сульфирования, круглодонную колбу, снабженную мешалкой, обратным холодильником, термометром и капилярами для ввода реакционных газов, загружа ют 8 г полипропилена, растворенного в 400 мл бензола. Реакционную колбу нагревают на водяной бане до t 80-C после чего начинают пропускать через раствор полипропилена сернистый ангидрид и кислород в соотношении 1:2 с одинаковой скоростью, равной 0,04 л/мин. Сразу после достижения температуры 80 ° С и далее через каждые 0,5 ч в реакционную смесь добавляют перекись бензоила по 0,8 г (1% от массы полипропилена) в течение 4 ч. По окончании реакции растворитель регенерируют, а сульфированный полипропилен извлекают горячим ацето ном. Непрореагировавший полипропилен используется для повторного сульфирования. I Выход сульфированного полипропил на 1,9 г (18,1%). Пример 2. Условия опыта аналогичны условиям, описанным в np мере 1, с той лишь разницей, что ко центрация периодически /итбавляемой перекиси бензоилл составляла 2% от массы полимора, т.е. ,16 г. 4 Вых(1л прленсгп iif.(,KTa 7. i (23%). (I р и м ер 3. Ч;ливии oiii-na аналогичны условиям, огтислниым н примере 1, с ТО1 лишь рлзнинеР, что к-(М1центрлция перекиси 6ен:к1илл составляла 2,5% от массы полипропилена, т.е. 1,56 г. Выход продукта 2,6 г (25%). Пример 4. Условия получени5 сульфированного полипропилена аналогичны указанньгм в примере 2 по выбору растворителя (бензол) по температурному режиму, опрелеляемот- температурой кипения бензола ( + 80,1 С), а также по всем перечисленным операциям, однако соотношение газог составило соответственно 2:1, а время реакции 6 ч. Выход продукта 3,8 г (36%). -Пример 5. Сульфирование 8 г полипропилена проводят на установке, описанной в примере 1, с той же последовательностью указанных операций, но в качестве растворителя берут толуол (400 мл), соотношение SO :0 2:1, перекись бензоилл прибавляют через каждые 0,5 ч в кс1личестпе 1,16 г в течение 6 ч при температуре 90° С. Выход продукта 4,9 г (48%). Пример 6. Условия опытл те же, что и в примере 5, с той лишь разницей, что реакцию ведут при температуре кипения растпорите.пя (толуол 110,2 С) и 8 ч. Выход продукта 4,9 г (48%). Пример 7. 4 г поли1фопи1тена, растворенного в 400 мл толуоча И%ный раствор), загружают Р ргяктор и при соотношении SOj гО 2:1 и периодическом прибавлении перекиси бензоила по 1,16 г ведут процесс я течение 6 ч при t 110 ° С. Пример 8. Услория пгп.п-л аналогичны примеру 7 с той рачиицей.что сульфируется 0,5%-ный рлсчн(р молипропилена в толуоле (2 г гихчипроиилена в 400 мл толуола). Выход 6, 1 г (57%). Пример 9. Усл(1ния ч с же, что в примере 8, но время рол1чиии 8 ч. Выход 6,1 г (57%). По предлагломс му (Muii-( iv- чучен СУЛЬФИРОВЛННЫ П С)Л ИП рО1 П.Ч i Ч; ЧМ. фсзрмулы ЗОзН С-СН2 --СН-СИг СНз где n 5s7;m 2:1. Молекулярная масса 5000-10000. Молекулярная масса определена ме годом криоскопии по те тературе замерзания бензола в автоматическом криометре. . Степень полимеризации (п и т) рассчитывалась по отношению экспериме тально определенной величины молекулярной массы к данным элементного анализа. Полученный продукт охарактеризован данными структурно-группового анализа rto его ИК-спектрам, Характеристические частоты сульфированного полипропилена расположены в областях: 2962 см- - 35 СН; ; 2872 .см as 3 2853 см - , % СНз i 2976 см а 2 - - -JQ в сульф tgCH,; 1450-1210 см - УЗО -( кислотах; 1030-1060 - )s SO в cyльфoкиcлoтaxJ 980-990 см- - сГ н плоские СН; 910 см - неплоские GH. Количественное содержание SO, Н Групп определено по данным потенцио метрического титрования и составляе 19-20 мас,%5 что соответствует данH iM элементного анализа на серу (78%) и предлагаемой общей формуле по лученного продукта. Предлагаемый способ получения сульфированного полипропилена имеет по сравнению с прототипом следующие преимущества. Предлагаемым способом осуществля ется прямое введение сульфокислотны групп, что значительно сокращает су марное время, необходимое для получ ния целевого продукта (4-8 ч, по сравнению с прототипом - 14 ч), и значительно упрощает, удешевляет те нологию производства, так как для многостадийных процессов необходимы дополнительное время, реактивы, обо рудование . Данный способ обеспечивает даже дри минимальном выходе безотходност производства, так как непрореагировавший полипропилен не содержит при 7§ несен и может быть возвращен в реактор вместе с регенерируемым раство рителем По- предлагаемому способу сырьем для получения сульфированного полипропилена может служить атактический полипропилен (АПП)j являющийся в настоящее время отходом в промышленном производстве полипропилена, Для получения с.1;ьфированного полипропилена используется минимум реактивов - АПП, перекись бензоила, доступные растворители (ацетон, толуол) и небольшое количество сжатых газов, вьтускаемьпх; промьппленностью (сернистьш анп-одрид, кислород) Предлагаемый способ не требует создания инертной атмосферы, а побочные реакции окисления исключаются простым регулированием скорости подачи газов: сернистого ангидрида и кислорода. Полимеры, полученные по предлагаемому способу, уменьшают поверхностное натяжение на границе раздела фаз углеводороды вода. Полимер по прототипу таким свойством не обладает. Данные по определению величины поверз ностного натяжения (б на границе толуол вода для растворов различной концентрации полимера, представленные в таблице, показьгоают, что уже при концентрации О,5% поверхностное натяжение меньше единицы„ Б промьпиленности (преимущественно в нефтехимической) используются растворы моющих веществ концентрации 0,25-1%. Полимеры по предлагаемому способу были изучены как компоненты для приготовления поверхностно-активных композиций на основе промышленных поверхностно-активных веществ с целью частичной их замены и использования для получения моющих средств для нефтехимической и нефтеперерабатывающей промышленности, что обеспечит расигирение ассортимента моющих средств, их низкую себестоимость при доступной сырьевой базе,так как предлагаемый способ позволяет использовать товарный атактический полипропилен - отход промьпиленноного производства полипропилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфированного полипропилена | 1984 |

|

SU1232667A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЯ ПОЛИМЕРОВ | 1989 |

|

RU2019546C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| Способ получения сульфокатионитов | 1982 |

|

SU1098940A1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения поверхностно-активного вещества | 1980 |

|

SU891652A1 |

| ЛАМИНИРОВАННАЯ СУЛЬФИРОВАННЫМ БЛОК-СОПОЛИМЕРОМ МЕМБРАНА ДЛЯ ВЕНТИЛЯЦИИ С РЕКУПЕРАЦИЕЙ ЭНЕРГИИ | 2011 |

|

RU2587445C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОНИЦАЕМОГО ИОНООБМЕННОГО МАТЕРИАЛА | 2012 |

|

RU2510403C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 1990 |

|

RU2029772C1 |

СПОСОБ МОДИФИКАЦИИ ПОЛИПРОПИЛЕНА, включающий его обработку сульфирующим агентом в среде растворителя, отличающийся тем, что, с целью упрощения способа и придания получаемому продукту свойств поверхностно-активного вещества, 0,5 - 2%-ньгй раствор полипропилена в бензоле или толуоле обрабатывают сернистым ангидридом в присутствии кислорода при их соотношении 1:2 - 2:1 и перекиси бензоила при ее концентрации 1-2,5% от массы полипропилена при 80-110 С в течение 4-8 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВОВ "ЩИ ЗЕЛЕНЫЕ С КАЛЬМАРАМИ И ЯЙЦОМ" СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2006 |

|

RU2329660C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-08-30—Публикация

1982-08-06—Подача