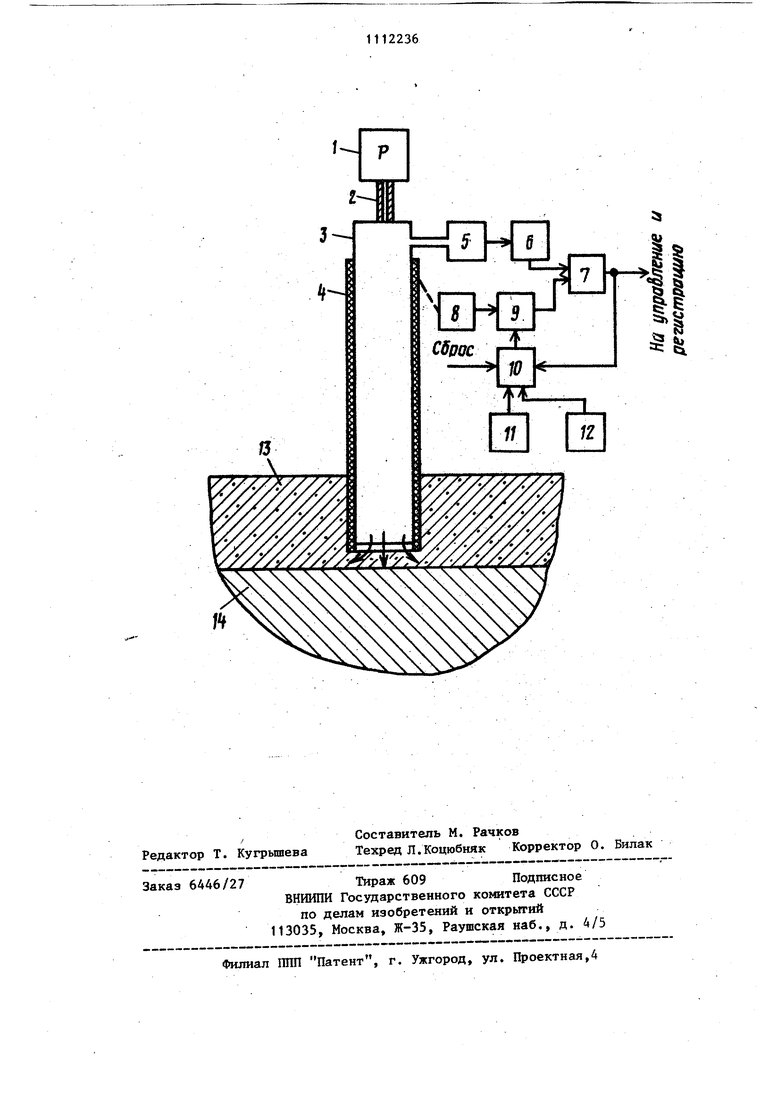

Изобретение относится к измерительной технике и может найти применение в различных системах контрбля и упраштения, в частности, в атом ном машиностроении и котлостроении в .металлургическом производстве для измерения уровня пшака-металла при вакуумировании стали. Точное определение уровня шлака и границы раздела шлак-металл имеет большое значение для стабилизации технологических процессов металлургического производства плавки, разливки, внепечной обработки жидкого металла, а также необходимо для управления технологическим оборудова нием. Недостатком устройства является необходимость фиксированного установления его в резервуаре, где измеряется уровень границы двух сред, что неприемлемо для измерения Границы раздела шлам-металл в сталеразливочном ковше, так как необходимо ориентировочно знать колебания положения границы раздела для установки устройств отбора. Известно устройство, реализующее способ контроля уровня поверхности расплавленной стили в изложнице, ко торое содержит источник давления, подключенный через регулятор давления, дроссельный механизм и трубу с отверстием для вьтуска газа, расположенным в определенной, точке излож ницы, выход и вход дросселя подключ ны, кроме того, к дифманометру, измеряющему разность давлений до и после дроссельного механизма 1 . Недостатком устройства является то, что-оно не позволяет определять уровень стали, на поверхности которой находится шпак, поскольку выходной сигнал устройства зависит не только от уровня стали, но и от толщины шлака, которая может варьироваться в различных пределах. Наиболее близким к изобретению по технической сущности является устрой ство, способное измерять уровень границы раздела сред при перемещении чувствительного злемента, содержащее двигатель, связанный с измерительной трубой, которая соединена с исто ником и датчиком давления 2. Недостатком известного устройства ляется невозможность измерения толщин шлака над уровней стали ,что сужает фун щ онапьные возмож гости устройства. Цель изобретения - расширенгне функциональных возможностей устройства. Поставленная цель достигается тем, что устройство, содержащее измерительную трубу с приводом, источник давленияj соединенный с датчиком давления, снабжено дифференцирующим блоком, датчиком скорости, блоком умножения, компаратором и двумя зада тчиками, при этом дифференцирующий блок соединен с датчиком давления и с первым входом компаратора, датчик скорости связан с измерительной трубой и с первым входом блока умножения, два задатчика через ключ соединены с вторьм входом блока умножения, который связан с вторым входом компаратора. На чертеже изображена блок-схема устройства. Устройство содержит источник 1 давления газа, дроссель 2, из.мерительную трубу 3, длина которой превышает максимальную толщину шлака. Труба через дроссель подключена к источнику давления и помещена в керамическую трубу 4. лтиик 5 давления, например манометр с электрическим выходом, дифференцирующее устройство 6, компаратор 7, один вход которого через дифференцирующее устройство 6 подключен к выходу датчика 5 давления, датчик 8 скорости перемещения трубы, например тахометрический, связанный с приводом перемещения трубы (не показано), блок 9 умножения, через который датчик 8 скорости перемещения трубы связан с вторым входом компаратора 7, ключ 10 (электронный аналоговьй), выход которого подключен к второму входу блока 9 умножения. Вход управления ключа 10 соединен с выходом компаратора 7, а вход Сброс - с кнопкой Сброс (не .показано) при ручном управлении или с выходом блока управления (не показано) при автоматическом управленииj в устройстве имеются также задатчики 11 и 12 плотности (шлака и стали) соответственно, представляющие собой регулируемые источники стабилизированного напряжения, выходы которых подключены к соответствующим входам ключа. Устройство работает следующим образом. 3 Газ, не оказывающий вредного воздействия на расплавленную сталь, например, аргон, от источника 1 стабилизированного давления через дроссель 2 поступает в трубу 3 и через отверстие в трубе 3 выходит в атмосферу, при этом в трубе 3 создается давление, равное атмосферному давлению, преобразуется датчиком 5 давления в электрический сигнал, поступаюир1й на вход дифференцирующего устройства 6. Перемещаясь в сторону поверхности. расплавления металла, труба 3 погру жается вначале в шпак 13, проходит толщу шлака, а затем погружается в расплавленньй металл 14. При этом давление в трубе 3 растет по мере погружения в шлаке пропорционально плотности долака, а по мере погружения в жидкий металл (сталь) - пропорционально плотности металла. На границе раздела воздух-шлак-ишак-жидкий металл скорость измерения давления резко возрастает. На первом задатчике 11 плотности среды устанавливается напряжение, пропорциональное наименьшей плотнос ти шлака, а на втором задатчике 12 устанавливается напряжение, пропорциональное наименьшей плоскости стали. От системы управления или .вручную включается механизм перемещения трубы 3 и подается сигнал Сброс на вход ключа 10 (например, от кнопки Сброс. При этом первый задатчик 11 плотности подключается к блоку 9 умножения. Дал производите перемещение трубы в с рону поверхности жидкого металла. Выходной сигнал датчика 5 давления дифференцируется с помощью дифференцирующего устройства 6, на выходе которого образуется сигнал, пропорциональный скорости нарастани давления, поступающий на один из входов компаратора 7, на другой вход которого подается сигнал с дат чика 8 скорости перемещения трубы через блок 9 умножения. На второй вход блока 9 умножения предварител но поступает через ключ сигнал с первого задатчика 11 плот.ности сред При этом на выходе блока 9 умножени устанавливается напряжение, пропор циональное минимальной скорости на растания давления в шлаке. 364 При достижении трубой 3 поверхHOCT i шлака скорость нарастания давления резко увеличивается и достигает скорости нарастания давления в шлаке, при этом компаратор 7 срабатывает, перепад напряжения, возникающий на выходе компаратора 7, переводит ключ в другое состояние. При этом ключ 10 соединяет вход блока 9 умножения с вторым задатчиком 12 плотности. На выходе блока 9 умножения устанавливается нaпpяжelfиe, пропорциональное минимальной скорости нарастания давления в стали. Поскольку труба 3 находится в шлаке, то выходной сигнал дифференцирующего устройства 6 пропорцГюнален скорости нарастания давления в шлаке и, следовательно, меньше выходного сигнала блока 9 умножения. Это приводит к возвращению компаратбра в исходное состояние. Таким образом, на выходе компаратора 7 формируется короткий импульс, передний фронт которого соответствует моменту времени, когда измерительная труба 3 находилась на границе воздух-шлак. Этот импульс является выходным и используется для индикации и регистрации границы воздух-шлак. При достижении трубой границы шпак-металл выходной сигнал дифференцирующего устройства 6 достигает величины.выходного напряжения блока 9 умножения, компаратор 7 срабатывает,, и на его выходе формируется перепад напряжения, передний фронт которого соответствует моменту времени, когда труба 3 находилась на границе шлак-металл. Этот перепад . включает механизм подъема (не цоказан) трубы. Скорость нарастания давления падает, и компаратор 7 возвращается в исходное состояние. Выходной сигнал компаратора 7 используется для индикации и регистрации границы 1Ш1ак-металл,определения уровня жидкого металла,определения толщины шлака. Предложенное устройство по сравнению с известными позволяет расширить функциональные возможности устройства, а именно измерять границу раздела двух сред с различной плотностью, например, шлак-жидкая сталь, измерять толщину шлака и ур вень стали, автоматизировать и соь ратить время измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ШЛАКА В КОВШЕ ПРИ ВНЕПЕЧНОЙ ОБРАБОТКЕ СТАЛИ | 2008 |

|

RU2392334C1 |

| Способ определения массы шлака в расплаве и устройство для его осуществления | 1986 |

|

SU1431893A1 |

| Способ определения масс жидких фаз в ковше и устройство для его осуществления | 1987 |

|

SU1433638A1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертора | 1983 |

|

SU1104161A1 |

| Устройство контроля работоспособности ленточного конвейера | 1989 |

|

SU1759758A1 |

| Способ управления машиной непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1519831A1 |

| Устройство для контроля степени развальцовки труб | 1982 |

|

SU1042849A1 |

| Крановые весы | 1982 |

|

SU1059446A2 |

| Устройство для автоматического регулирования толщины полосы заданного профиля | 1982 |

|

SU1033248A1 |

| Устройство для регулирования скорости реверсивного прокатного стана с вертикальными и горизонтальными валками | 1980 |

|

SU956082A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖВДКОГО МЕТАЛЛА, содержащее измерительную трубу с приводом, источник давления J соединенный с датчиком давления, отличающееся тем, что, с целью расширения функциональных возможностей устройства, оно снабжено дифференцирующим блоком, датчиком скорости, блоком умножения, компаратором и двумя, задатчиками, при зтом дифференцирующий блок соединен с датчиком давления и с первым входом компаратора, датчик скорости связан с измерительной трубой и с первым входом блока умножения, два задатчика через ключ соединены с вторым входом блока умножения, который связан с вторым входом компаратора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Старостин В.А | |||

| Технологические измерения и контрольно-измерительные приборы в промышленности строительных материалов | |||

| М., Стройиздат, 1980, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1984-09-07—Публикация

1983-01-21—Подача