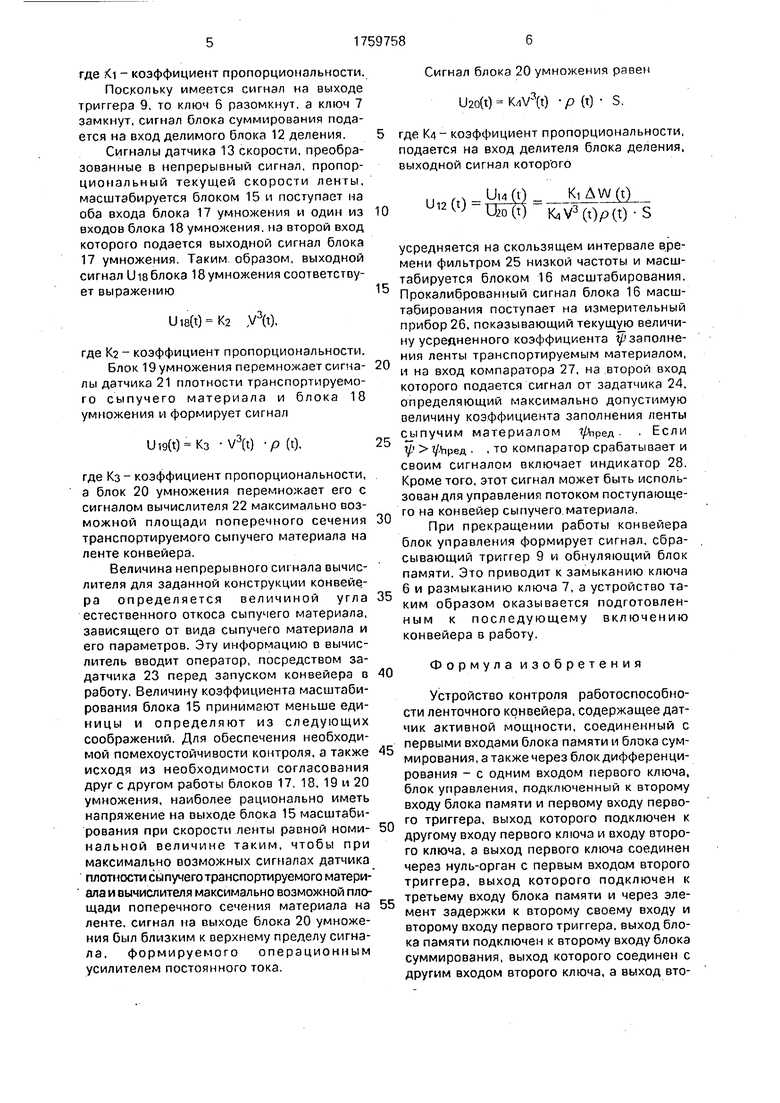

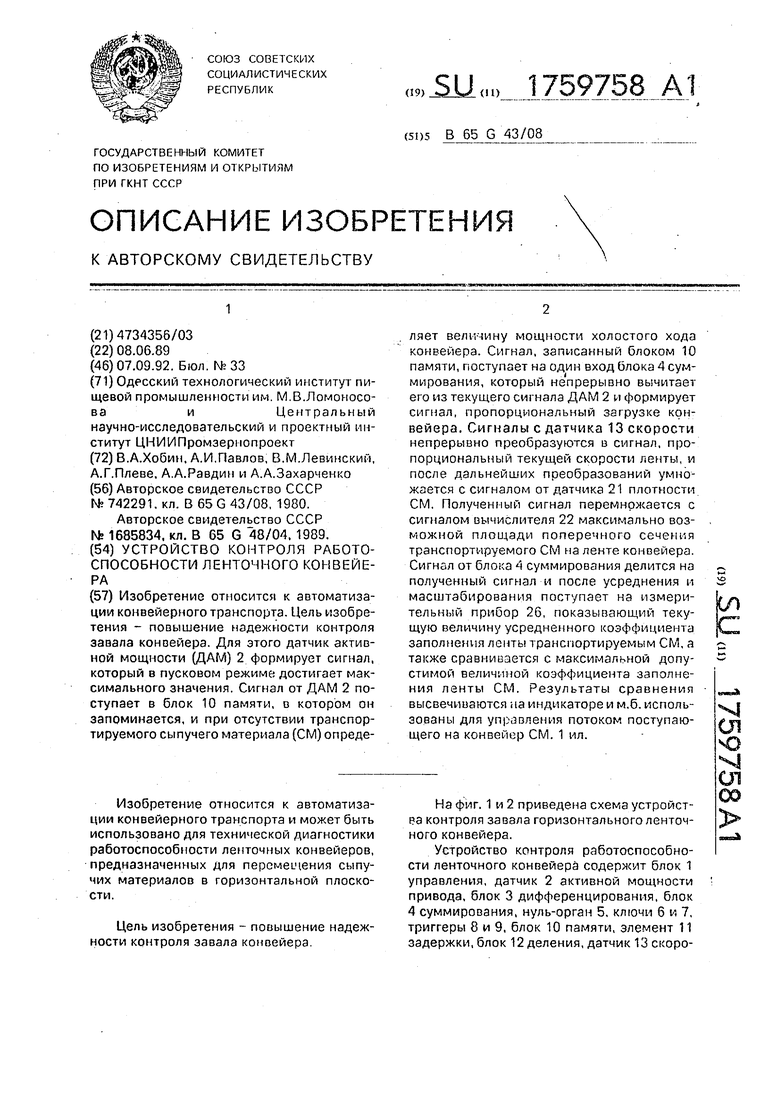

сти, блок 14 контроля скорости, блоки 15 и 16 масштабирования, блоки 17-20 умножения, датчик 21 плотности сыпучего транспортируемого материала, вычислитель 22 максимально возможной площади поперечного сечения транспортируемого сыпучего материала на ленте конвейера, задатчик 23 величины естественного откоса, задатчик 24 продольного коэффициента заполнения ленты, фильтр 25 низкой частоты, измери- .тельный прибор 26, компаратор 27 и индикатор 28.

Выход блока 1 управления объединен с иходом сброса второго триггера 9 и входом сброса блока 10 памяти. Датчик 2 активной мощности привода подключен к входу блока 3 дифференцирования, первому входу блока 4 суммирования и измерительному входу блока 10 памяти, выход которого соединен с вторым входом блока суммирования. Выход блока дифференцирования через последовательно соединенные первый ключ 6 и нуль-орган 5 соединен с входом установки первого триггера 8, вход сброса которого объединен с входом установки второго триггера 9 и выходом элемента 11 задержки. Выход триггера 8 объединен с входом элемента задержки и входом записи блока памяти. Выход блока суммирования через второй ключ 7 соединен с входом делимого блока 12 деления. Выход второго триггера 9 соединен с управляющими входами ключей 6 и 7. Датчик 13 скорости через последовательно соединенные блок 14 контроля скорости и первый блок 15 масштабирования соединен с входами первого блока 17 умножения и вторым входом второго блока 18 умножения, первый вход которого соединен с выходом блока 17 умножения, а выход - с первым входом третьего блока 19 умножения. Выход последнего соединен с первым входом четвертого блока 20 умножения, а его второй вход соединен с датчиком 21 плотности сыпучего транспортируемого материала. Второй вход блока 20 умножения соединен с выходом вычислителя 22 максимально возможной площади поперечного сечения транспортируемого сыпучего материала на ленте конвейера, вход которого соединен с задатчиком 23 величины угла естественного откоса сыпучего материала. Выход блока 20 умножения подключен к входу делителя блока деления, выход которого через последовательно соединенные фильтр 25 низкой частоты и второй блок 16 масштабирования связан с измерительным прибором 26 и первым входом компаратора 27. Второй вход компаратора соединен с задатчиком 24 максимальной величины коэффициента заполнения ленты сыпучим материалом, а выход - с индикатором 28.

Устройство работает следующим образом.

При включении блока 1 управления начинает работать приводной электродвигатель конвейера. Датчик 2 активной мощности, потребляемой электродвигателем, формирует сигнал, подаваемый на входы блока 3 дифференцирования и блока 4 суммирования. В пусковом режиме работы конвейера величина активной мощности, потребляемой электродвигателем, вначале d W

возрастает

Yr 0достигая максимального значения, а затем по мере увеличения скорости ленты начинает снижаться, что приводит к изменению знака сигнала на выходе блока дифференцирования ciW/dt 0.

Изменение знака сигнала блока дифференцирования приводит к включению нуль-органа 5, так как ключ б замкнут. Ключ 7 при этом разомкнут. После завершения пускового режима конвейера сигнал на выходе

блока дифференцирования становится нулевым dW/dt 0, поскольку величина актив- ноймощности,потребляемой

электродвигателем, практически не изменяется. Это приводит к отключению нуль-органа. при этом он задним фронтом сигнала на выходе устанавливает триггер 8, сигнал которого поступает на управляющий вход блока 10 памяти, измерительный вход которого соединен с датчиком активной мощности.

Блок памяти запоминает величину сигнала датчика активной мощности при отсутствии транспортируемого материала на ленте, определяющего величину мощности холостого хода конвейера.

Выходной сигнал триггера 8 подается также на элемент 11 задержки, который с выдержкой времени г сбрасывает триггер 8 и устанавливает триггер 9, выходной сигнал которого может быть использован как разрешение на включение предыдущей машины транспортно-технологической системы. Величину времени, которая определяет продолжительность наличия сигнала на управляющем входе блока памяти, принимают

такой, которая достаточна для записи сигнала датчика активной мощности в блок памяти. Сигнал, записанный блоком памяти, поступает на второй вход блока 4 суммирования, который непрерывно вычитает его из

текущего сигнала датчика активной мощности, таким образом формируется на выходе сигнал U4, пропорциональный загрузке конвейера и определяемый формулой

U4(t) Ki AW(t).

где .1 - коэффициент пропорциональности.

Поскольку имеется сигнал на выходе триггера 9. то ключ 6 разомкнут, а ключ 7 замкнут, сигнал блока суммирования подается на вход делимого блока 12 деления.

Сигналы датчика 13 скорости, преобразованные в непрерывный сигнал, пропорциональный текущей скорости ленгы. масштабируется блоком 15 и поступает на оба входа блока 17 умножения и один из входов блока 18 умножения, на второй вход которого подается выходной сигнал блока 17 умножения. Таким образом, выходной сигнал U18 блока 18 умножения соответствует выражению

Ui8{t)K2

У3«.

где К2 - коэффициент пропорциональности.

Блок 19 умножения перемножает сигча- лы датчика 21 плотности транспортируемого сыпучего материала и блока 18 умножения и формирует сигнал

Uig(t) K3 V3(t) -р (t).

где Кз коэффициент пропорциональности, а блок 20 умножения перемножает его с сигналом вычислителя 22 максимально возможной площади поперечного сечения транспортируемого сыпучего материала на ленте конвейера.

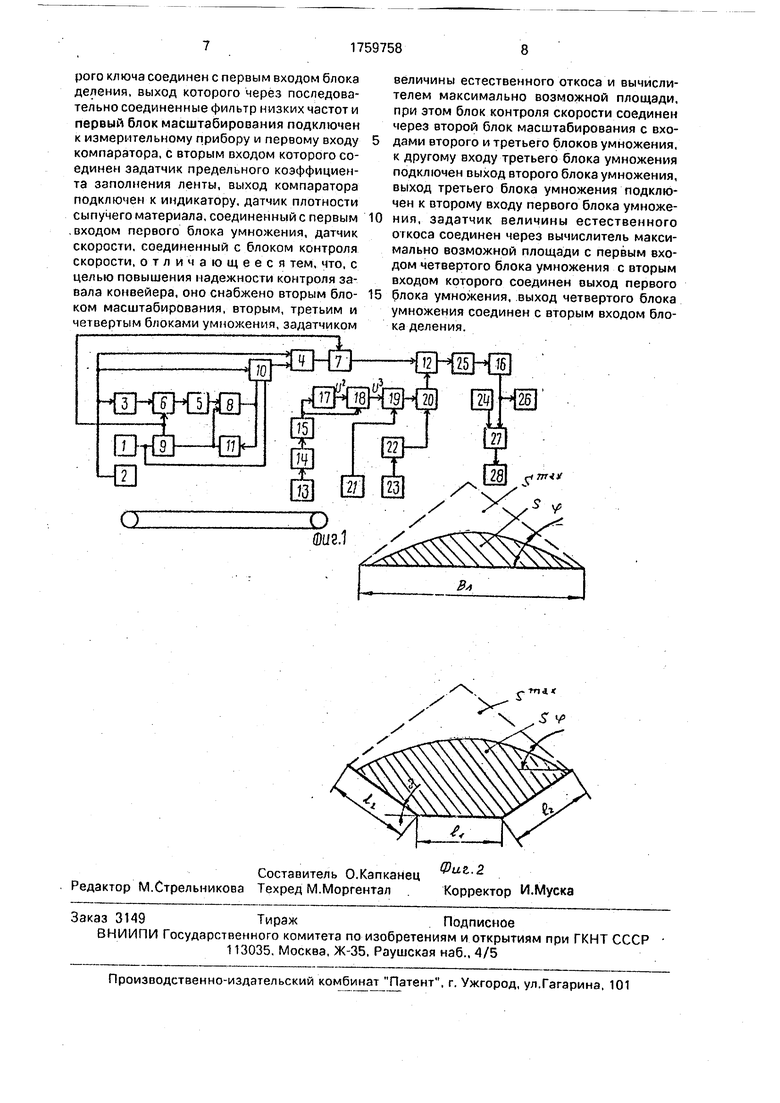

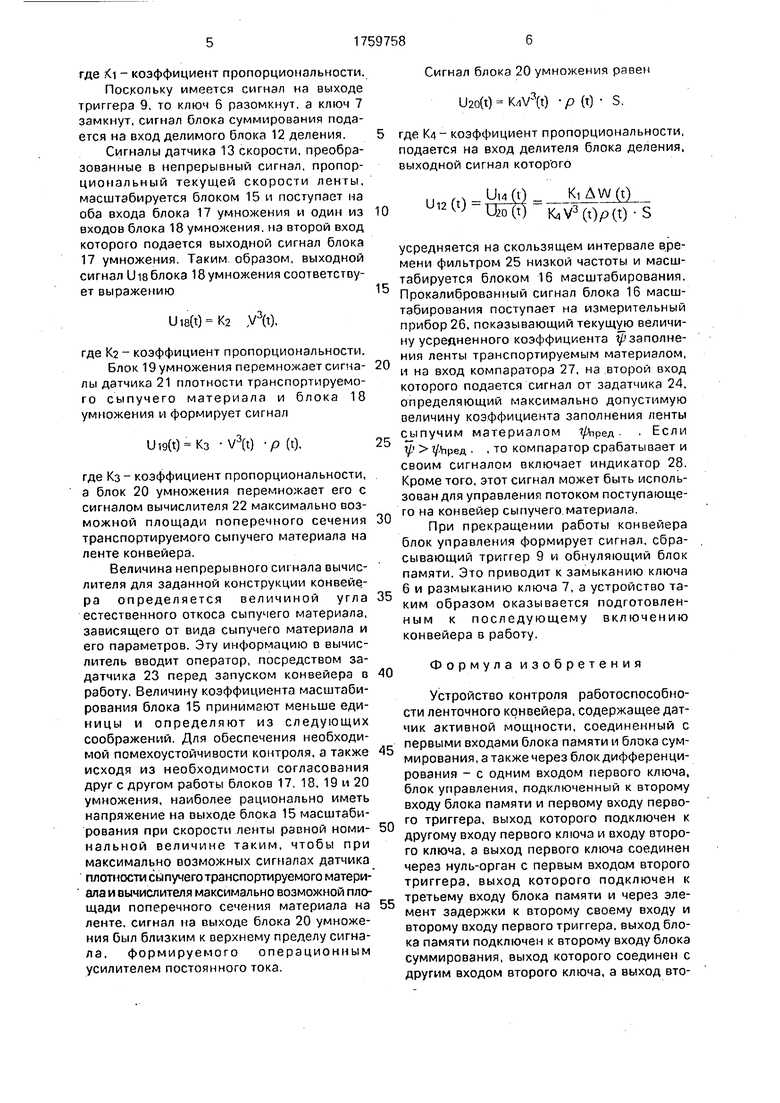

Величина непрерывного CHI нала вычислителя для заданной конструкции конвейера определяется величиной угла естественного откоса сыпучего материала, зависящего от вида сыпучего материала и его параметров. Эту информацию в вычислитель вводит оператор, посредством за- датчика 23 перед запуском конвейера в работу. Величину коэффициента масштабирования блока 15 принимают меньше единицы и определяют из следующих соображений. Для обеспечения необходимой помехоустойчивости контроля, а также исходя из необходимости согласования друг с другом работы блоков 17, 18, 19 и 20 умножения, наиболее рационально иметь напряжение на выходе блока 15 масштабирования при скорости ленты равной номи- нальной величине таким, чтобы при максимально возможных сигналах датчика плотности сыпучего транспортируемого материала и вычислителя максимально возможной площади поперечного сечения материала на ленте, сигнал на выходе блока 20 умножения был близким к верхнему пределу сигнала, формируемого операционным усилителем постоянного тока.

Сигнал блока 20 умножения равен U2o(t) KW3(t) -р (т) S.

где К4 - коэффициент пропорциональности, подается на вход делителя блока деления, выходной сигнал котор ого

и м--Уи11 - «1 AW(t)

и12«-шЙ- у Г

(t)p(t)-S

10 15

0

5

0

5 0 5 0 5

усредняется на скользящем интервале времени фильтром 25 низкой частоты и масштабируется блоком 16 масштабирования. Прокалиброванный сигнал блока 16 масштабирования поступает на измерительный прибор 26, показывающий текущую величину усредненного коэффициента . заполнения ленты транспортируемым материалом, и на вход компаратора 27, на второй вход которого подается сигнал от задатчика 24, определяющий максимально допустимую величину коэффициента заполнения ленты сыпучим материалом оед . Если У- V-hpeA , то компаратор срабатывает и своим сигналом включает индикатор 28. Кроме того, этот сигнал может быть использован для управления потоком поступающего на конвейер сыпучего материала.

При прекращении работы конвейера блок управления формирует сигнал, сбрасывающий триггер 9 и обнуляющий блок памяти. Это приводит к замыканию ключа 6 и размыканию ключа 7, а устройство таким образом оказывается подготовленным к последующему включению конвейера в работу.

Формула изобретения

Устройство контроля работоспособности ленточного конвейера, содержащее датчик активной мощности, соединенный с первыми входами блока памяти и блока суммирования, а также через блок дифференцирования - с одним входом первого ключа, блок управления, подключенный к второму входу блока памяти и первому входу первого триггера, выход которого подключен к другому входу первого ключа и входу второго ключа, а выход первого ключа соединен через нуль-орган с первым входом второго триггера, выход которого подключен к третьему входу блока памяти и через элемент задержки к второму своему входу и второму входу первого триггера, выход блока памяти подключен к второму входу блока суммирования, выход которого соединен с другим входом второго ключа, а выход второго ключа соединен с первым входом блока деления, выход которого через последовательно соединенные фильтр низких частот и первый блок масштабирования подключен к измерительному прибору и первому входу компаратора, с вторым входом которого соединен задатчик предельного коэффициента заполнения ленты, выход компаратора подключен к индикатору, датчик плотности сыпучего материала, соединенный с первым входом первого блока умножения, датчик скорости, соединенный с блоком контроля скорости, отличающееся тем, что, с целью повышения надежности контроля завала конвейера, оно снабжено вторым блоком масштабирования, вторым, третьим и четвертым блоками умножения, задатчиком

0

5

величины естественного откоса и вычислителем максимально возможной площади, при этом блок контроля скорости соединен через второй блок масштабирования с входами второго и третьего блоков умножения, к другому входу третьего блока умножения подключен выход второго блока умножения, выход третьего блока умножения подключен к второму входу первого блока умножения, задатчик величины естественного откоса соединен через вычислитель максимально возможной площади с первым входом четвертого блока умножения с вторым входом которого соединен выход первого блока умножения, выход четвертого блока умножения соединен с вторым входом блока деления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля скорости ленты конвейера | 1989 |

|

SU1752687A1 |

| Способ контроля грузонесущей способности ленточного конвейера | 1989 |

|

SU1685834A1 |

| Способ контроля работоспособности ленточного конвейера и устройство для его осуществления | 1988 |

|

SU1555240A1 |

| Устройство контроля скорости и проскальзывания ленты конвейера | 1988 |

|

SU1574513A1 |

| Устройство контроля колебаний ленты вертикального ленточного конвейера | 1989 |

|

SU1676953A1 |

| Устройство контроля смещения ленты конвейера | 1989 |

|

SU1616847A1 |

| Устройство контроля грузонесущей способности конвейера | 1989 |

|

SU1752688A1 |

| Устройство контроля смещения ленты конвейера | 1990 |

|

SU1740282A1 |

| Устройство контроля грузонесущей способности ленточного конвейера | 1989 |

|

SU1680603A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕКУЩЕГО И ИНТЕГРАЛЬНОГО РАСХОДА СЫПУЧЕГО МАТЕРИАЛА | 1992 |

|

RU2047847C1 |

Изобретение относится к автоматизации конвейерного транспорта. Цель изобретения - повышение надежности контроля завала конвейера. Для этого датчик активной мощности (ДАМ) 2 формирует сигнал, который в пусковом режиме достигает максимального значения. Сигнал от ДАМ 2 поступает в блок 10 памяти, в котором он запоминается, и при отсутствии транспортируемого сыпучего материала (СМ) опредеИзобретение относится к автоматизации конвейерного транспорта и может быть использовано для технической диагностики работоспособности ленточных конвейеров, предназначенных для перемещения сыпучих материалов в горизонтальной плоскости. Цель изобретения - повышение надежности контроля завала конвейера. ляет величину мощности холостого хода конвейера. Сигнал, записанный блоком 10 памяти, поступает на один вход блока 4 суммирования, который непрерывно вычитает его из текущего сигнала ДАМ 2 и формирует сигнал, пропорциональный загрузке конвейера. Сигналы с датчика 13 скорости непрерывно преобразуются в сигнал, пропорциональный текущей скорости ленты, и после дальнейших преобразований умножается с сигналом от датчика 21 плотности СМ, Полученный сигнал перемножается с сигналом вычислителя 22 максимально возможной площади поперечного сечения транспортируемого СМ на ленте конвейера. Сигнал от блока 4 суммирования делится на полученный сигнал и после усреднения и масштабирования поступает на измерительный прибор 26, показывающий текущую величину усредненного коэффициента заполнения ленты транспортируемым СМ, а также сравниозется с максимальной допустимой величиной коэффициента заполнения ленты СМ. Результаты сравнения высвечиваются на индикаторе и м.б. использованы для управления потоком поступающего на конвейер СМ. 1 ил. На фиг. 1 и 2 приведена схема устройства контроля завала горизонтального ленточного конвейера. Устройство контроля работоспособности ленточного конвейера содержит блок 1 управления, датчик 2 активной мощности привода, блок 3 дифференцирования, блок 4 суммирования, нуль-орган 5, ключи 6 и, 7, триггеры 8 и 9, блок 10 памяти, элемент 11 задержки, блок 12 деления, датчик 13 скоросл с сл ю ч сл 00

/

ТЛ4

| Устройство контроля завала течки | 1978 |

|

SU742291A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ контроля грузонесущей способности ленточного конвейера | 1989 |

|

SU1685834A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-09-07—Публикация

1989-06-08—Подача