Од

О Од

Изобретение относится к способу Получения адсорбента и носителя, предназначенных для приготовления катализатора платформинга.

В промышленности получают оксид алюминия для приготовления катализатора .платформинга путем осаявдения пасты гидроксида алюминия подкислением раствора алюмината натрия азотной кислотой или смешением суль фата алюминия с алюминатом натрия с последующей отмывкой пасты гидроксида алюминия от солей натрия, упариванием пасты до консистенции, необходимой для экструзии, и термической обработкой при 500-600°С С

Недостаток этого способа - сравнительно низкая прочность экструдатов, которая составляет около 1,2 кг/мм.

Известен также способ приготовления носителя для катализатора платформинга с повьппенной прочностью, который состоит из оксида алюминия и титана. Оксид алюминия погружают в раствор оксалата титанила, сушат и прокаливают при 300-1000 С CZl.

Недостатком данного способа является высокая стоимость оксалата титаийла, взрывоопасность пыпи соединений титана и вредность при работе с этими соединениями.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения адсорбента и носителя для катализатора платформинга, включающий обработку паст-ы гидроксида алюминия пропиткой модифицирующим агентом - 0,05-10 мас.% органической кислоты (муравьиной или щавелевой, не образующей при разложении других веществ, кроме окислов углерода и воды) с последующей экструзией, сушкой и прокаливанием экструдатов С31

Недостатком известного способа является воспламеняемость окиси угл рода (пределы воспламеняемости 12,5 75,0%), выделяющейся при разложении органической кислоты. Прочность экструдатов составляет 1 ,45 кт/г-т диаметра,

Цель изобретения --обеспечение безопасных условий труда.

Поставленная цель достигается тем, что адсорбент и носитель для .катализатора платформинга получают invTeM обработки пасты гидроксида

алюминия модифицирующим агентом в количестве О,5-5,0 мас.% в пересчете на оксид алюминия с последующей экструзией, сушкой и прокаливанием экструдатов, в качестве модифицирующего агента используют кристаллическую соль азотнокислого алюминия и обработку осуществляют смешением соли и пасты;

Замена органической кислоты на кристаллическую соль азотнокислого алюминия позволяет устранить образование взрыво- и пожароопасных концентраций окиси углерода, в результате чего улучшаются условия труда и получают экструдаты после прокаливания с повьш1енной механической прочностью. При разложении азотнокислой соли алюминия образуются окислы азота в количествах ниже предельно допустимой концентрации (5 мг/м).

Пример 1. Берут пасту гидроксида алюминия с потерями при прокаливании 76,5 мас.%, содержащую 100 г , тщательно перемешивайт, упаривают до получения однородной массы и подвергают экструзии через матрицу диаметром 4 мм полученные экструдаты сушат при 10 ч и прокаливают при 560С 10 ч.

Прокаленные экструдаты подвергают испытанию на прочность. Индекс прочности экструдатов 1,29 кг/мм при насьшной плотности - 0,72 г/см

I I

Пример 2. Берут пасту гидроксида алюминия с потерями при прокаливании 76,5 мас.%, содержащую 100 г AljjOg, вводят при тщательном перемешивании 0,5 г кристаллического азотнокислого алюминия, при этом паста разжижается, ее упаривают при перемешивании до получения однородной массы и далее обрабатывают по примеру .1 .

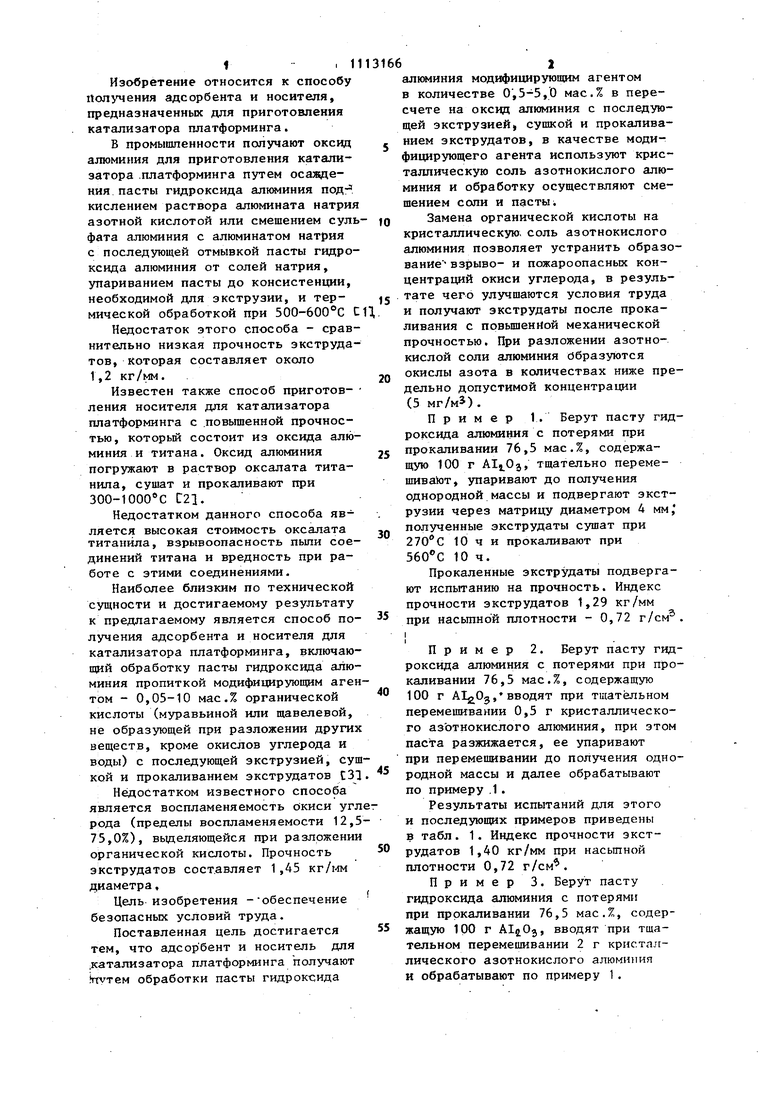

Результаты испытаний для этого и последующих примеров приведены в табл. 1. Индекс прочности экструдатов 1,40 кг/мм при насьтной плотности 0,72 г/см.

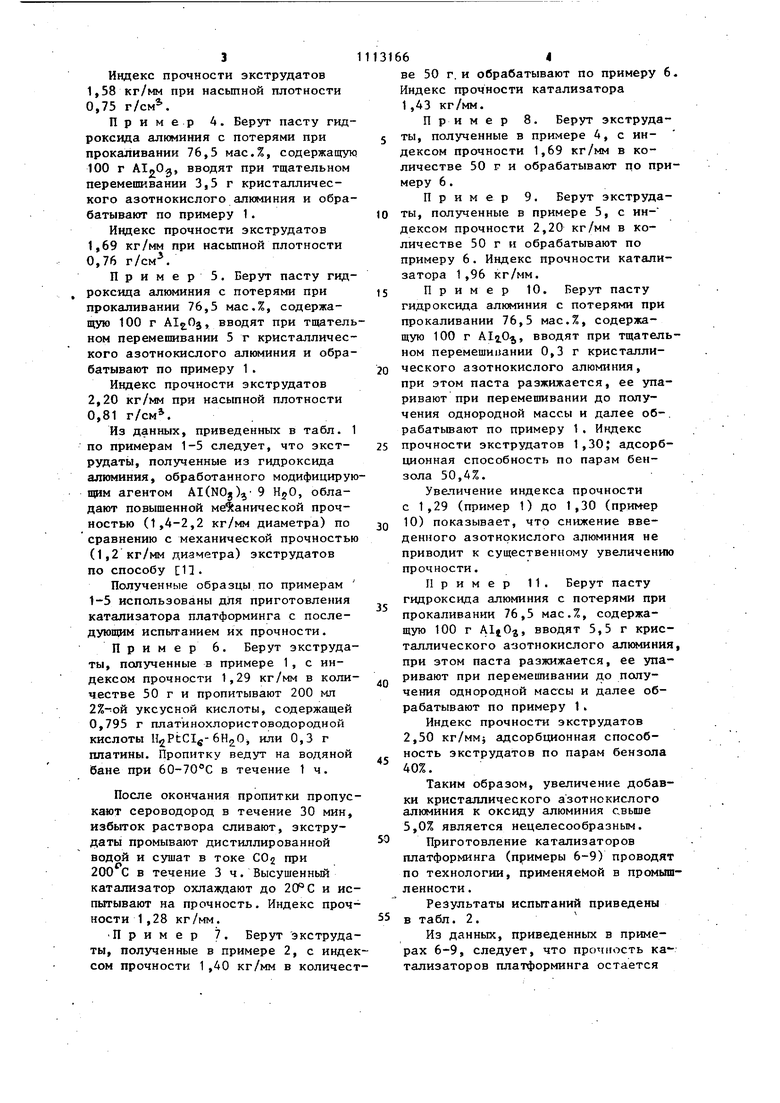

Пример 3. Берут пасту гидроксида алюминия с потерями при прокаливании 76,5 мас.%, содержащую 100 г , вводят при тщательном перемешивании 2 г кристаллического азотнокислого алюминия и обрабатывают по примеру 1. 3 Индекс прочности экструдатов 1,58 кг/мм при насыпной плотности 0,75 г/см. Пример 4. Берут пасту гид роксида алюминия с потерями при прокаливании 76,5 мас.%, содержащук 100 г AInOg, вводят при тщательном перемешивании 3,5 г кристаллического азотнокислого алюминия и обра батывают по примеру 1. Индекс прочности экструдатов 1,69 кг/мм при насьшной плотности 0,76 г/см. Пример 5. Берут пасту гид, роксида алюминия с потерями при прокаливании 76,5 мас.%, содержащую 100 г , вводят при тщатель ном перемешивании 5 т кристаллического азотнокислого алюминия и обрабатывают по примеру 1. Индекс прочности экструдатов 2,20 кг/мм при насыпной плотности 0,81 г/см. Из данных, приведенных в табл. по примерам 1-5 следует, что экструдаты, полученные из гидроксида алюминия, обработанного модифицирую щим агентом Al(NOj) 9 HjO, обладают повышенной ме анической прочностью (1,4-2,2 кг/мм диаметра) по сравнению с механической прочностью (1,2 кг/мм диаметра) экструдатов по способу СП . Полученные образцы по примерам 1-5 использованы для приготовления катализатора платформинга с последующим испытанием их прочности. Пример 6. Берут экструдаты, полученные в примере 1, с индексом прочности 1,29 кг/мм в коли честве 50 г и пропитывают 200 мл 2%-:ой уксусной кислоты, содержащей 0,795 г платинохлористоводородной кислоты H PtCIg-бН О, или 0,3 г платины. Пропитку ведут на водяной бане при 60-70°С в течение 1 ч. После окончания пропитки пропус кают сероводород в течение 30 мин, избыток раствора сливают, зкструдаты промывают дистиллированной водой и сушат в токе COj при 200 С в течение 3 ч. Высушенный катализатор охлаждают до и ис пытывают на прочность. Индекс проч ности 1 ,28 кг/мм. Пример 7. Берут экструда ты, полученные в примере 2, с инде сом прочности 1,40 кг/мм в количест 64 ве 50 г. и обрабатывают по примеру 6. Индекс прочности катализатора 1,43 кг/мм. Пример 8. Берут экструдаты, полученные в примере 4, с индексом прочности 1,69 кг/мм в количестве 50 г и обрабатывают по примеру 6. Пример 9. Берут экструдаты, полученные в примере 5, с индексом прочности 2,20 кг/мм в количестве 50 г и обрабатывают по примеру 6. Индекс прочности катализатора 1,96 кг/мм. Пример 10. Берут пасту гидроксида алюминия с потерями при прокаливании 76,5 мас.%, содержащую 100 г , вводят при тщательном перемешииании 0,3 г кристаллического азотнокислого алюминия, при этом паста разжижается, ее упаривают при перемешивании до получения однородной массы и далее об-. рабатьтают по примеру 1. Индекс прочности экструдатов 1,30; адсорбционная способность по парам бензола 50,4%. Увеличение индекса прочности с 1,29 (пример 1) до 1,30 (пример 10) показывает, что снижение введенного азотнокислого алюминия не приводит к существенному увеличению прочности. Пример 11. Берут пасту гидроксида алюминия с потерями при прокаливании 76,5 мас.%, содержащую 100 г AljO, вводят 5,5 г кристаллического азотнокислого алюминия, при этом паста разжижается, ее упаривают при перемешивании до получения однородной массы и далее обрабатывают по примеру 1. Индекс прочности экструдатов 2,50 КГ/ММ; адсорбционная способность экструдатов по парам бензола 40%. Таким образом, увеличение добавки кристаллического азотнокислого алюминия к оксвду алюминия свыше 5,0% является нецелесообразным. Приготовление катализаторов платформинга (примеры 6-9) проводят по технологии, применяемой в промышленности . Результаты испытаний приведены в табл. 2. Из данных, приведенных в примерах 6-9, следует, что прочность катализаторов платформинга остается

S1113166

на уровне прочности носителей, из которых они приготовлены.

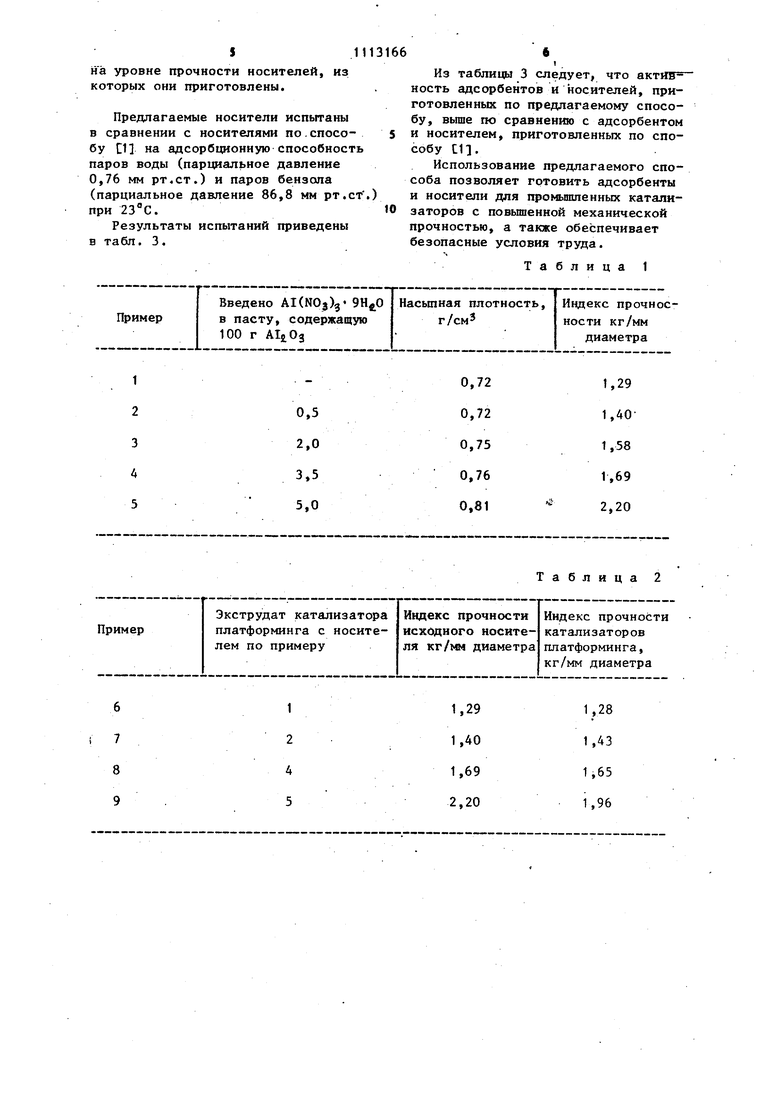

Предлагаемые носители испытаны в сравнении с носителями по.спосо- 5 бу 1 на адсорбционную способность паров воды (парциальное давление 0,76 мм рт.ст.) и паров бензола (парциальное давление 86,8 мм рт.ст.) при 23°С.О

Результаты испытаний приведены в табл. 3.

Из таблицы 3 следует, что актЯН кость адсорбентов и носителей, приготовленных по предлагаемому способу, выше по сравнению с адсорбентом и носителем, приготовленных по способу СП.

Использование предлагаемого способа позволяет готовить адсорбенты и носители для промьшшенных катализаторов с повышенной механической прочностью, а также обеспечивает безопасные условия труда.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2002 |

|

RU2222378C2 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1996 |

|

RU2103059C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2605939C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОКОБАЛЬТМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2073566C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ И ЖИДКОСТЕЙ ОТ ГАЛОГЕНСОДЕРЖАЩИХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2205064C1 |

| Способ получения сферических адсорбентов и носителей на основе оксида алюминия для катализаторов процессов нефтепереработки и нефтегазохимии | 2024 |

|

RU2836141C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ И НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2009 |

|

RU2401162C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2137541C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 2002 |

|

RU2216404C1 |

СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА И НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА Ш1АТФОРМИНГА, включающий обработку пасты гидроокскда алюминия MORH цирующим агентом в количестве 0,5-5 мас.% в пересчете на окскд алюминия с последующей экструзией, сушкой и прокаливанием экструдатов, отличающийся тем, что, с целью обеспечения безопасных условий труда, в качестве модифицирующего агента используют кристаллическую соль азотнокислого алюминия и обработку осуществляют смешением пасты и соли.

6 7 8 9

2 4 5

Таблица 2

6,0 6,2 6,8 6,5 6к9

Таблица 3

47,3 53,0 47,8 50,7 43,15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орочко Д.И., Сулимов А.Д | |||

| Осипов Л.Н | |||

| Гидрогенизационные процессы в нефтепереработке | |||

| М., Химия, 1971, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1984-09-15—Публикация

1983-03-05—Подача