4

1

X)

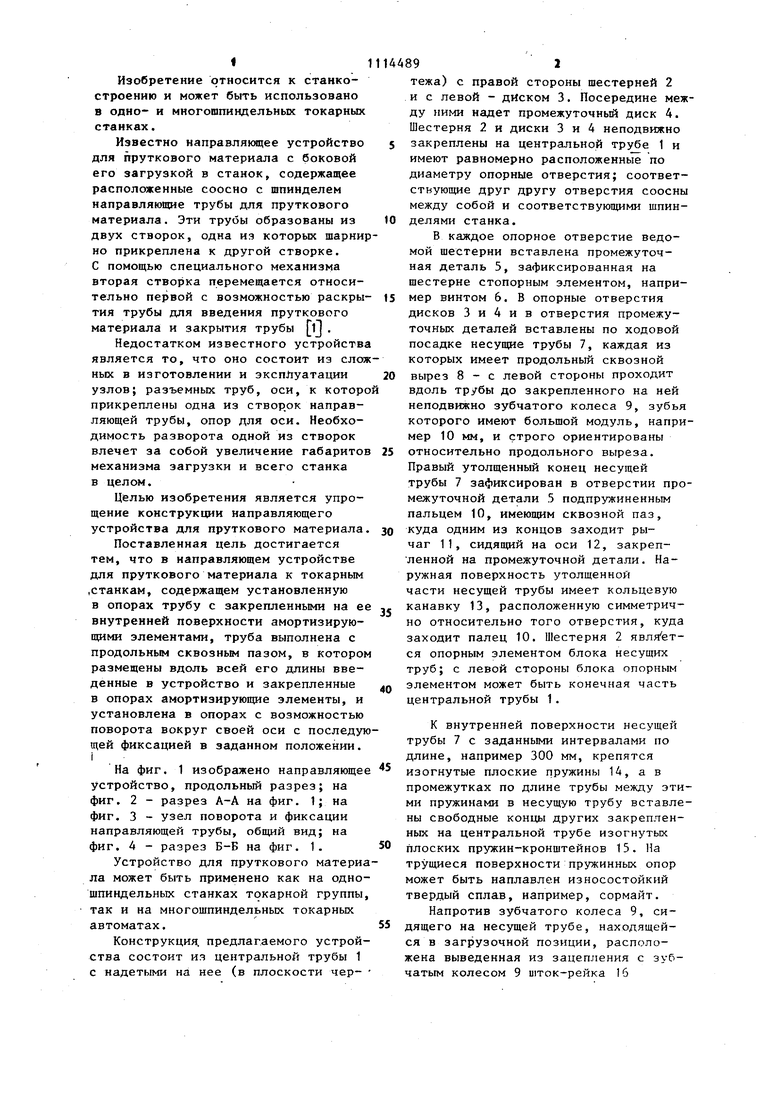

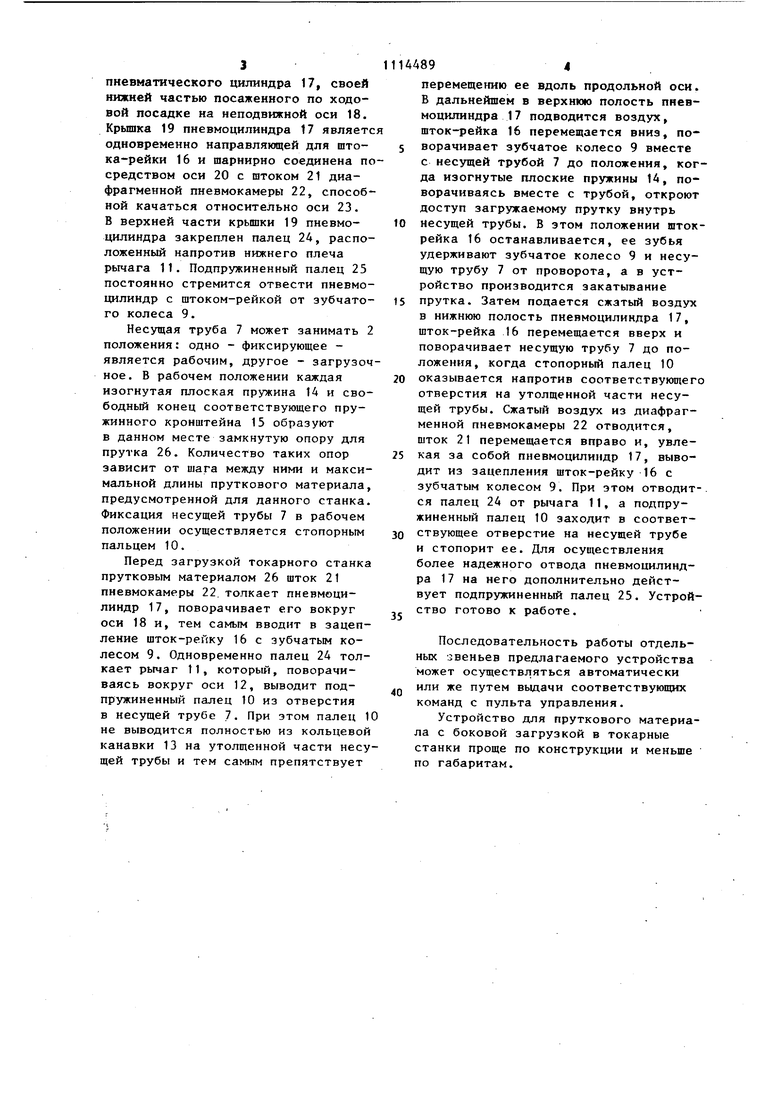

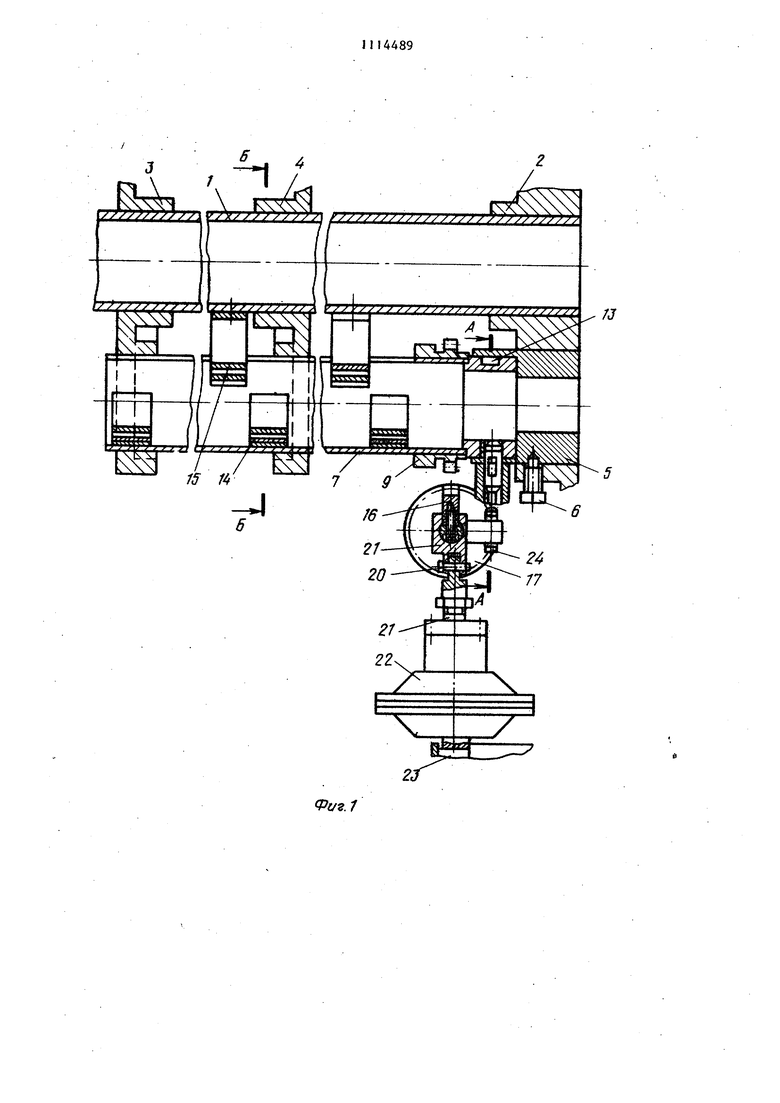

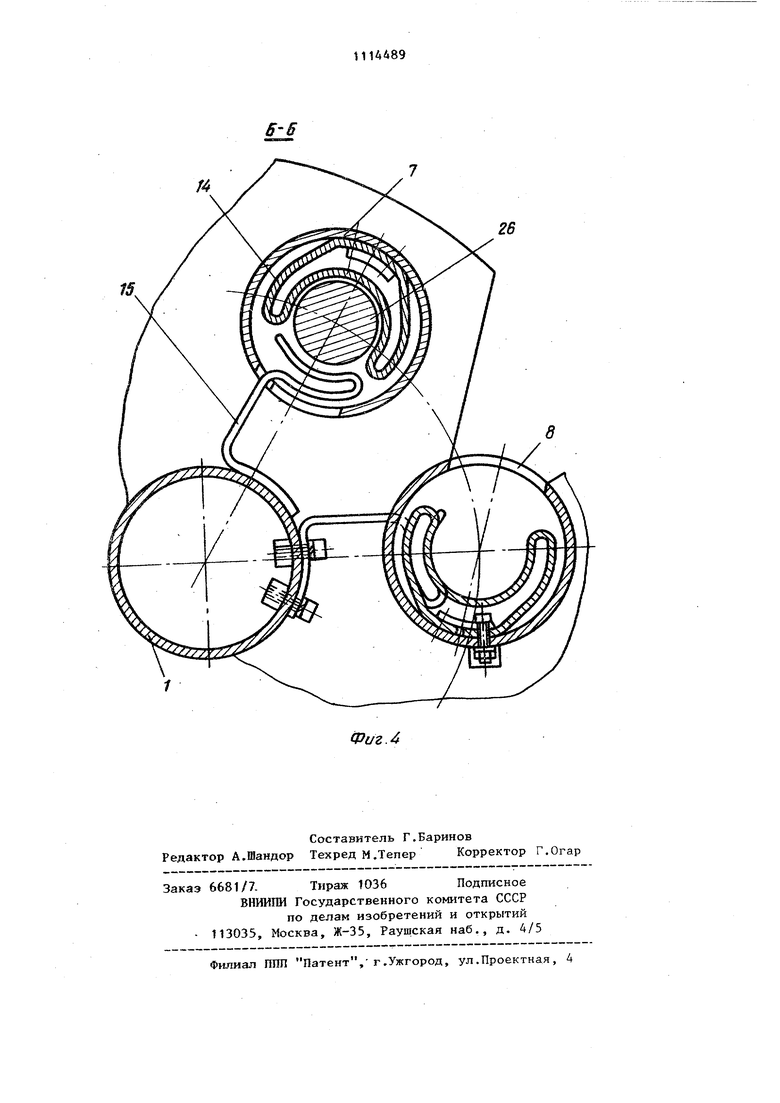

;0 Изобретение относится к станкостроению и может быть использовано в одно- и многоюпиндельных токарных станках. Известно направлякяцее устройство для пруткового материала с боковой его загрузкой в станок, содержащее расположенные соосно с шпинделем направляющие трубы для пруткового материала. Эти трубы образованы из двух створок, одна из которых шарни но прикреплена к другой створке. С помощью специального механизма вторая створка перемещается относительно первой с возможностью раскры тия трубы для введения пруткового материала и закрытия трубы lj , Недостатком известного устройств является то, что оно состоит из сло ных в изготовлении и эксплуатации узлов; разъемных труб, оси, к котор прикреплены одна из створ.ок направляющей трубы, опор для оси. Необходимость разворота одной из створок влечет за собой увеличение габарито механизма загрузки и всего станка в целом. Целью изобретения является упрощение конструкции направляющего устройства для пруткового материала Поставленная цель достигается тем, что в направляющем устройстве для пруткового материала к токарным ,станкам, содержащем установленную в опорах трубу с закрепленными на е внутренней поверхности амортизирующими элементами, труба выполнена с продольным сквозным пазом, в которо размещены вдоль всей его длины введенные в устройство и закрепленные в опорах амортизирующие элементы, и установлена в опорах с возможностью поворота вокруг своей оси с последу щей фиксацией в заданном положении. i На фиг. 1 изображено направляюще устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел поворота и фиксации направляющей трубы, общий вид; на фиг. 4 - разрез Б-Б на фиг. 1. Устройство для пруткового матери ла может быть применено как на одно шпиндельных станках токарной группы так и на многошпиндельных токарных автоматах. Конструкция, предлагаемого устрой ства состоит из центральной трубы 1 с надетыми на нее (в плоскости чертежа) с правой стороны шестерней 2 и с левой - диском 3. Посередине между ними надет промежуточный диск 4. Шестерня 2 и диски 3 и 4 неподвижно закреплены на центральной трубе 1 и имеют равномерно расположенные по диаметру опорные отверстия; соответствующие друг другу отверстия соосны между собой и соответствующими шпинделями станка. В каждое опорное отверстие ведомой шестерни вставлена промежуточная деталь 5, зафиксированная на шестерне стопорным элементом, например винтом 6. В опорные отверстия дисков 3 и 4 и в отверстия промежуточных деталей вставлены по ходовой посадке несущие трубы 7, каждая из которых имеет продольный сквозной вырез 8 - с левой стороны проходит вдоль трубы до закрепленного на ней неподвижно зубчатого колеса 9, зубья которого имеют большой модуль, например 10 мм, и строго ориентированы относительно продольного выреза. Правый утолщенный конец несущей трубы 7 зафиксирован в отверстии промежуточной детали 5 подпружиненным пальцем 10, имеющим сквозной паз, куда одним из концов заходит рычаг 11, сидящий на оси 12, закрепленной на промежуточной детали. Наружная поверхность утолщенной части несущей трубы имеет кольцевую канавку 13, расположенную симметрично относительно того отверстия, куда заходит палец 10. Шестерня 2 является опорным элементом блока несущих труб; с левой стороны блока опорным элементом может быть конечная часть центральной трубы 1. К внутренней поверхности несущей трубы 7 с заданными интервалами по длине, например 300 мм, крепятся изогнутые плоские пружины 14, а в промежутках по длине трубы между этими пружинами в несущую трубу вставлены свободные концы других закрепленных на центральной трубе изогнутых плоских пружин-кронштейнов 15. На трущиеся поверхности пружинных опор может быть наплавлен износостойкий твердый сплав, например, сормайт. Напротив зубчатого колеса 9, сидящего на несущей трубе, находящейся в загрузочной позиции, расположена выведенная из зацепления с зубчатым колесом 9 uiTOK-рейка 16

3

nHeBf4aTH4ecKoro цилиндра 17, своей нижней частью посаженного по ходовой посадке на неподвижной оси 18. Крышка 19 пиевмоцилиндра 17 являетс одновременно направляющей для штока-рейки 16 и шарнирно соединена посредством оси 20 с штоком 21 диафрагменной пневмокамеры 22, способной качаться относительно оси 23. В верхней части крьш1ки 19 пневмоцилиндра закреплен палец 24, расположенный напротив нижнего плеча рычага 11, Подпружиненный палец 25 постоянно стремится отвести пневмоцилиндр с штоком-рейкой от зубчатого колеса 9.

Несущая труба 7 может занимать 2 положения: одно - фиксирующее является рабочим, другое - загрузочное. В рабочем положении каждая изогнутая плоская пружина 14 и свободный конец соответствующего пружинного кронштейна 15 образуют в данном месте замкнутую опору для прутка 26. Количество таких опор зависит от шага между ними и максимальной длины пруткового материала, предусмотренной для данного станка. Фиксация несущей трубы 7 в рабочем положении осуществляется стопорным пальцем 10.

Перед загрузкой токарного станка прутковым материалом 26 шток 21 пневмокамеры 22. толкает пневмоцилиндр 17, поворачивает его вокруг оси 18 и, тем самым вводит в зацепление шток-рейку 16 с зубчатым колесом 9. Одновременно палец 24 толкает рычаг 11, который, поворачиваясь вокруг оси 12, выводит подпружиненный палец 10 из отверстия в несушей трубе 1, При этом палец 1 не выводится полностью из кольцевой канавки 13 на утолщенной части несущей трубы и тем самым препятствует

894

перемещению ее вдоль продольной оси. В дальнейшем в верхнюю полость пневмоцилиндра 17 подводится воздух, шток-рейка 16 перемещается вниз, поворачивает зубчатое колесо 9 вместе с несущей трубой 7 до положения, когда изогнутые плоские пружины 14, поворачиваясь вместе с трубой, откроют доступ загружаемому прутку внутрь

несущей трубы. В этом положении штокрейка 16 останавливается, ее зубья удерживают зубчатое колесо 9 и несущую трубу 7 от проворота, а в устройство производится закатывание

прутка. Затем подается сжатый воздух в нижнюю полость пневмоцилиндра 17, шток-рейка 16 перемещается вверх и поворачивает несущую трубу 7 до положения, когда стопорный палец 10

оказывается напротив соответствующего отверстия на утолщенной части несущей трубы. Сжатый воздух из диафрагменной пневмокамеры 22 отводится, шток 21 перемещается вправо и, увлекая за собой пневмоцилиндр 17, выводит из зацепления шток-рейку 16 с зубчатым колесом 9. При этом отводит-, ся палец 24 от рычага 11, а подпружиненный палец 10 заходит в соответствующее отверстие на несущей трубе и стопорит ее. Для осуществления более надежного отвода пневмоцилиндра 17 на него дополнительно действует подпружиненный палец 25. Устройство готово к работе.

Последовательность работы отдельных .звеньев предлагаемого устройства может осуществляться автоматически

или же путем выдачи соответствующих команд с пульта управления.

Устройство для пруткового материала с боковой загрузкой в токарные станки проще по конструкции и меньше по габаритам. /4-/ noSepny/TJo

1П446Э

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ К АВТОМАТИЧЕСКИМ ТОКАРНЫМ СТАНКАМ ДЛЯ ПОДАЧИ МАТЕРИАЛА | 1931 |

|

SU38565A1 |

| Станок для заплетки канатов | 1976 |

|

SU614144A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Устройство для автоматического съема последовательно установленных на бобинодержателе паковок | 1977 |

|

SU737336A1 |

| Устройство съема и передачи деталей на токарном автомате | 1989 |

|

SU1712126A1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Ходовая тележка управляемого полуприцепа автопоезда | 1986 |

|

SU1357298A1 |

| Устройство для безотходной резки вращающихся труб | 1981 |

|

SU967690A1 |

| АВТОМАТ ДЛЯ СБОРКИ, ЗАЛИВКИ И ВЫБИВКИ ОБОЛОЧКОВЫХ ФОРМ | 1968 |

|

SU212474A1 |

| Станок для подгибки труб в панелях | 1973 |

|

SU496941A1 |

НАПРАВЛЯЩЕЕ УСТРОЙСТВО ДЛЯ ПРУТКОВОГО МАТЕРИАЛА К ТОКАРНЫМ СТАНКАМ, содержащее установленную в опорах трубу с эакрепленньмн на ее внутренней поверхности амортизирующими элементами, отличающееся тем, что, с целью упрощения конструкции, труба выполнена с продольным сквозным пазом, в котором размецены вдоль всей его длины введенные в устройство и закрепленные в опорах амрртизирующие элементы, и установлена в опорах с возможностью поворота вокруг своей оси с последующей фиксацией в заданном положении.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глубинный виброуплотнитель | 1984 |

|

SU1222794A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пробочный кран | 1925 |

|

SU1960A1 |

Авторы

Даты

1984-09-23—Публикация

1983-08-03—Подача