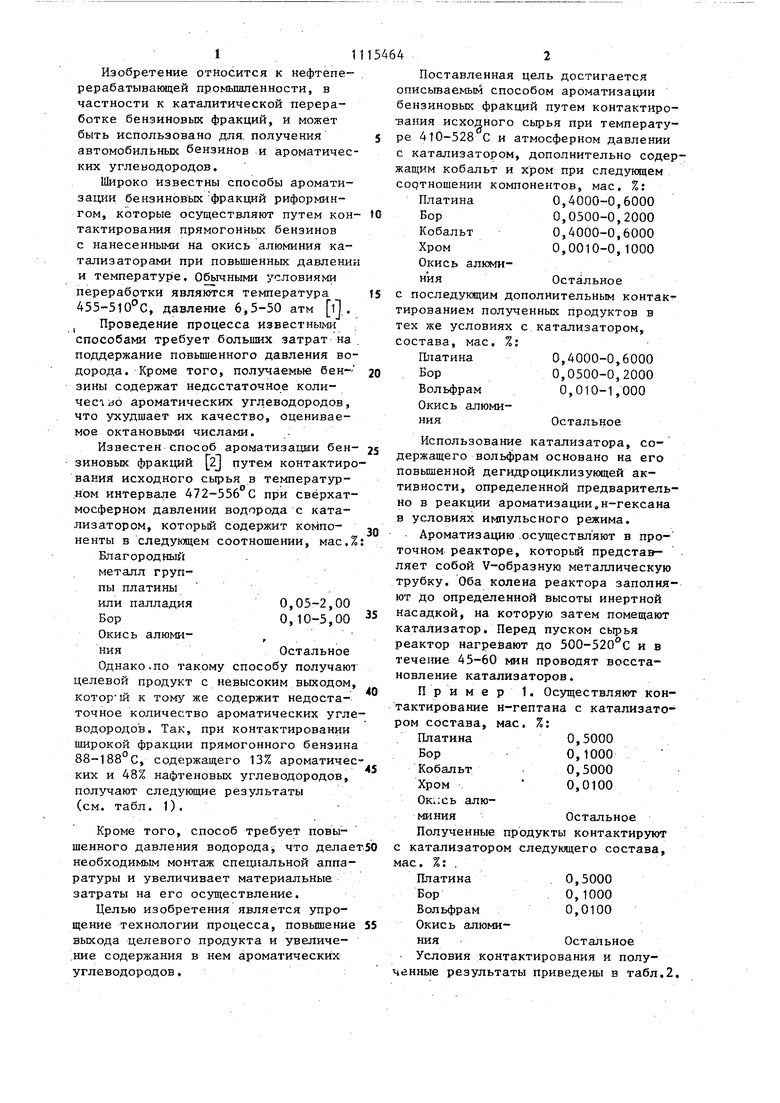

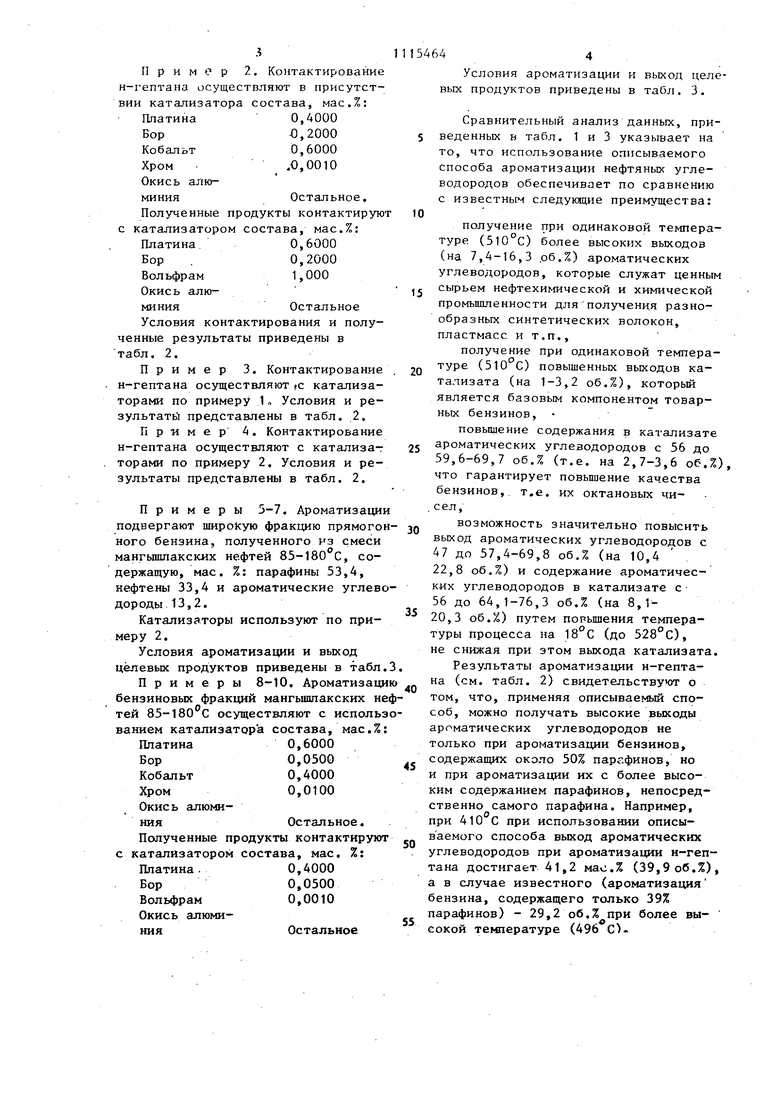

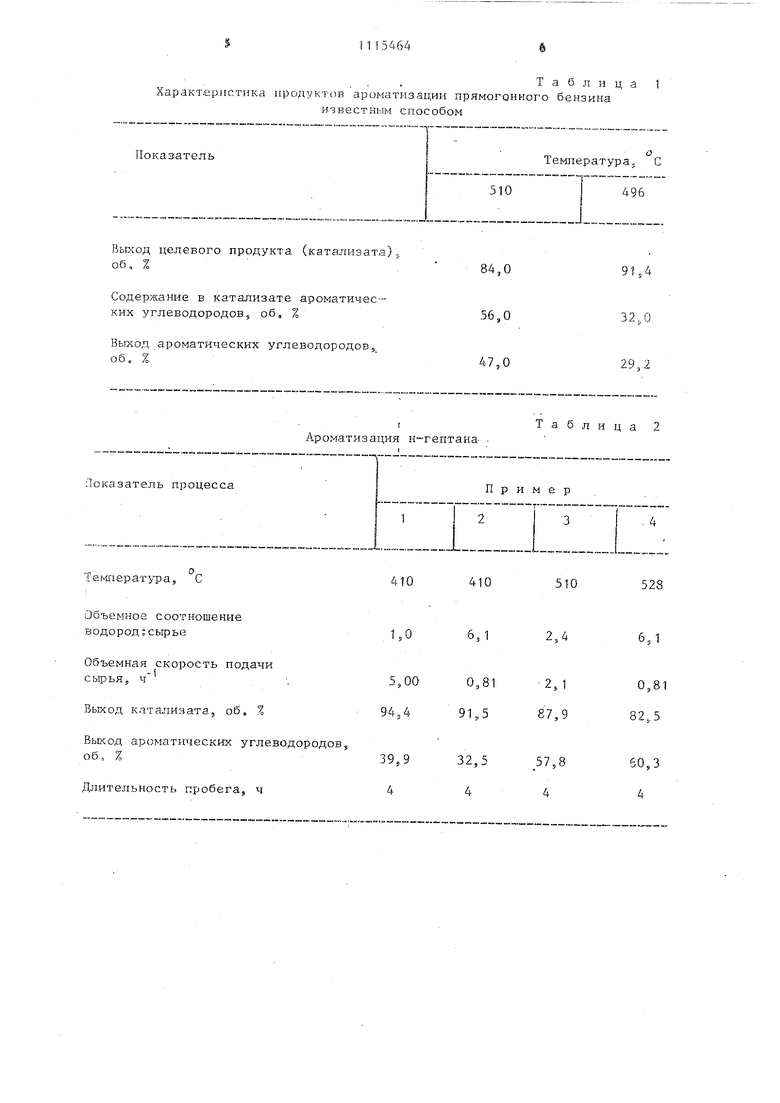

Изобретение отиосится к нефтеперерабатывающей промьшшенности, в частности к каталитической переработке бензиновых фракций, и может быть использовано для. получения автомобильных бензинов и ароматичес ких углеводородов. Широко известны способы ароматизации бензиновых фракций риформингом, которые осуществляют путем кон тактирования прямогонных бензинов с нанесенными на окись алюминия катализаторами при повышенных давлении и температуре. Обычными условиями переработки являются температура 455-510с, давление 6,5-50 атм l.. Проведение процесса известными способами требует больших затрат на поддержание повышенного давления во дорода. Кроме того, получаемые бенЗИНЫ содержат недостаточное количесч во ароматических углеводородов, что ухудшает их качество, оцениваемое октановыми числами. Известен способ ароматизации бензиновых фракций 2 путем контактиро вания исходного сырья в температурном интервале 472-556 С при свёрхатмосферном давлении водорода с катализатором, которьй содержит компоненты в следующем соотношении, мас,% Благородный металл группы платины или палладия 0,05-2,00 Бор0,10-5,00 Окись алюми- , нияОстальное Однако.по такому способу получаю целевой продукт с невысоким выходом которш к тому же содержит недостаточное количество ароматических угл водородов. Так, при контактировании широкой фракции прямогонного бензин 88-188°С, содержащего 13% ароматиче ких и 48% нафтеновых углеводородов, получают следующие результаты (см, табл, 1), Кроме того, способ требует повышенного давления водорода, что делае необходимым монтаж специальной аппаратуры и увеличивает материальные затраты на его осуществление. Целью изобретения является упрощение технологии процесса, повьш1енйе выхода целевого продукта и увеличе,ние содержания в нем ароматических углеводородов, Поставленная цель достигается описьгааемым способом ароматизации бензиновых фракций путем контактирования исходного сырья при температуре 410-528 С и атмосферном давлении с катализатором, дополнительно содержащим кобальт и хром при следукщем сортношении компонентов, мае, %: 0,4000-0,6000 Платина 0,0500-0,2000 Кобальт 0,4000-0,6000 0,0010-0,1000 Окись алкмнОстальноес последующим дополнительным контак тированием полученных продуктов в тех же условиях с катализатором, состава, мае, %; 0,4000-0,6000 Платина 0,0500-0,2000 Вольфрам 0,010-1,000 Окись алюмиОстальноения Использование катализатора, содержащего вольфрам основано на его повьшенной дегидроциклизующей активности, определенной предварительно в реакции ароматизации,н-гексана в условиях импульсного режима, Ароматизацию .осуществляют в проточном реакторе, которьй представляет собой V-образнук металлическую трубку. Оба колена реактора заполняют До определенной высоты инертной насадкой, на которую затем помещают катализатор. Перед пуском сырья реактор нагревают до 500-520°С и в течение 45-60 мин проводят восстановление катализаторов. Пример 1, Осуществляют контактирование н-гептана с катализатором состава, мае, %: Платина0,5000 БорО,1000 Кобальт0,5000 Хром 0,0100 Ок;;сь алюминияОстальноеПолученные продукты контактируют с катализатором следующего состава, мае, %: . Платина0,5000 Бор0,1000 Вольфрам 0,0100 Окись алюминияОстальное Условия контактирования и полученные результаты приведены в табл,2, 3 пример 2. Ко){тактирование н-гептана осуществляют в присутствии катализатора состава, мас.%: Платина0,4000 Бор0,2000 Кобальт0,6000 Хром.0,0010 Окись алюминияОстальное, Полученные продукты контактирую с катализатором состава, мас.%: Платина.0,6000 Бор .0,2000 Вольфрам1,000 Окись алюминия Остальное Условия контактирования и полученные результаты приведены в табл, 2. Пример 3. Контактирование н-гептана осуществляют fC катализаторами по примеру 1„ Условия и результаты представлены в табл. 2. Пример i, Контактирование н-гептана осуществляют с катализаторами по примеру 2. Условия и результаты представлены в табл. 2. Примеры 5-7. Ароматизаци подвергают широкую фракцию прямого ного бензина, полученного из смеси мангьшшакских нефтей SS-ISO C, содержащую, мае. %: парафины 53,4, нефтены 33,4 и ароматические углев дороды 13,2. Катализаторы используют по примеру 2. Условия ароматизации и выход целевых продуктов приведены в табл Примеры 8-10. Ароматизац бензиновых фракций мангьшшакских н тей 85-180с осуществляют с исполь ванием катгшизатора состава, мас.% Платина0,6000 Бор0,0500 Кобальт0,4000 Хром0,0100 Окись алюминияОстальное. Полученные продукты контактирую с катализатором состава, мае. %: Платина.0,4000 Бор 0,0500 Вольфрам0,0010 Окись алюминияОстальное644 Условия ароматизации и выход целевых продуктов приведены в табл. 3. Сравнительный анализ данных, приведенных в табл. 1 и 3 указывает на то, что использование описываемого способа ароматизации нефтяных углеводородов обеспечивает по сравнению с известным следующие преимущества: получение при одинаковой температуре (510 с) более высоких выходов (на 7,4-16,3 .об.%) ароматических углеводородов, которые служат ценным сырьем нефтехимической и химической промьшшенности дляполучения разнообразных синтетических волокон, пластмасс и т.п., получение при одинаковой температуре (510 С) повышенных выходов катализата (на 1-3,2 об.%), который является базовым компонентом товарных бензинов, повышение содержания в катализате ароматических углеводородов с 56 до 59,6-69,7 об.% (т.е. на 2,7-3,6 об.%), что гарантирует повышение качества бензинов,, т.е. их октановых чис ел, возможность значительно повысить выход ароматических углеводородов с 47 до 57,4-69,8 об.% (на 10,4 22,8 об.%) и содержание ароматических углеводородов в катализате е 56 до 64,1-76,3 об.% (на 8,120,3 об.%) путем порьпвения температуры процесса на 18с (до 528°С), не снижая при зтом выхода катализата. Результаты ароматизации н-гепта- на (см. табл. 2) свидетельствуют о том, что, применяя описываемый способ, можно получать высокие выходы ароматических углеводородов не только при ароматизации бензинов, содержащих около 50% парафинов, но и при ароматизации их е более высоким содержанием парафинов, непосредственно самого парафина. Например, при 410с при использовании описываемого способа выход ароматических углеводородов при ароматизации н-гептана достигает 41,2 мао.% (39,9об,%), а в случае известного (ароматизация бензина, содержащего только 39% парафинов) - 29,2 об, более высокой теьетературе (496 С)Характ,еристика продуктов ароматизации прямогднного бензина известным способом Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2417249C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2337127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И/ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2009 |

|

RU2425091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2082748C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1991 |

|

RU2030442C1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| Способ получения ароматических углеводородов | 1976 |

|

SU614126A1 |

| Способ переработки низкооктановых бензиновых фракций | 1989 |

|

SU1715826A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ | 2005 |

|

RU2289610C1 |

| Способ переработки бензина термических процессов | 1986 |

|

SU1395653A1 |

СПОСОБ АРОМАТИЗАЩ1И БЕНЗИНОВЫХ ФРАКЦИЙ путем контактирования исходного сырья при повьшекной температуре в присутствии водорода с катализатором, содержащим платину, бор на окиси алюминия, о т л и .ч а ю щ и и с я тем, что, с целью упрощения технологии процесса, повьшения выхода целевого продукта и увеличения содержания в нем ароматических углеводородов, контактирование проводят при температязе 410-528 С и . атмосферном давлении с катализатором, дополнительно содержат кобальт и хром при следующем соотношении компонентов, мае. %: Платина0,4-0,6 Бор0,05-0,2 Кобальт0,4-0,6 . Хром . 0,001-0,1 Окись алюминияОстальное .полученные продукты дополнительно $ контактируют в тех же условиях с (Л катализатором состава, мас.%: Платина0,4-0,6 Бор0,05-0,2 Вольфрам0,01-1,0 Окись алюминияОстальное СП 4k Од 4

Показатель

Выход целевого гфодукта (катализата),, об, %

Содержание в катализате ароматических углеводородов, об, %

Выход ароматических углеводородов, об, %

/Ароматизация н гептана

Теьтерат -ра, С

Объемное соотношение водород;сырье

Объемная скорость подачи

СЬГрЬЯ, Ч

Выход катализата.,, об. %

Выход ароматических углеводородов, об, %

Длительность пробега, ч

Температура. С

496

510

84,0

91,4

56 „О

32,0

47,0

29,2

Таблица 2

410

410

510

528

6,1

2,4

6,1

1,0

Ароматизация прямогонного бензина

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Б.Гейтс, Дж.Кетцир, Г.Шуйт Химия каталитических процессов, М., Мир, 1981, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения противогрибкового полусинтетического полиенового антибиотика | 2020 |

|

RU2751333C1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

Авторы

Даты

1985-09-15—Публикация

1982-12-24—Подача