Изобретение относится к способу переработки низкооктановых бензиновых фракций и может быть использовано в нефтеперерабатывающей промышлен ности..

Известен способ гидрокрекинга нормальных алканов С6-С накатализато- pax, содержащих никель на синтетическом мордените с соотношением SiOg-. AljO-j 10:8. Процесс осуществляют при 340-420°С, давлении 4,0 МПа, объемной скорости подачи сырья 0,5-1,5 ч и соотношении водород - сырье 5:1.

Известен способ повышения октанового числа пентангексановой фракции бензина путем селективного гидрокрекинга при 350-450°С, давлении 2,0 - 4,0 МПа, объемной скорости подачи сырья 0,5-4,0 и циркуляции водо- родсодержащего газа 500-1500 нм /м сырья на катализаторах, состоящих из цеолита типа эрионит с добавками никеля, молиблена или вольфрама.

Наиболее близким к предлагаемому является способ переработки низкооктановых бензиновых фракций в присутстсл

00

ю

О)

вии цеолитсодержащего катализатора, iipомотированного металлами VIII группы периодической системы при 320 О 400еС, давлении 2-3 МПа,1 объемной скорости подачи сырья на катализатор 1.-4 объемном соотношении водородсодержащий газ - сырье (500-1500):1.

Однако способ дает низкий выход продуктов переработки при.недостаточно высоком, октановом числе.

Цель изобретения - повышение октанового числа и выхода продуктов переработки.

Поставленная цель достигается тем, что согласно способу переработки ниэ- кооктановых бензиновых фракций в присутствии водорода и цеолитсодержащего Катализатора, промотированного метал- лами/VlII группы Периодической системы, при котором исходное сырье предварительно смешивают с ароматическими углеводоррдами Cg-Сц процессов рифор- минга и пиролиза бензиновt коксования углей и каталитического превращения ароматических углеводородов, взятыми в количестве 3-20 мае.%.

При м ер 1 (известный способ).. Бензиновую фракцию, выкипающую в пре- делах 82 168°0, с октановым числом 46 пунктов по моторному методу (46 п (ММ)) s содержащую, мае. %: парафины 69 нафтены 18; ароматики 13, подвергают гидропереработке на промышленном цеолит содержащем катализаторе ВД-ЗП, содержащем, мае.%: закись никеля 4,0; оксид моли бд ена 19,0, цеолит У 9,0$ высококремнеземный цеолит ЦВМ 30,0, оксид алюминия остальное, при ЗЗОаС, давлении 3,5 МПа, объемной скорости подачи сырья .4 ,ч , подаче водорода 250 нм /м ёырья.

Полученный катализат имеет октановое число 64 н (ММ). Выход катализа , на сырьевую смесь 82,5 . Разница октановых чисел сырья и катализата :

13 -п.- ; . .. :.. ; ;. ;

П р и м е р 2. В бензиновую фрак- . дию, выкипающую в пределах 82-168°С с октановым числом 46 п (ММ), содержа щую, мае,%; парафины 69; нафтены 18 J ароматики 13, смесь &роматичёЈ ких углеводородов Су (60 ja2c, ajK Матические углеводороды (35 Цс,%). ароматические углеводороды С Ц., X (5 мас,), в количестве 3 мае на сырье. Смесь ароматических углеводорс(

0

5

20

0

:

; ;

дов С -С является продуктом процессов каталитического превращения ароматических углеводородов: изомеризации, гидродеалкилирования, трансал- килирования и диспропорционирования. Сьгрьевую смесь подвергают гидропереработке на промьипленном катализаторе КД-Зп аналогично примеру 1.

Полученный катализат имеет октановое число 69 п (ММ). Вьрсод катализа- та на (сырьевую смесь 85,0 мае.%, Разница октановых чисел сырья и катали- зата 23 п.

При м е р ы 3-5. Процесс ведут аналогично примеру 2 при подаче в сырье различного количества смеси ароматических углеводородов С а Сц .

П РИМ ер 6. Процесс проводят аналогично примеру 1, перерабатывая бензиновую фракцию - бензольно-толу- ольный рафинат, выкипающий э преде- лах 35-125 0 и содержащий, мас,%: парафины 95; нафтены 3; ароматически 2. Октановое число 63 п (ММ).

Полученный катализат имеет октановое число 77,3 п (ММ). Выход катализа та на сырье 71,2 мае.%,. Разница октановых чисел сырья и катализата 14,3 и.

При м е р ы 7 и 8. Процесс ведут примеру 6 при подаче в сырье различного количества смеси ароматических углеводородов Ctj-C.

П р и м е Р 9. Процесс проводят аналогично примеру 1, перерабатывая бензиновую фракцию, выкипающую в пределах 25-65°С и содержащую парафиновые углеводороды C5-Gg. Октановое число 1п (ММ).

Полученный катализат имеет октановое число 83 п. (ММ). Выход катализа - та на сырье 72 мас.%. Разница октановых чисел сырья и катализата 12 п.

Ц р и м ер ы 10 и 11. Процесс- ведут, аналогично примеру 9 при подаче в сырье различного количества смеси -ароматических углеводородов Cj|-G ц .

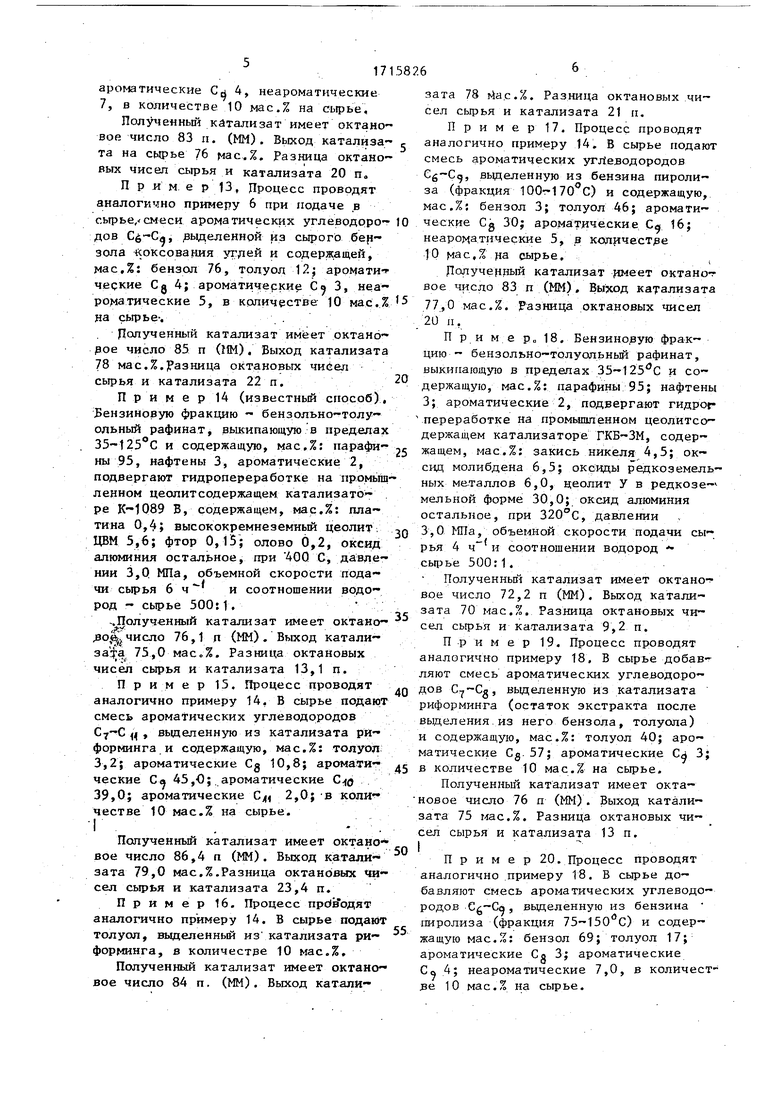

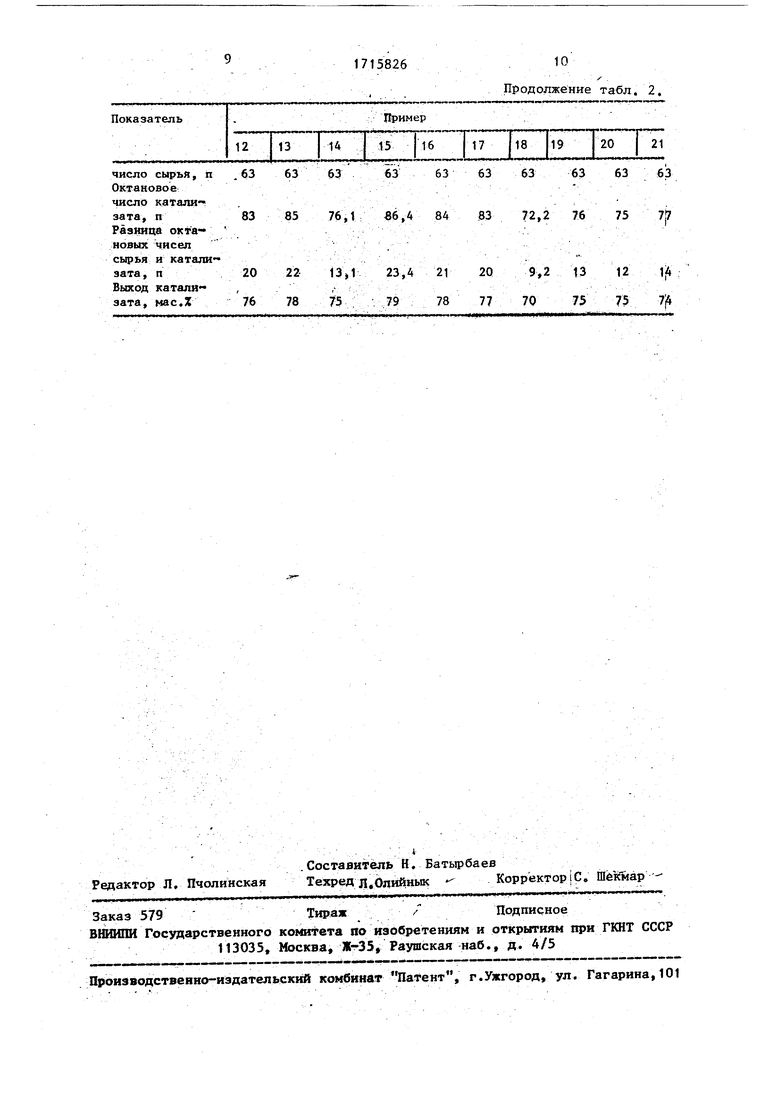

Результаты гидропереработки новой фракции по примерам 1-11 приведены в табл. 1. -. ..

Пример 12. Процесс проводят аналогично примеру 6 при подаче в сы- рье смеси ароматических углеводородов , выделенной из бензина пиролиза и содержащей, мас.%: бензол 69; толуол 17; ароматические Cj 3,

40

45

ароматические С 4, неароматические 7, в количестве 10 мас.% на сырье .

Полученный катализат имеет октановое число 83 п. (ММ). Выход катализа- та на сырье 76 мас.%. Разница октановых чисел сырья и катализа та 20 и.

П р и м. е р 13, Процесс проводят аналогично примеру 6 при подаче в сырье/смеси ароматических углеводородов , выделенной из сырого бензола -коксования углей и содержащей, мас.%: бензол 76, толуол 12; аромати- Чёские Cg 4; ароматические 3, неароматические 5, в количестве 10 мас.% на сырье-..

Полученный катализат имеет октановое число 85 п (Ш), Выход катализата 78 мас.%.разница октановых чисел сырья и катализата 22 п.

Пример 14 (известный способ). Бензиновую фракцию - бензольно-толу- ольный рафинат, выкипающую в пределах 35-125°С и содержащую, мас.%: парафины 95, нафтены 3, ароматические 2, подвергают гидропереработке на промышленном цеолитсодержащем катализато - . ре K-1Q89 Б, содержащем, мас.%: платина 0,4; высококремнеземный цеолит. ЦВМ 5,6; фтор 0,15; олово 6,2, оксид алюминия остальное, при 400 С, давлении 3,0 МПа, объемной скорости подаt

чи сырья 6 чи соотношении водород - сырье 500:1.

-.Полученный катализат имеет октано- до число 76,1 п (ММ). Выход катали- 75,0 мас.%. Разница октановых чисел сырья и катализата 13,1 п.

Пример 15. Процесс проводят аналогично примеру 14. В сырье подают смесь ароматических углеводородов С7-С ад, выделенную из катализата рй форминга и содержащую, мас.%: толуол 3,2; ароматические Cg 10,8; ароматические С л 45,0; ароматические Сда 39,0; ароматические С 2,0; в количестве 10 мас.% на сырье.

I.V

Полученный катализат имеет октановое число 86,4 п (ММ). Выход катали- зата 79,0 мас.%.Разница октановых чисел сырья и катализата 23,4 п.

Пример 16. Процесс приводят аналогично примеру 14. В сырье подают толуол, выделенный из катализата ри форминга, в количестре 10 мас.%.

Полученный катализат имеет октановое число 84 п. (ММ). Выход катали

5

0

5

0

5

0

5

0

5

зата 78 мас.%. Разница октановых чисел сырья и катализата 21 п.

П р и м е р 17. Процесс проводят аналогично примеру 14. В сырье подают смесь ароматических углеводородов Gg-Cg, выделенную из бензина пиролиза (фракция 100г-170°С) и содержащую, мас.%: бензол 3; толуол 46; ароматические Cg 30; ароматические С 16; неаромдтические 5, в количестве |0 мае,% на сырье.

Полученный катализат имеет октанот вое число 83 п (ММ). Выход катализата 77,0 мас.%. Разница октановых чисел 20 п,

П р и м.е р„ 18. Бензиновую фракцию - бензольно-толуольный рафинат, выкипающую в пределах 35-125°С и содержащую, мас.%: парафины 95; нафтены 3; ароматические 2, подвергают гидрог переработке на промышленном цеолитсодержащем катализаторе ГКБ-ЗМ, содержащем, мас.%: закись никеля 4,5; оксид молибдена 6,5; оксиды редкоземельных металлов 6,0, цеолит У в редкозе-v мельной форме 30,0; оксид алюминия остальное, при 320°С, давлении 3,0 МПа, объемной скорости подачи сырья 4 ч и соотношении водород сырье 500:1.

Полученный катализат имеет октано- вое число 72,2 п (ММ). Выход катализата 70 мас.%. Разница октановых чисел сырья и катализата 9,2 п.

П р и мер 19, Процесс проводят аналогично примеру 18. В сырье добавляют смесь ароматических углеводородов С7-Св, выделенную из катализата риформинга (остаток экстракта после выделения.из него бензола, толуола) и содержащую, мас.%: толуол 40; ароматические Cg.57; ароматические Са 3; в количестве 10 мас.% на сырье.

Полученный катализат имеет окта- новое число 76 п (ММ). Выход катализата 75 мас.%. Разница октановых чисел сырья и катализата 13 п.

I

Пример 20. Процесс проводят

аналогично примеру 18. В сырье добавляют Смесь ароматических углеводородов , выделенную из бензина пиролиза (фракция 75-150лС) и содержащую мас.%: бензол 69; толуол 17; ароматические Сд 3; ароматические Со 4; неароматические 7,0, в количест зе 10 мас.% на сьфье.

Полученный катализат имеет октановое число 75 п (ММ). Выход катализа- та 75,0 мас.%. Разница октановых чисел сырья и катализата 12 п.

П р и м е р 21. Процесс проводят аналогично примеру 18. В сырье добавляют бензол, выделенный из жидких продуктов коксования углей в количестве 10 мас.% на сырье.

Полученный катализат имеет октановое число 77 п (ММ). Выход катализата 74 мас.%. Разница октановых чи сел сырья и катализата 14 п

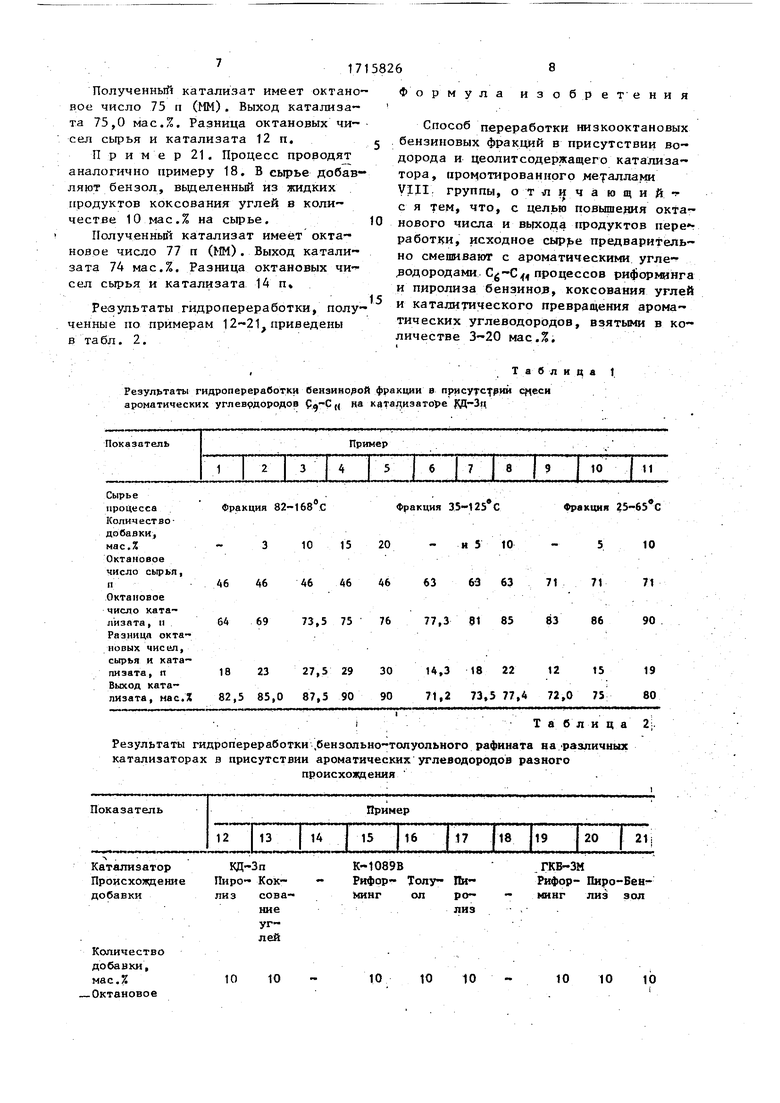

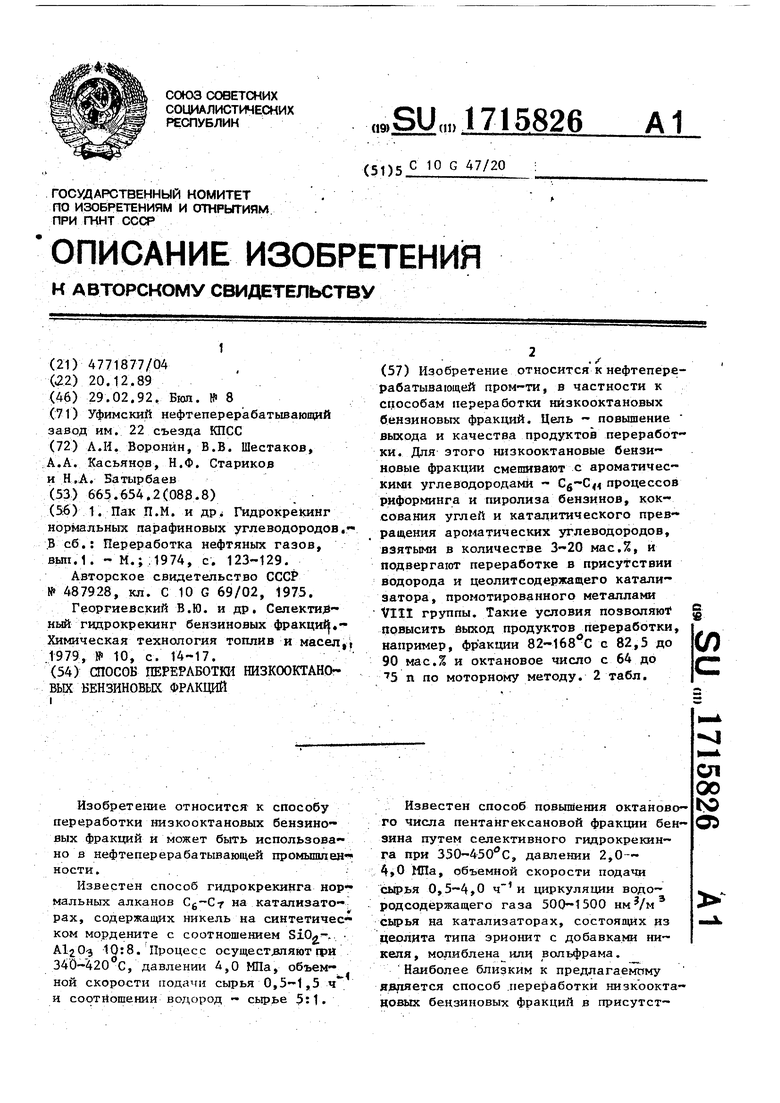

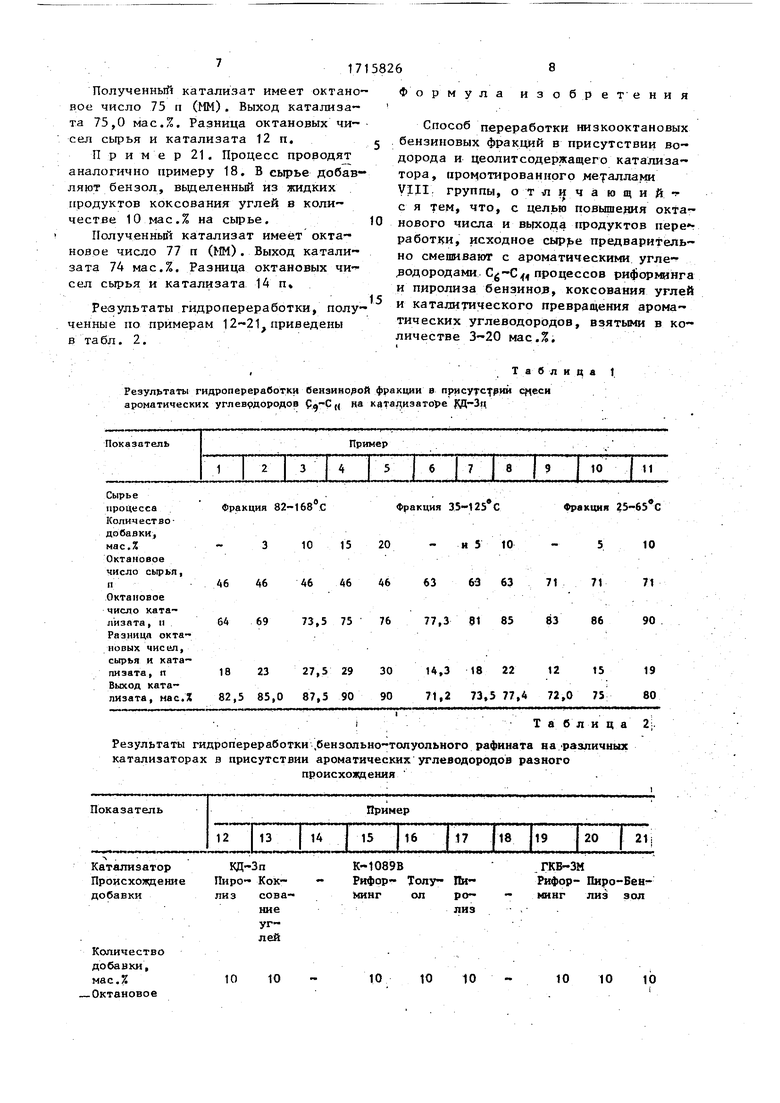

Результаты гидропереработки, полученные по примерам 12-21,приведены в та бл. 2. .

Формула изобретения

Способ переработки низкооктановых бензиновых фракций в присутствии водорода и цеолитсодержащего катализатора, промотированнрго металлами VIII группы, о т л и ч а ю щ и и с я тем, что, с целью повышения нового числа и выхода продуктов работки, исходное сырье предварительно смешивают с ароматическими угле- - .водородами. процессов риформинга и пиролиза бензинов, коксования углей и каталитического превращения ароматических углеводородов, взятыми в количестве 3-20 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктанового компонента бензина | 1990 |

|

SU1772135A1 |

| Способ переработки бензиновых фракций с низким содержанием нефтеновых углеводородов | 1990 |

|

SU1772136A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1999 |

|

RU2144941C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1999 |

|

RU2144940C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (ЭКОФОРМИНГ) | 2006 |

|

RU2417251C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 2004 |

|

RU2268913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1993 |

|

RU2039790C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 2005 |

|

RU2284343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2019 |

|

RU2702134C1 |

Изобретение относится к нефтеперерабатывающей пром-ти, в частности к способам переработки низкооктановых бензиновых фракций. Цель - повышение выхода и качества продуктов переработки. Для этого низкооктановые бензиновые фракции смешивают с ароматическими углеводородами - Cg-C процессов риформинга и пиролиза бензинов, коксования углей и каталитического превращения ароматических углеводородов, взятыми в количестве 3-20 мас.%, и подвергают переработке в присутствии водорода и цеолитсодержащего катализатора, промотированного металлами VIII группы. Такие условия позволяю повысить выход продуктов переработки, например, фракции 82-168 С с 82,5 до 90 мас.% и октановое число с 64 до 75 п по моторному методу. 2 табл. с. « (О

. Т а б л и д а

Результата гидропереработки бензиновой фракдои в присутствий РМеси ароматических углеврдородов (( на катадизаторе ВД-Зц

катализаторах в присутствии ароматических углеводородов разного

происхоодения

10

10

ю ю

10

10

10

число сырья, п ,63 63

Октановое

число катали-

зата, п83 85

Разница окта-

новых чисел

сырья и катали

зата, п20 22

Выход катали

эата, мае Л76 78

63

63

63

63 63

63 63 63

76,1 S6,4 84 83 72,2 76 75 7J7

13 , Г. 23,4 21 209,2 13 12 1,4

757978 77 70 75 75 74

1715826

10

х .

Продолжение табл. 2.

63

63

63 63

63 63 63

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пак П.М | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Способ получения парафиновых углеводородов изостроения | 1973 |

|

SU487928A1 |

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Георгиевский В.Ю | |||

| и др | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-02-28—Публикация

1989-12-20—Подача