Изобретение относится к обработке металлов давлением и может быть использовано при проектировании и модернизации распределительно-подающих механизмов станов холодной прокатки труб (ХПТ).

Известен распределительно-подающий механизм стана ХПТ, включающий приводной вал с кулачком, смонтированный в рамке и на рычаге ролик, ведущий вал подачи и кинематически связанный с ведущим валом подачи посредством кривошипов и жесткой тяги ведомый вал подачи. При этом указанный рычаг с роликом жестко закреплен на ведущем валу подачи для сообщения последнему движения поворота. Кроме того, в кривощипе ведущего вала выполнен продольный паз, в котором размещен сухарь, щарнирно связанный.с одним из концов тяги и взаимодействующий посредством гайки с винтом, вращаемым вручную только при остановленном (неработающем) механизме и стане для смены положения сухаря вдоль паза кривощипа и изменения длины плеча кривошипа, что не позволяет регулировать передаточное число между ведущим и ведомым валом и величину подачи заготовки в стане при ее

прокатке 11. кI J

Однако элементы кинематической цепи подачи имеют динамические перегрузки, возникающие при работе механизма из-за выполнения тяги в виде жесткого звена, в результате чего отдельные узлы механизма часто подвергаются разрущению, что ведет к простоям стана и, вследствие этого, к снижению его производительности.

Наиболее близким к предлагаемому является распределительно-подающий механизм стана холодной прокатки труб, включающий приводной вал с кулачком, ведущий вал подачи заготовки с жестко закрепленным рычагом, несущим ролик, смонтированный в рамке, ведомый вал подачи, установленные на ведуцем и ведомом валах подачи соответственно ведущий и ведомый кривошипы с продольными пазами, шарнирно связанные между собой тягой, и регулятор величины подачи заготовки 2.

Однако этот механизм не может регулировать величину подачи в процессе прокатки (на ходу стана). Указанная невозможность регулировки приводит к увеличению потерь металла в виде обрези концевых участков с консольной кривизной, обусловленной неоптимальным режимом прокатки переднего участка заготовки, а также к снижению общей производительноети стана, связанному с тем, что величину подачи в настоящее время приходится выбирать из условия минимальных потерь металла из-за концевой консольной кривизны, которая (как показала практика) тем больше, чем больше величина подачи при прокатке переднего участка заготовки.

Цель изобретения - повышение производительности стана путем регулирования

величины подачи заготовки в процессе ее прокятки.

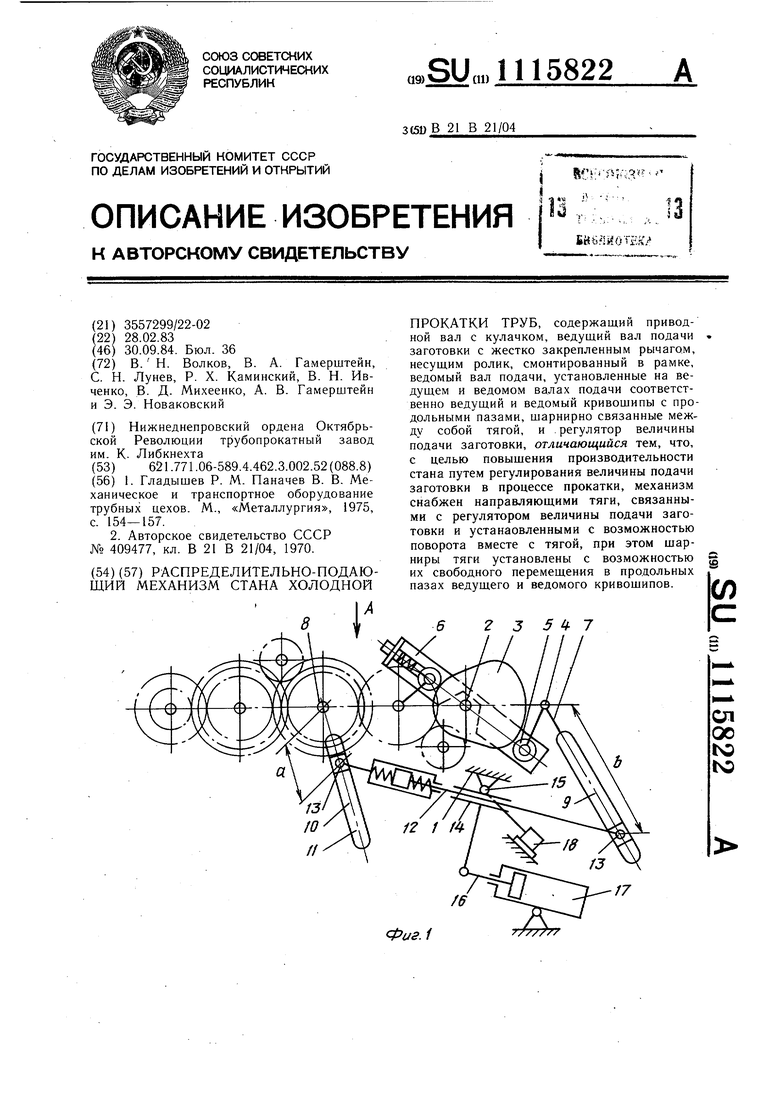

Поставленная цель достигается тем, что распределительно-подающий механизм стана холодной прокатки труб, содержащий приводной вал с кулачком, ведущий вал подачи заготовки с жестко закрепленны.м рычагом, несущим ролик, смонтированный в рамке, ведомый вал подачи, установленные на ведущем и ведомом валах подачи соответственно ведущий и ведомый кривощипы с продольными пазами, шарнирно связанные между собой тягой, и регулятор величины подачи заготовки, снабжен направляющими тяги, связанными с регулятором величины подачи заготовки и установленны.ми с возможностью поворота вместе с тягой, при этом шарниры тяги установлены с возможностью их свободного перемещения в продольных пазах ведущего и ведомого кривошипов.

Вращательно и поступательно подвижные соединения кривошипов с тягой и размещение тяги в направляющих (при неподвижном состоянии последних) позволяет сообщить рабочее движение поворота от ведущего к ведомому валу подачи без поворотно-качательного движения тяги, а только за счет поступательных перемещений тяги в ее направляющих и ползунов - вдоль пазов кривошипов и также за счет вращательного движения ползунов вокруг их осей благодаря их выполнению в виде шарниров (роликов).

Возможность поворота на заданный угюл направляющих тяги сов.местно с тягой позволяет изменять величины рабочих плеч кривошипов и их соотношение не только при остановленном стане, но и в процессе прокатки (т. е. во время работы стана) за счет одновременного регулировочного смещения ползунов-роликов вдоль кривошипов на необходимые величины в противоположных направлениях. Такое регулировочное смещение и изменение положения ползунов может осуществляться в соответ. ствии с технологически.м режимом несколько раз за время прокатки каждой трубы, например один раз в начале прокатки.

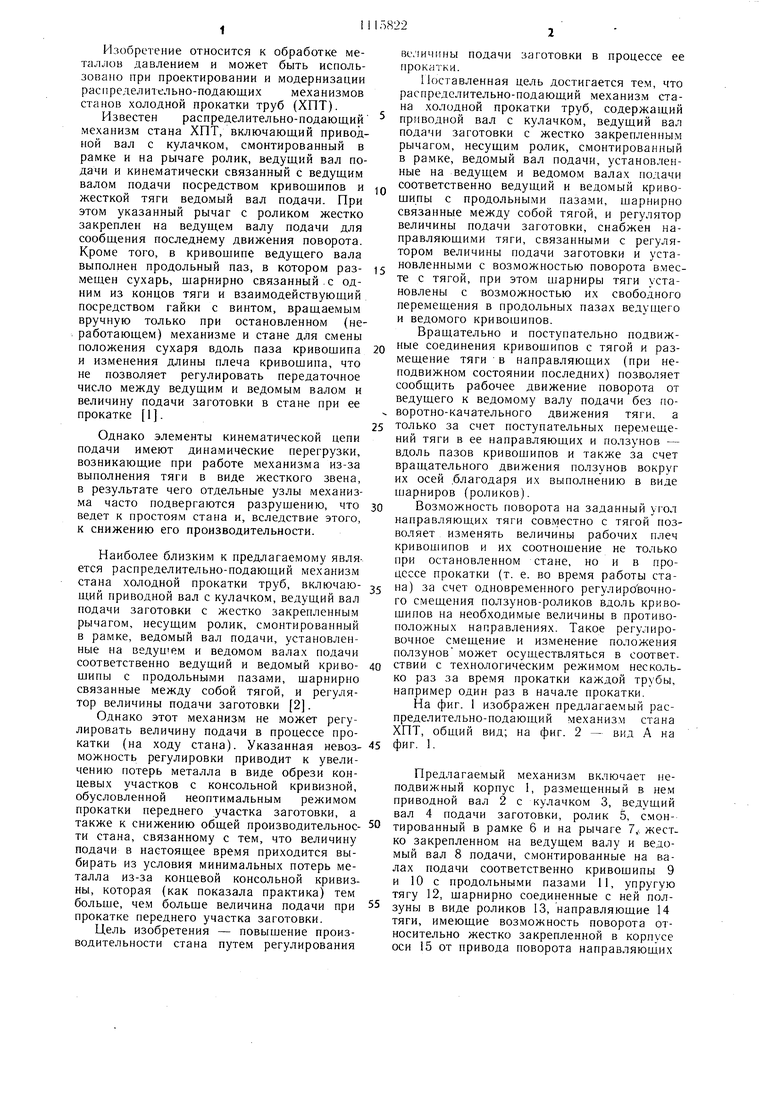

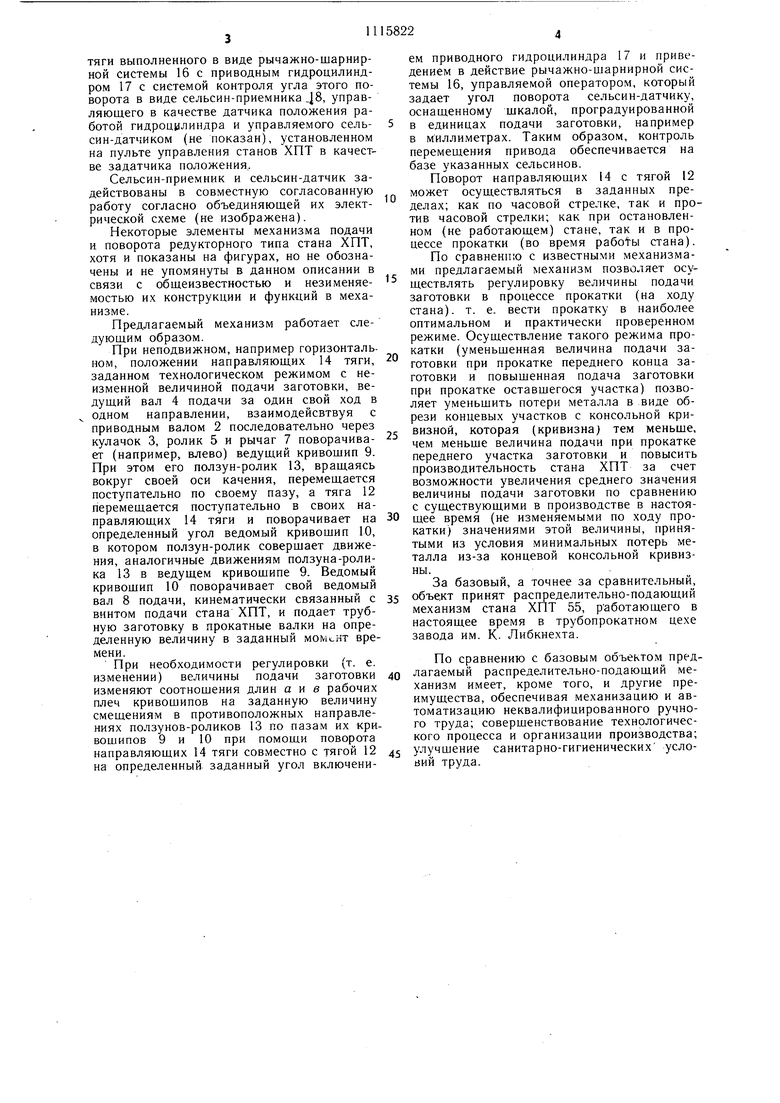

На фиг. 1 изображен предлагаемый распределительно-подающий механизм стана ХПТ, общий вид; на фиг. 2 - вид А на фиг. 1.

Предлагаемый механизм включает неподвижный корпус I, размещенный в нем приводной вал 2 с кулачком 3, ведущий вал 4 подачи заготовки, ролик 5, смонтированный в рамке 6 и на рычаге 7„. жестко закрепленном на ведущем валу и ведомый вал 8 подачи, смонтированные на валах подачи соответственно кривошипы 9 и 10 с продольными пазами 11, упругую тягу 12, щарнирно соединенные с ней ползуны в виде роликов 13, направляющие 14 тяги, имеющие возможность поворота относительно жестко закрепленной в корпусе оси 15 от привода поворота направляющих

тяги выполненного в виде рычажно-шарнирной системы 16 с приводным гидроцилиндром 17 с системой контроля угла этого поворота в виде сельсин-приемника 48, управляющего в качестве датчика положения работой гидроцилиндра и управляемого сельсин-датчиком (не показан), установленном на пульте управления станов ХПТ в качестве задатчика положения.

Сельсин-приемник и сельсин-датчик задействованы в совместную согласованную работу согласно объединяющей их электрической схеме (не изображена).

Некоторые элементы механизма подачи и поворота редукторного типа стана ХПТ, хотя и показаны на фигурах, но не обозначены и не упомянуты в данном описании в связи с общеизвестностью и незименяемостью их конструкции и функций в механизме.

Предлагаемый механизм работает следующим образом.

При неподвижном, например горизонтальном, положении направляющих 14 тяги, заданном технологическом режимом с неизменной величиной подачи заготовки, ведущий вал 4 подачи за один свой ход в одном направлении, взаимодейсвтвуя с приводным валом 2 последовательно через кулачок 3, ролик 5 и рычаг 7 поворачивает (например, влево) ведущий кривощип 9. При этом его ползун-ролик 13, вращаясь вокруг своей оси качения, перемещается поступательно по своему пазу, а тяга 12 перемещается поступательно в своих направляющих 14 тяги и поворачивает на определенный угол ведомый кривощип 10, в котором ползун-ролик соверщает движения, аналогичные движениям ползуна-ролика 13 в ведущем кривощипе 9. Ведомый кривощип 10 поворачивает свой ведомый вал 8 подачи, кинематически связанный с винтом подачи стана ХПТ, и подает трубную заготовку в прокатные валки на определенную величину в заданный времени.

При необходимости регулировки (т. е. изменении) величины подачи заготовки изменяют соотнощения длин айв рабочих плеч кривошипов на заданную величину смещениям в противоположных направлениях ползунов-роликов 13 по пазам их кривошипов 9 и 10 при помощи поворота направляющих 14 тяги совместно с тягой 12 на определенный заданный угол включением приводного гидроцилиндра 17 и приведением в действие рычажно-щарнирной системы 16, управляемой оператором, который задает угол поворота сельсин-датчику, оснащенному щкалой, проградуированной в единицах подачи заготовки, например в миллиметрах. Таким образом, контроль перемещения привода обеспечивается на базе указанных сельсинов.

Поворот направляющих 14 с тягой 12 может осуществляться в заданных пределах; как по часовой стрелке, так и против часовой стрелки; как при остановленном (не работающем) стане, так и в процессе прокатки (во время pa6otbi стана).

По сравнению с известными механизмами предлагаемый механизм позволяет осуществлять регулировку величины подачи заготовки в процессе прокатки (на ходу стана), т. е. вести прокатку в наиболее оптимальном и практически проверенном режиме. Осуществление такого режима прокатки (уменьщенная величина подачи заготовки при прокатке переднего конца заготовки и повыщенная подача заготовки при прокатке оставщегося участка) позволяет уменьщить потери металла в виде обрези концевых участков с консольной кривизной, которая (кривизна) тем меньше, чем меньще величина подачи при прокатке переднего участка заготовки и повысить производительность стана ХПТ за счет возможности увеличения среднего значения величины подачи заготовки по сравнению с существующими в производстве в настоящее время (не изменяемыми по ходу прокатки) значениями этой величины, принятыми из условия минимальных потерь металла из-за концевой консольной кривизны.

За базовый, а точнее за сравнительный, объект принят распределительно-подающий механизм стана ХПТ 55, работающего в настоящее время в трубопрокатном цехе завода им. К- Либкнехта.

По сравнению с базовым объектом предлагаемый распределительно-подающий механизм имеет, кроме того, и другие преимущества, обеспечивая механизацию и автоматизацию неквалифицированного ручного труда; соверщенствование технологического процесса и организации производства; улучщение санитарно-гигиенических условий труда.

|oh-d PrS

iT aISHf

л

V

/7

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Подающе-поворотный механизм стана холодной прокатки труб | 1983 |

|

SU1158261A1 |

| Распределительно-подающий механизм стана холодной прокатки труб | 1983 |

|

SU1171130A1 |

| Распределительно-подающий механизм стана холодной прокатки труб | 1984 |

|

SU1222340A1 |

| Распределительно-подающий механизм редукторного типа стана холодной прокатки труб (его варианты) | 1984 |

|

SU1212639A1 |

| Распределительно-поворотный механизм стана холодной прокатки труб | 1985 |

|

SU1266584A1 |

| Распределительный подающе-поворотныйМЕХАНизМ CTAHA ХОлОдНОй пРОКАТКиТРуб | 1978 |

|

SU831239A1 |

| Механизм поворота в стане холодной прокатки труб | 1980 |

|

SU931249A1 |

| Преобразователь равномерного вращения в неравномерное стана холодной прокатки труб | 1983 |

|

SU1156751A1 |

| Распределительный подающе-поворот-Ный МЕХАНизМ CTAHA ХОлОдНОй пРОКАТ-Ки ТРуб | 1979 |

|

SU839630A1 |

| Механизм подачи стана холодной прокатки труб | 1991 |

|

SU1795918A3 |

РАСПРЕДЕЛИТЕЛЬНО-ПОДАЮЩИЙ МЕХАНИЗМ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ, содержащий приводной вал с кулачком, ведущий вал подачи . заготовки с жестко закрепленным рычагом, несущим ролик, смонтированный в рамке, ведомый вал подачи, установленные на ведущем и ведомом валах подачи соответственно ведущий и ведомый кривощипы с продольными пазами, щарнирно связанные между собой тягой, и .регулятор величины подачи заготовки, отличающийся тем, что, с целью повыщения производительности стана путем регулирования величины подачи заготовки в процессе прокатки, механизм снабжен направляющими тяги, связанными с регулятором величины подачи заготовки и устанаовленными с возможностью поворота вместе с тягой, при этом шарниры тяги установлены с возможностью g их свободного перемещения в продольных (Л пазах ведущего и ведомого кривощипов. 2 5 ЦФиг. 1 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гладышев Р | |||

| М | |||

| Паначев В | |||

| В | |||

| Механическое и транспортное оборудование трубных цехов | |||

| М., «Металлургия, 1975, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 409477, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-09-30—Публикация

1983-02-28—Подача