Изобретение относится к трубопрокатному оборудованию и касается конструкции механизма поворота в стане холодной прокатки труб.

Известен механизм поворота заготовки и трубы в стане холодной прокатки труб, включающий связанные с главным приводом стана через преобразователь равномерного вращения в неравномерное два трансмиссионных вала, один из которых кинематически соединен с патроном стержня, а другой - с патронами поворота заготовки, и трубы 1.

Недостатком указанного устройства является то, что в результате неодинаковой жесткости системы,включающей с одной стороны патрон стержня, стержень и оправку, а с другой стороны - .патрон заготовки и передний патрон, а также ввиду проскальзывания в кулачках патронов и схода трубы с оправки в трансмиссии возникает колебательный процесс,вызывающий нагружение трансмиссионных по симметричному циклу, что приводит к разрушению и снижению долговечности механизма поворота.

Наиболее близким к предлагаемому является механизм поворота в стане

холодной прокатки труб, содержащий патрон стержня, патрон заготовки, передний патрон, соединенный с-главным приводом преобразователь непрерывного враьцения в прерывистое,связанный с его выходным валом и составленный из нескольких, соединен.ных между собой муфтой обгона, . частей, трансмиссионный вал, к кото10рому через зубчатые пары подключены патрон стержня, заготовки и передний патрон 2.

Недостатком известного устройства является то, что при неодинаковом

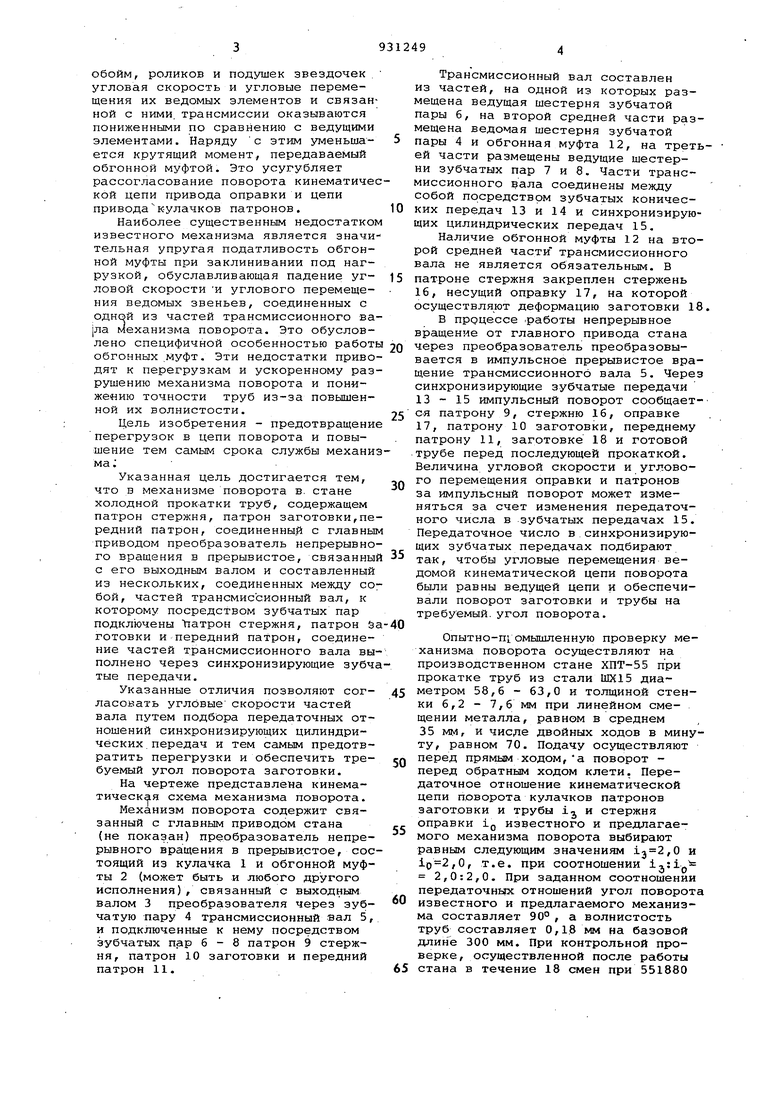

15 износе отдельных элементов.двух систем прив9Да вращения оправки и кулачков патронов возникает рассогласование угловых скоростей и угловых перемещений при вращении и их пере20грузка. При рассогласовании поворота одна из систем оказывается ведомой и уменьшает угловую скорость и угловое перемещение ведущей, что приводит к снижению угла поворота заготов25ки и трубы, и, как следствие, к повышению волнистости поверхности труб. Кроме того, даже при высокой точности изготовления обгонных муфт вследствие пробуксовок из-за быстро30го износа рабочих поверхностей их обойм, роликов и подушек звездочек угловая скорость и угловые перемещения их ведомых элементов и связанной с ними, трансмиссии оказываются пониженными по сравнению с ведущими элементами. Наряду с этим уменьшается крутящий момент, передаваемый обгонной муфтой. Это усугубляет рассогласование поворота кинематиче кой цепи привода оправки и цепи приводакулачков патронов. Наиболее существенным недостатком известного механизма является значи тельная упругая податливость обгонной муфты при заклинивании под нагрузкой, обуславливающая падение угловой скорости И углового перемещения ведомых звеньев, соединенных с одной из частей трансмиссионного ва |ла механизма поворота. Это обусловлено специфичной особенностью работ обгонных муфт. Эти недостатки приво дят к перегрузкам и ускоренному раз рушению механизма поворота и понижению точности труб из-за повышенной их волнистости. Цель изобретения - предотвращени перегрузок в цепи поворота и повышение тем самым срока службы механи ма; Указанная цель достигается тем, что в механизме поворота в. стане холодной прокатки труб, содержащем патрон стержня, патрон заготовки,пе редний патрон, соединенный с главны приводом преобразователь непрерывно го вращения в прерывистое, связанны с его выходнЕлм валом и составленный из нескольких, соединенных между со бой, частей трансмиссионный вал, к которому посредством зубчатых пар подключены Тгатрон стержня, патрон S готовки и передний патрон, соединение частей трансмиссионного вала вы полнено через синхронизирующие зубч тые передачи. Указанные отличия позволяют согласовать угловые скорости частей вала путем подбора передаточных отношений синхронизирующих цилиндрических передач и тем самым предотвратить перегрузки и обеспечить требуемый угол поворота заготовки. На чертеже представлена кинематическая схема механизма поворота. Механизм поворота содержит связанный с главным приводом стана {не показан) преобразователь непрерывного вращения в прерывистое, сос тоящий из кулачка 1 и обгонной муфты 2 (может быть и любого другого исполнения), связанный с выходным валом 3 преобразователя через зубчатую пару 4 трансмиссионный вал 5, и подключенные к нему посредством зубчатых пар 6-8 патрон 9 стержня, патрон 10 заготовки и передний патрон 11, Трансмиссионный вал составлен из частей, на одной из которых разещена ведущая шестерня зубчатой пары б, на второй средней части разещена ведомая шестерня зубчатой пары 4 и обгонная муфта 12, на третьей части размещены ведущие шестерни зубчатых пар 7 и 8, Части трансиссионного вала соединены между собой посредством зубчатых конических передач 13 и 14 и синхронизирующих цилиндрических передач 15. Наличие обгонной муфты 12 на второй средней части трансмиссионного вала не является обязательным. В патроне стержня закреплен стержень 16,несущий оправку 17, на которой осуществляют деформацию заготовки 18, В процессе .работы непрерывное вращение от главного привода стана через преобразователь преобразовывается в импульсное прерывистое вращение трансмиссионного вала 5. Через синхронизирующие зубчатые передачи 13-15 импульсный поворот сообщаетс-я патрону 9, стержню 16, оправке 17,патрону 10 заготовки, переднему патрону 11, заготовке 18 и готовой трубе перед последующей прокаткой. Величина угловой скорости и углового перемещения оправки и патронов за импульсный поворот может изменяться за счет изменения передаточного числа в зубчатых передачах 15, Передаточное число в синхронизирующих зубчатых передачах подбирают так, чтобы угловые перемещения ведомой кинематической цепи поворота были равны ведущей цепи и обеспечивали поворот заготовки и трубы на требуемый, угол поворота, Опытно-п омышленную проверку механизма поворота осуществляют на производственном стане ХПТ-55 при прокатке труб из стали ШХ15 диаметром 58,6 - 63,0 и толщиной стенки 6,2 - 7,6 мм при линейном смещении металла, равном в среднем 35 мм г и чисде двойных ходов в минуту, равном 70. Подачу осуществляют перед прямым ходом,а поворот перед обратным ходом клети. Передаточное отношение кинематической цепи поворота кулачков патронов заготовки и трубы ij и стержня оправки IQ известного и предлагаемого механизма поворота выбирают равным следующим значениям ,0 и ,0, т.е. при соотношении 2,0:2,0, При заданном соотношении передаточных отношений угол поворота известного и предлагаемого механизма составляет 90°, а волнистость труб составляет 0,1.8 мм на базовой длине 300 мм. При контрольной проверке, осуществленной после работы стана в течение 18 смен при 551880 циклах нагружения поворотного механизма, средний угол поворота уменьшается от 90 до 75°. При этом кинематическая цепь поворота кулачков патрона заготовки оказывается ведущей, что приводит к перегрузке в элементах кинематических цепей пово рота и прогрессирующему их износу. Соотношение углов поворота кинематической цепи стержня оправки, волнистость труб 0,30 мм на базовой длине 300 мм не соответствуют предельно допустимому значению по ГОСТ 500-78, что вызывает необходимость остановки стана на ремонт для восстановления работоспособноети известного механизма поворота. Предлагаемый механизм поворота за счет изменения передаточного отноше ния в цепи привода вращения патрона заготовки от ,0 до ,2 ив цепи привода вращения стержня оправ ки от ,0 до l(,4 обеспечивает равный поворота цепей и уст ранение перегрузки в элементах меха низма, что позволяет повысить геоме рйческую точность труб за счет уменьшения волнистости от 0,30 до 0,18 мм или в 1,7 раза. За счет достигнутого предотвращения перегру зок элементов кинематической цепи поворота обеспечивается повЕлшение работоспособности механизма в 2,9 раза. Формула изобретения Механизм поворота в стане холодной .прокатки труб, содержащий патрон стержня, патрон заготовки, передний патрон, соединенный с главным приводом преобразователь непрерывного вращения в прерывистое, связанный с его выходным валом и составленный из нескольких, соединенных между собой частей трансмиссионный вал, к которому через зубчатые пары подключ:ены патрон стержня, патрон заготовки и передний патрон, отличающийся тем, что, с целью предотвращения перегрузок в цепи поворота и повышения тем самым срока службы механизма, соединение частей трансмиссионного вала выполнено .посредством синхронизирующих зубчатых передач. Источники информации, принятые, во внимание при экспертизе 1. Гриншпун М.И., Соколовский В.И. Станы холодной прокатки труб. Машиностроение, 1967, с. 193-194. . 2. Авторское свидетельство СССР № 430910, кл. В 21 В 21/06, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распределительно-поворотный механизм стана холодной прокатки труб | 1985 |

|

SU1266584A1 |

| Стан холодной прокатки труб | 1978 |

|

SU747542A1 |

| Распределительно-подающий механизм редукторного типа стана холодной прокатки труб (его варианты) | 1984 |

|

SU1212639A1 |

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ С НАРУЖНЫМИ ПРОДОЛЬНЫМИ РЕБРАМИ | 2010 |

|

RU2448788C1 |

| Подающее устройство стана холодной прокатки труб | 1981 |

|

SU950456A1 |

| МЕХАНИЗМ ПОВОРОТА СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1972 |

|

SU430910A1 |

| Подающе-поворотный механизм стана холодной прокатки труб | 1984 |

|

SU1245366A1 |

| Поворотно-подающий механизм стана холодной прокатки труб | 1972 |

|

SU500828A1 |

п-1/

Xf

|Ц

ff Т

Л

, ,1 t t

/ 1 fS fi/ f5/J

Xf /S

/ -/7

Авторы

Даты

1982-05-30—Публикация

1980-12-05—Подача