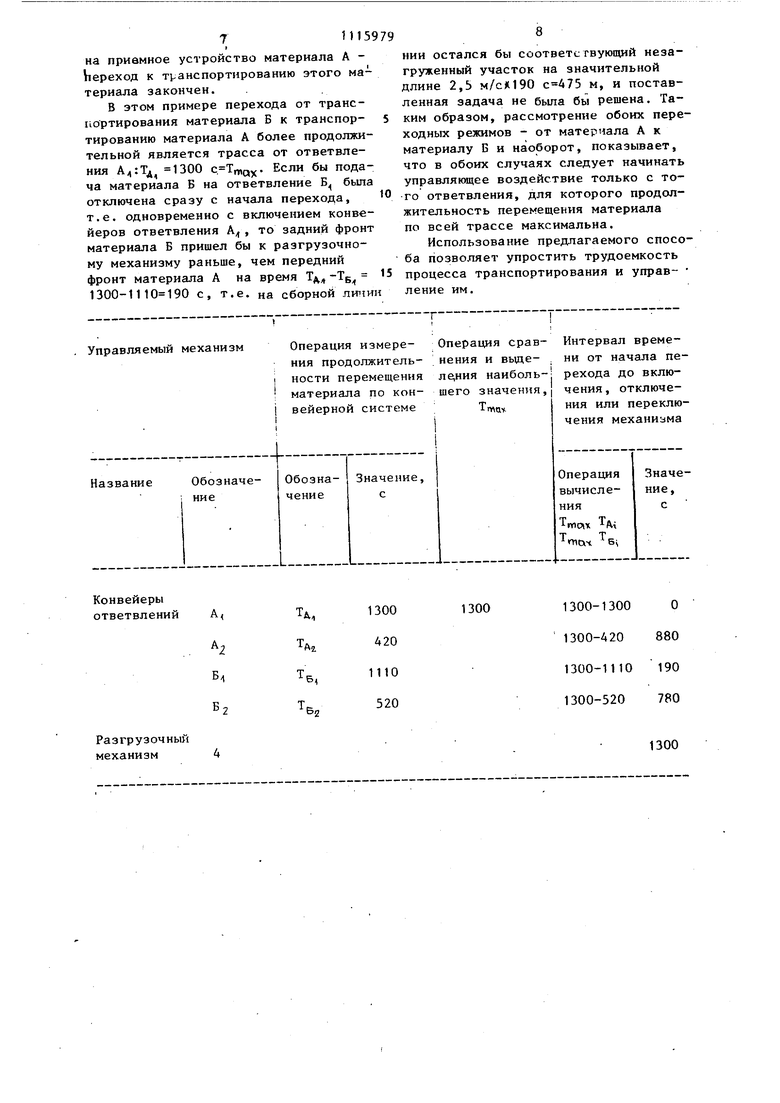

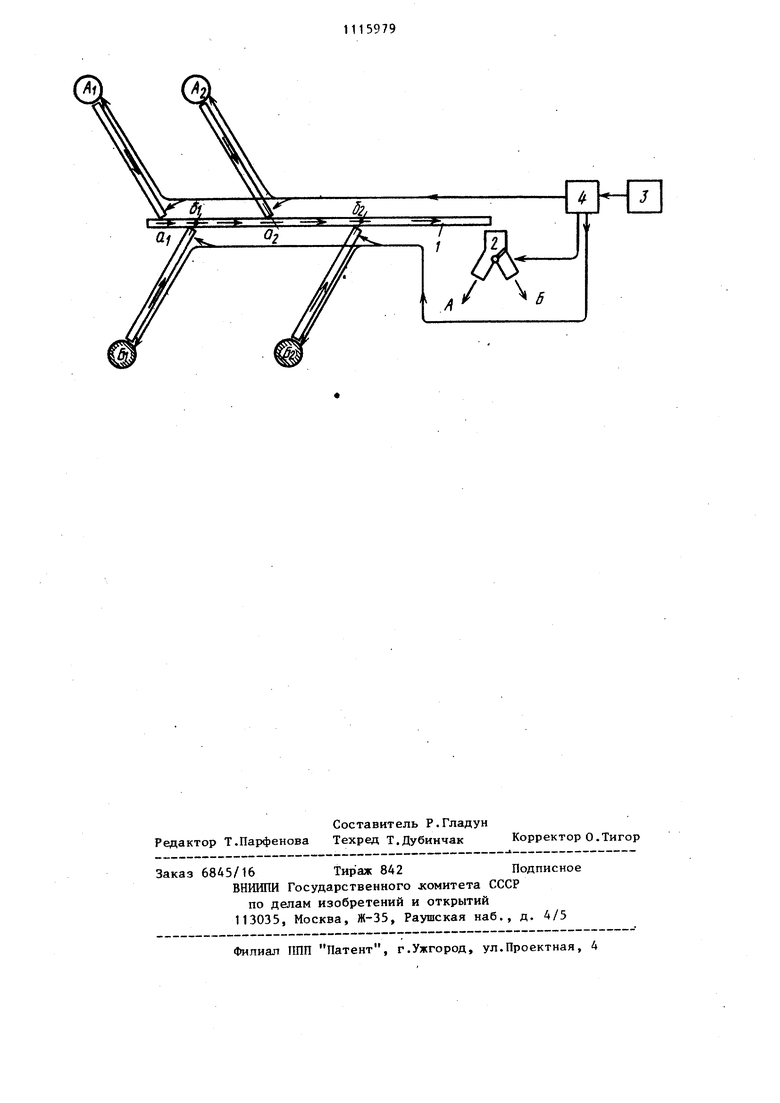

Изобретение относится к управлению конвейерным транспортом сыпучих материалов в угольной, горнорудной и других отраслях промышленности когда по одной сборной линии перемещают материалы различного вида, сменяющие один другой. Известен способ управления селек Гивным конвейерным транспортом штуч ных грузов, при котором транспортируют различные детали, следующие од на за другой. Каждую деталь автоматически распознают (например, по габаритам) в определенном месте трассы и с помощью управляющего устройст .ва адресуют по требуемому маршруту LU. Недостатком способа является слож ность его реализации для сыпучих ма териалов . Известен способ управления единой системой конвейеров и бункеров, при котором транспортируют уголь различных шахтомарок от двух вагоноопроки дывателей к линиям дозировочно , аккумулирующихбункеров. От каждого ва гоноопрокидывателя материал поступа сначала на отдельную цепочку конвейе ров, а затем на общие конвейеры и, наконец, на распределительные надбункерные конвейеры, так что уголь от любого опрокидывателя может быть подан в любую бункерную ячейку. Во избежание смешивания различных шахтомарок на общих конвейерах подачу угля шахтомарки Б на загрузку опреде ленных бункерных ячеек начинают толь ко после отключения подачи угля предыдущей шахтомарки А и прохода его по всей конвейерной системе Г 2. Известен способ управления селективным транспортированием сыпучих материалов по конвейерной систем е, применяемый на разветвленных конвейерных линиях шахт. Этот способ заключается в том, -что при переходе от транспортирования материала А к транспортированию материала Б отключают подачу материала А и запускают конвейеры ответвлений материала Б, подавая на них зтот материал, а затем поток со сборной линии переключают на приемное устройство материала Б. В конкретном примере по единой конвейерной линии производят транспортирование угля А из очистных забоев и породы Б из подготовительных забоев. В конце ответвления конвейеров Б установлен скребковый конвейер ный бункер. В течение смены конвейеры отвервлений А подают уголь на магистральные конвейеры, а конвейеры ответвлений Б подают породу к конвейерному бункеру, в котором она накапливается. В перерывах между сменами породу Б начинают подавать из конвейерного бункера на сборную линию после того, как уголь А. полностью сошел не только с конвейеров ответвлений, но и со сборной линии, чтобы заведомо исключить возможность смешивания материалов L31. При таком способе управления в переходном режиме между задним фронтом одного материала и передним фронтом другого конвейеры не загру/кены, что связано с потерей производительности транспортирования, а также иялишним расходом энергии и износом конвейеров от холостого пробега. Наиболее близким по технической сущности к изобретению является способ управления системой конвейеров при селективном транспортировании сыпучих материалов различного вида, основанный на измерении интервалов времени, соответствующих перемещению каждого вида материала от соответствующего места поступле)шя до места приема, поочередной подаче и транспортировании материала через соответствуюш 1е интервалы времени 114. Недостатками этого способа являются сложность управления системой конвейеров при селективном транспортировании, сложность и громоздкость его конструктивной реализатши и большая трудоемкость организации процесса транспортирования материала. Цель изобретения - упрощение управления процессом транспортирования. Поставленная цель достигается тем, что Согласно способу управления системой конвейеров при селективном транспортировании сыпучих материалов различного вида, основанному на измерении интервалов времени, соотвстствуюш 1х перемещению каждого вида материала от соответствующего места поступления до места приема груза, поочередной подаче и транспортировании материала через .соответствуюш 1е интервалы времени, сравнивают все измерелные интервалы времени, выделяют из них наибольшее значение и при переходе системы к транспорированию материала одного вида прекращают подачу материала другого врода на каж3дом ответвлении через интервал времени, равный разности между максима ным значением и интервалом времени, необходимым для перемещения материа ла второго вида, подают материал первого вида через интервал времени равный разности между максимальным значением и интервалом времени, нео ходимь1м для перемещения этого вида материала, а через интервал времени равный максимальному значению, осуществляют прием материала первого вида. I На чертеже представлена схема конвейерной системы. На одном крыле крупной конвейери зированной шахты имеются очистные забои А и А2, добывающие уголь, и подготовительные забои Б и Б, извлекающие породу. По ответвлениям, обозначенным так же, как соответствующие забои, конвейеры с постоянно скоростью транспортируют уголь или породу. По сборной магистральной конвейерной линии 1 материалы посту пают к разгрузочному механизму 2, переключающему поток с приемного устройства материала А на приемное устройство материала Б или наоборот Для управления конвейерной системой предусмотрены в пункте оператора вычислительное устройство 3 и блок управления. Для установления временных режимов работы конвейерной системы существенны следующие параметры: скорость конвейеров на ответвлениях 2,0 м/с; скорость конвейеров сборно линии 2,5 м/с; длины ответвлений А - 1000 м; Aj - 200 м, Б - 700 м Б - 800 м; длины участков сборной линии до разгрузочного механизма 2 от сопряжений а/ - 200 м, а - 800 6i - 1900 м, б - 300 м. Сущность способа управления системой конвейеров состоит в том, что при переходе от одного материала к другому задают такой режим последов тельного автоматического включения и отключения соответствующих конвей ров и питателей, при котором один материал сменяет другой с оставлени ем на сборном конвейере лишь неболь шого участка незагруженной ленты, предупреждающего смешивание материа лов . В соответствии с предлагаемым сп собом при отладке системы управле9 .4 ния измеряют с помощью хронометров интервалы времени Тд , Т , Tg , Т, , за которые материал перемещается от каждого места поступления на отв;.твление до места переключения потока на соответствуюш.ее приемное устройство. В таблице отражены значения Т и установленные значения моментов переключения механизмов при переходе от транспортирования одного материала к транспортированию другого. Поскольку скорость ленты различна для различных конвейеров, то именно продолжительность перемещения материала от начала каждого ответвления по всей трассе является тем параметром, который однозначно определяет переходный режим по предлагаемому способу. Значения Т вводят в вычислительное устройство 3, автоматически сравнивают между собой, вьвделяют из них наибольшее - Т 1300q , вычисляют значения (TWQX -ТА ) , (Туу, ) и автоматически вводят в блок управления 4. Пусть в нормальном режиме работают ответвления А и А2 и производится транспортирование угля. Для перехода к транспортированию породы с ответвлений Б, и Б. в блок управления 4 вводят момент начала нового режима (либо по графику работы предприятия, либо по решению оператора). От этого момента через интервал (Г ччТа ) на ответвлении АЛ автоматически отключают подачу материала А, в данном случае через интервал Ос, с самого начала перехода, т.е. именно с этой операции начинают переход от транспортирования материала А к транспортированию материала Б. Благодаря отключению подачи материала на лентах ответвления А, продолжающих движение, появляется незагруженный участок.Через интервал(Т|гпд(-Те - 190 с от начала перехода через блок управления 4 запускают конвейеры ответвления Б/, и подают на них материал Б, так что по конвейерной системе одновременно, но раздельно транспортируется и материал А и материал Б, При заданном интервале включения передний фронт материала Б поступает в точке б,, на конвейеры сборной линии 1 вслед за задним фронтом материала А, сходящего с ответвления А(|. Действительно продолжительность переS11мещения материала по конвейерной сис теме от забоев А и Б соответственно 1300 и 1110 с. Если подать на конвейерную систему кусок материала снача ла от забоя A|j, а через интервал 1300-1110 190 с подать другой кусок от забоя Б, то эти .куски одновремен Д1О придут к разгрузочному механизму 2. Поскольку трасса у обоих куско от общей точки до устройства 6 од на и та же, значит и к точке 5, эти два куска придут одновременно. Следует еп(е учесть, что конвейеры ответ вления А уже в движении, а конвейер ответвления Б. только запускают при л переходе к новому режиму. В связи с определенной продолжительностью запуска конвейеров ответвления - порядка 10 с - кусок от забоя Б фактически приходит к точке б несколько позже, чем кусок от забоя А, и на ленте конвейера сборной линии 1 остается за задним .фронтом материала А короткий незагруженный участок, чт необходимо для разделения материалов А и Б (при средней скорости разгона конвейера 1,0 м/с незагруженный участок имеет длину порядка 10м). Через 780 с от начала перехода с помощью блока управления . 4 запускают конвейеры ответвления Bj, подавая на них материал Б, и фронт этого мат-ериала поступает в точке 6, на конвейеры сборной линии 1 вслед за задним фронтом материала А, сходящего с ответвления А, (в силу тех же обстоятельств, что и при предьщущей операции). Через 800 с от начала перехода с помощью блока управления 4 отключают подачу материала А на ответвление А2 При продолжающемся снижении ленты конвейеров ответвления А материал, сходит с этого ответвления, и его задний фронт, проходя точку q практически совмещается с задним фронтом такого же материала, сходящего с ответвления Ад . Конвейеры ответвлений А и А 2 могут быть откпючены после отключения подачи на них материала А через интервалы времени, требующиеся для перемещения материала по соответствующему ответвлению; отключение также осуществляют через блок управления 4 .При -этом конвейеры ответвления А от ключают через с после иача Т 9 ла перехода, а конвейеры А чзрез 800+±900 с после начала перехода Завершают переходный режим тем, что через интервал ,й 1800 с от начала перехода через блок управления 4 автоматически переключают разгрузочный механизм 2 на приемное устройство материала Б (именно по истечении этого интервала времени через разгрузочное устройство сходит весь материал А в предназначенное для него приемное устройство). Теперь по конвейерной системе транспортируется материал Б. Для последующего перехода снова к транспортированию материала А используют же временные параметры, которые огражены в таблице, с тОй разницей, что при этом переходе прекращает подачу материала на ответвлениях Б( и Б, а запускают ответвления А и А2. Начинают переход, как в предыдущем случае, с того ответвления, с которого продолжительность транспортирования материала является наибольшей. В данном случае сначала запускают конвейеры ответвления А , подавая на них материал А. Через 190 с прекраи(ают подачу материала Б на ответвление Б, и фронт этого материала проходит точку-б;, несколько раньше., чем к ней приходит передний фронт материала А, начинающего поступать с ответвления А. Через 780 с прекращают подачу материала Б на ответвление Б,2, и задний фронт материала с этого ответвления, приходя на сборную линию 1, практически совмещается с задним фронтом такого же материала, идущего с ответвления Б . Через 880 с запускают конвейеры ответвления А2, подавая на них материал А, и передний фронт этого материала приходит на сборную линию в точке .практически одновременно с передним фронтом такого же материала, идущего с ответвления А, но чуть позжо, чем проходит эту точку задний фронт материала Б, идущег-о с отиотвлемий Ни В-. Отключение ответвлений Б,, производят через 190+--- 540 с после начлла перехода, а Б - через 1180 с. Через- 1300 с от начала перехола переключают разгрузочный -меканичм 2 т1115 на приемное устройство материала А Ьереход к транспортированию этого материала закончен. В этом примере перехода от транспортирования материала Б к транспортированию материала А более продолжительной является трасса от ответвления . 1300 c.Tn,nv. Если бы подаЧ-и, - ча материала Б на ответвление Б отключена сразу с начала перехода, т.е. одновременно с включением конвейеров ответвления А, то задний фронт материала Б пришел бы к разгрузочному механизму раньше, чем передний фронт материала А на время ,-Tg 1300-1110 190 с, т.е. на сборной лини НИИ остался бы соответствующий незагруженный участок на значительной длине 2,5 м/с((190 м, и поставленная задача не была бы решена. Таким образом, рассмотрение обоих переходных режимов - от материала А к материалу Б и наоборот, показывает, что в обоих случаях следует начинать управляющее воздействие только с того ответвления, для которого продолжительность перемещения материала по всей трассе максимальна. Использование пред.пагаемого способа позволяет упростить трудоемкость процесса транспортирования и управление им.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления системой конвейеров при селективном транспортировании сыпучих материалов различного вида | 1983 |

|

SU1204512A1 |

| Способ управления разветвленной конвейерной линией | 1985 |

|

SU1423474A1 |

| Ленточный конвейер | 1988 |

|

SU1565789A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2004 |

|

RU2282721C2 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2009 |

|

RU2394158C1 |

| СИСТЕМА НЕПРЕРЫВНОЙ ОТКРЫТОЙ РАЗРАБОТКИ | 2011 |

|

RU2564548C2 |

| КОНВЕЙЕРНАЯ СИСТЕМА ДЛЯ НЕПРЕРЫВНОЙ РАЗРАБОТКИ ОТКРЫТЫМ СПОСОБОМ | 2011 |

|

RU2564547C2 |

| Способ управления разветвленной конвейерной системой с бункерами | 1980 |

|

SU950628A1 |

| ПРОДВИЖЕНИЕ СИСТЕМЫ СПЛОШНОЙ ОТКРЫТОЙ РАЗРАБОТКИ | 2011 |

|

RU2571463C2 |

| Устройство для уборки просыпи из подконвейерного пространства | 1978 |

|

SU753732A1 |

СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ КОНВЕЙЕРОВ ПРИ СЕЛЕКТИВНОМ ТРАНСПОРТИРОВАНИИ СЫПУЧИХ МАТЕРИАЛОВ РАЗЛИЧНОГО ВИ/;А, основанный на измерении интервалов времени, соответствующих перемещению каждого вида материала от соответствующего места поступления до места приема груза, поочередной подаче и транспортировании материала через соответствующие интервалы времени, отличающийс я тем, что, с целью упрощения управления процессом транспортирования, сравнивают все измеренные интервалы времени, выделяют из них наибольшее значение и при переходе системы к транспортированию материала одного вида прекращают подачу материала другого вида на каждом ответвлении i через интервал времени, равный разности между максимальным значением (Л и интервалом времени, необходимым для перемещения материала второго вида, подают материал первого вида через интервал времени, равный разности между максимальным значением и интервалом времени, необходимым . для перемещения этого вида материала, а через интервал времени, равный ел максимальному значению, осуществляют со прием материала первого вида.

Операция измеремеханизмния продолжительности перемещения материала по конвейерной системе

Тд,

А А Б

Az

Бг

Б2

Разгрузочный механизм

Интервал времени от начала пе. j рехода до вклюшего значения, чения, отключения или переклюLma-(. чения механизма

О

1300-1300

1300

880 1300-420 190 1300-1110 780 1300-520

1300

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ГРОХОЧЕНИЯ | 1991 |

|

RU2028836C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бункерные устройства углеобогатительных и брикетных фабрик | |||

| М., Недра, 1972, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М | |||

| , Недра, 1975, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-09-30—Публикация

1983-05-19—Подача