4 Ю

со

NU

Изобретение относится к технике управления конвейерным транспортом, в частности, в угольной и горнорудной промышленности и предусматривает автоматическое предупреждение перегрузки сборных конвейеров.

Цель изобретения - повышение надежности работы путем исключения перегрузки конвейеров сборной линии при отсутствии бункеров на ответвлениях.

в пределах того же часа необходимости отключают конвейеры ответвления, ближайшего по значимости.

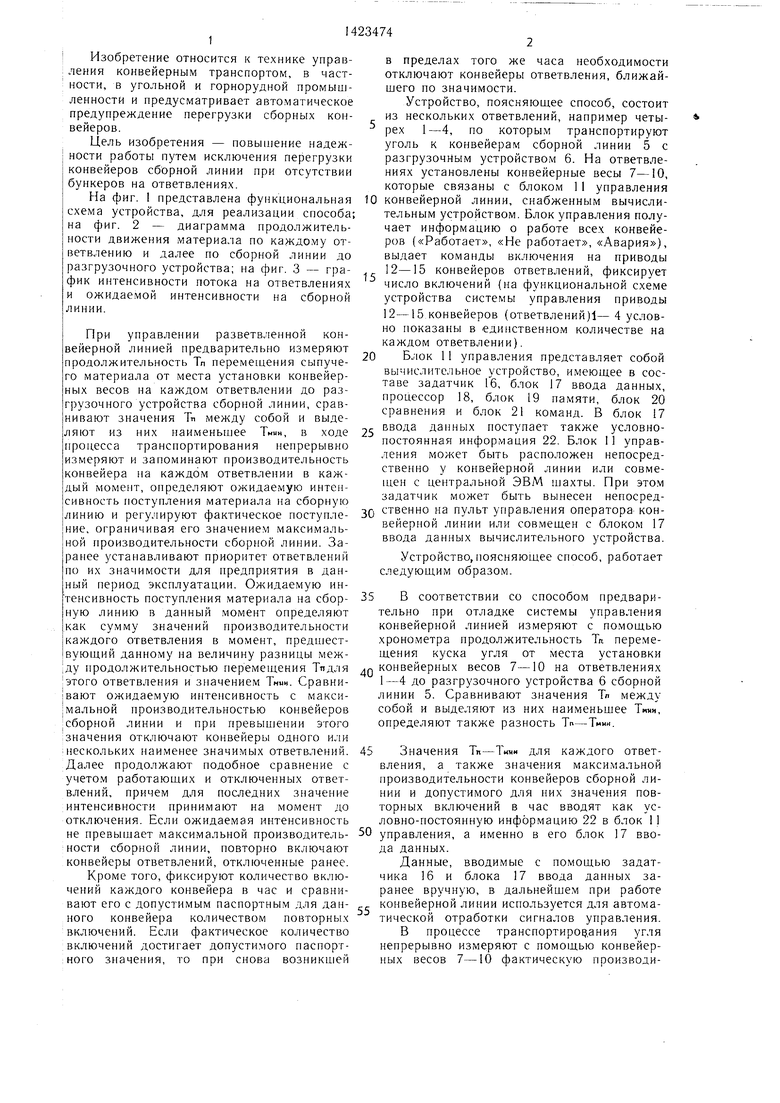

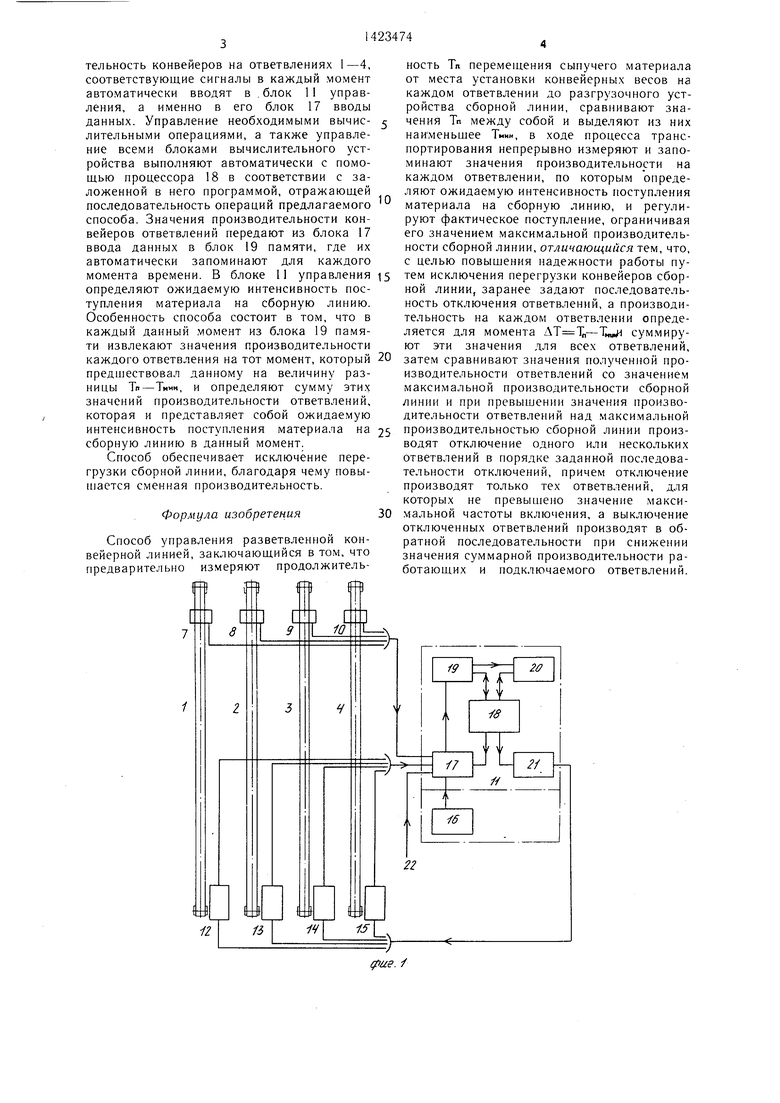

Устройство, поясняющее способ, состоит из нескольких ответвлений, например четырех 1-4, по которым транспортируют уголь к конвейерам сборной линии 5 с разгрузочным устройством 6. На ответвлениях установлены конвейерные весы 7-10, которые связаны с блоком 11 управления

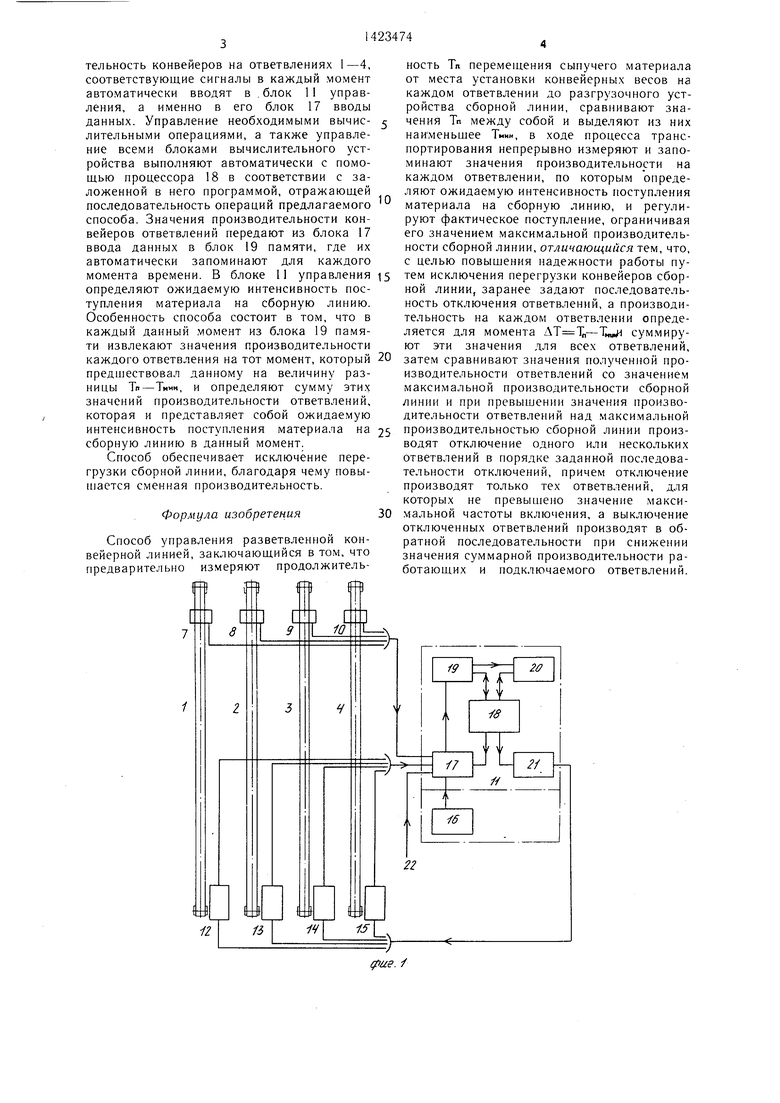

На фиг. 1 представлена функциональная 10 конвейерной линии, снабженным вычисли- схема устройства, для реализации способа; тельным устройством. Блок управления полу- на фиг. 2 - диаграмма продолжитель- чает информацию о работе всех конвейе- ности движения материала по каждому от- ров («Работает, «Не работает, «Авария), ветвлению и далее по сборной линии до выдает команды включения на приводы разгрузочного устройства; на фиг. 3 -- гра-12-15 конвейеров ответвлений, фиксирует

фик интенсивности потока на ответвлениях число включений (на функциональной схеме и ожидаемой интенсивности на сборной устройства системы управления приводы

12-15 конвейеров (ответвлений)- 4 условно показаны в единственном количестве на

линии.

При управлении разветвленной конкаж/юм ответвленииi

вейерной линией предварительно измеряют ,, к i i . „.. т- „„„„„„„ 20 Блок 11 управления представляет собой

вычислительное устройство, имеющее в составе задатчик 16, блок 17 ввода данных, процессор 18, блок 19 памяти, блок 20 сравнения и блок 21 команд. В блок 17

продолжительность Тл перемещения сыпучего материала от места установки конвейерных весов на каждом ответвлении до разгрузочного устройства сборной линии, сравнивают значения Тл между собой и выде- ляют из них наименьшее .«, в ходе данных поступает также условнопостоянная информация 22. Ьлок 11 управления может быть расположен непосредственно у конвейерной линии или совмещен с центральной ЭВМ шахты. При этом

задатчик может быть вынесен непосредввода данных вычислительного устройства.

Устройство, поясняющее способ, работает следующим образом.

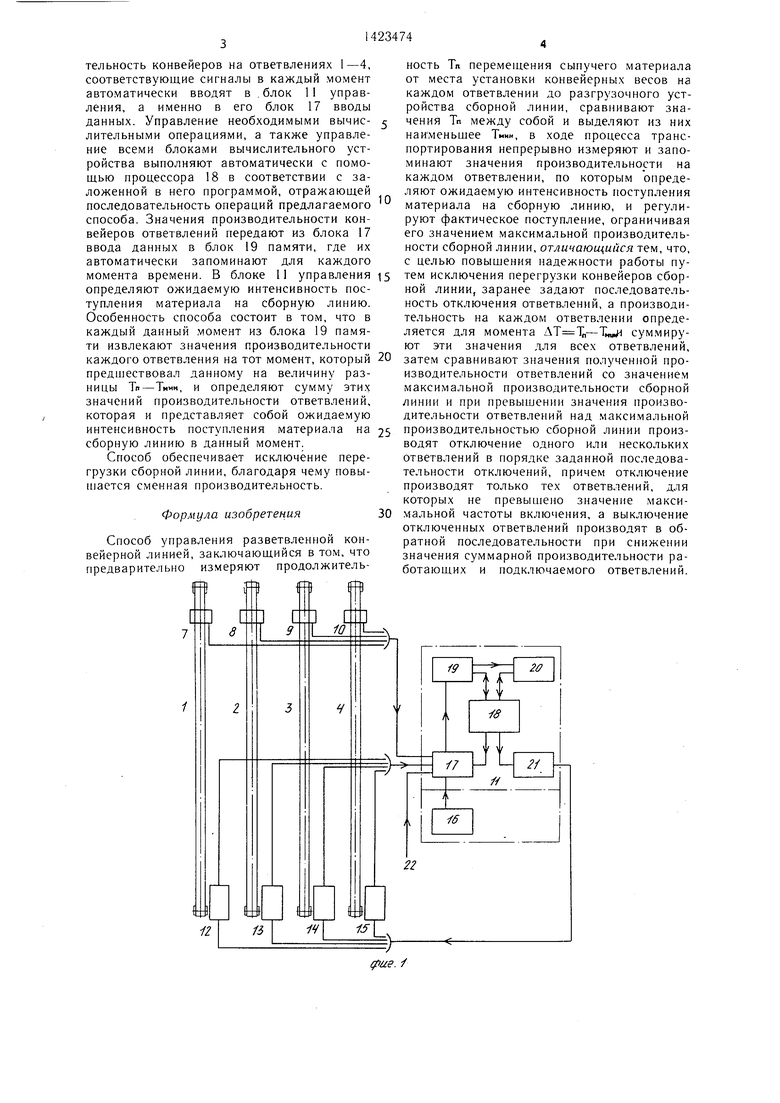

процесса транспортирования непрерывно измеряют и запоминают производительность конвейера па каждо.м ответвлении в каждый момент, определяют ожидаемую интенсивность поступления материала на сборную линию и регулируют фактическое поступле- 30 ственно на пульт управления оператора-кон- ние, ограничивая его значением максималь- вейерной линии или совмещен с блоком 17 ной производительности сборной линии. Заранее устанавливают приоритет ответвлений по их значимости для предприятия в данный период эксплуатации. Ожидаемую интенсивность поступления материала на сбор- 35 В соответствии со способом предвари- ную линию в данный момент определяют тельно при отладке системы управления как сумму значений производительности конвейерной линией измеряют с помощью каждого ответвления в момент, предшест- хронометра продолжительность Тл переме- вующий данному на величину разницы меж- щения куска угля от места установки ду продолжительностью перемещения Тядля Q конвейерных весов 7-10 на ответвлениях этого ответвления и значением Тмин. Сравни- 1-4 до разгрузочного устройства 6 сборной вают ожидаемую интенсивность с максимальной производительностью конвейеров сборной линии и при превышении этого значения отключают конвейеры одного или нескольких наименее значимых ответвлений. 45 Далее продолжают подобное сравнение с учетом работающих и отключенных ответвлений, причем для последних значение интенсивности принимают на момент до отключения. Если ожидаемая интенсивность

линии 5. Сравнивают значения Тп между собой и выделяют из них наименьшее Тихи, определяют также разность Ti -Тим«.

Значения Тп-Ти«н для каждого ответвления, а также значения макси.мальной производительности конвейеров сборной линии и допустимого для них значения повторных включений в час вводят как условно-постоянную информацию 22 в блок 11 не превышает максимальной производитель- 50 управления, а именно в его блок 17 вво- ности сборной линии, повторно включают да данных.

конвейеры ответвлений, отключенные ранее.Данные, вводимые с помощью задатКроме того, фиксируют количество вклю- чика 16 и блока 17 ввода данных за- чений каждого конвейера в час и сравни- ранее вручную, в дальнейшем при работе вают его с допустимым паспортным для дан- . конвейерной линии используется для автома- ного конвейера количеством повторных тической отработки сигналов управления, включений. Если фактическое количествоВ процессе транспортироэ,ания угля

включений достигает допустимого паспорт- непрерывно измеряют с помощью конвейерного значения, то при снова возникшей ных весов 7-10 фактическую производив пределах того же часа необходимости отключают конвейеры ответвления, ближайшего по значимости.

Устройство, поясняющее способ, состоит из нескольких ответвлений, например четырех 1-4, по которым транспортируют уголь к конвейерам сборной линии 5 с разгрузочным устройством 6. На ответвлениях установлены конвейерные весы 7-10, которые связаны с блоком 11 управления

конвейерной линии, снабженным вычисли- тельным устройством. Блок управления полу- чает информацию о работе всех конвейе- ров («Работает, «Не работает, «Авария), выдает команды включения на приводы 12-15 конвейеров ответвлений, фиксирует

вычислительное устройство, имеющее в составе задатчик 16, блок 17 ввода данных, процессор 18, блок 19 памяти, блок 20 сравнения и блок 21 команд. В блок 17

° данных поступает также условнозадатчик может быть вынесен непосредственно на пульт управления оператора-кон- вейерной линии или совмещен с блоком 17 В соответствии со способом предвари- тельно при отладке системы управления конвейерной линией измеряют с помощью хронометра продолжительность Тл переме- щения куска угля от места установки конвейерных весов 7-10 на ответвлениях 1-4 до разгрузочного устройства 6 сборной

ввода данных вычислительного устройства.

Устройство, поясняющее способ, работает следующим образом.

ственно на пульт управления оператора-кон- вейерной линии или совмещен с блоком 17 В соответствии со способом предвари- тельно при отладке системы управления конвейерной линией измеряют с помощью хронометра продолжительность Тл переме- щения куска угля от места установки конвейерных весов 7-10 на ответвлениях 1-4 до разгрузочного устройства 6 сборной

ственно на пульт управления оператора-кон- вейерной линии или совмещен с блоком 17 В соответствии со способом предвари- тельно при отладке системы управления конвейерной линией измеряют с помощью хронометра продолжительность Тл переме- щения куска угля от места установки конвейерных весов 7-10 на ответвлениях 1-4 до разгрузочного устройства 6 сборной

линии 5. Сравнивают значения Тп между собой и выделяют из них наименьшее Тихи, определяют также разность Ti -Тим«.

тельность конвейеров на ответвлениях 1-4, соответствующие сигналы в каждый момент автоматически вводят в .блок 11 управления, а именно в его блок 17 вводы данных. Управление необходимыми вычис- лительными операциями, а также управление всеми блоками вычислительного устройства выполняют автоматически с помощью процессора 18 в соответствии с заложенной в него программой, отражающей последовательность операций предлагаемого способа. Значения производительности конвейеров ответвлений передают из блока 17 ввода данных в блок 19 памяти, где их автоматически запоминают для каждого момента времени. В блоке 11 управления определяют ожидаемую интенсивность поступления материала на сборную линию. Особенность способа состоит в том, что в каждый данный момент из блока 19 памяти извлекают значения производительности каждого ответвления на тот момент, который предществовал данному на величину разницы Тп-Тиин, и определяют сумму эти.х значений производительности ответвлений, которая и представляет собой ожидаемую интенсивность поступления материала на сборную линию в данный момент.

Способ обеспечивает исключение перегрузки сборной линии, благодаря чему повышается сменная производительность.

Формула изобретения

Способ управления разветвленной конвейерной линией, заключающийся в том, что предварительно измеряют продолжитель0

0 5

0

ность Тп перемещения сыпучего материала от места установки конвейерных весов на каждом ответвлении до разгрузочного устройства сборной линии, сравнивают значения Тп между собой и выделяют из них наи меньшее Тинв, в ходе процесса транспортирования непрерывно измеряют и запоминают значения производительности на каждом ответвлении, по которым определяют ожидаемую интенсивность поступления материала на сборную линию, и регулируют фактическое поступление, ограничивая его значением максимальной производительности сборной линии, отличающийся тем, что, с целью повышения надежности работы путем исключения перегрузки конвейеров сборной линии, заранее задают последовательность отключения ответвлений, а производительность на каждом ответвлении определяется для момента суммируют эти значения для всех ответвлений, затем сравнивают значения полученной производительности ответвлений со значением максимальной производительности сборной линии и при превышении значения производительности ответвлений над максимальной производительностью сборной линии производят отключение одного или нескольких ответвлений в порядке заданной последовательности отключений, причем отключение производят только тех ответвлений, для которых не превышено значение максимальной частоты включения, а выключение отключенных ответвлений производят в обратной последовательности при снижении значения суммарной производительности работающих и подключаемого ответвлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления системой конвейеров при селективном транспортировании сыпучих материалов различного вида | 1983 |

|

SU1115979A1 |

| Способ управления системой конвейеров при селективном транспортировании сыпучих материалов различного вида | 1983 |

|

SU1204512A1 |

| Способ управления разветвленной конвейерной системой с бункерами | 1980 |

|

SU950628A1 |

| Гибкий производственный модуль для дробеметной очистки отливок | 1988 |

|

SU1792821A1 |

| КОМПЛЕКС АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ КОНВЕЙЕРАМИ | 2016 |

|

RU2657527C2 |

| Весодозировочное устройство для роторных экскаваторов | 1991 |

|

SU1816969A1 |

| Устройство для автоматизированного управления тяговым агрегатом транспортного средства в процессе его загрузки сыпучим материалом | 1979 |

|

SU867822A2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СИСТЕМОЙ РУДНИЧНЫХ КОНВЕЙЕРОВ | 2014 |

|

RU2566324C1 |

| Устройство для управления процессом разгрузки кокса из камер установки сухого тушения | 1982 |

|

SU1065464A1 |

| Способ весового дозирования и устройство для его осуществления | 1987 |

|

SU1629759A1 |

изобретение относится к управлению конвейерным транспортом в угольной и горнорудной пром-сти. Цель - повышение надежности работы путем исключения перегрузки конвейеров сборной линии (СЛ) при отсутствии бункеров на ответвлениях. При управлении разветвленной конвейерной линией предварительно измеряют продолжительность Т„ перемеп;ения сыпучего материала (C) от места установки конвейерных весов на каждом ответвлении до разгрузочного устр-ва на СЛ. Сравнивают Т„ между собой и выделяют из них наи- меныиее Твин. Непрерывно измеряют и запоминают производительность конвейера.на каждом ответвлении. Затем определяют ожидаемую интенсивность поступления СМ на СЛ как сумму значений произв-сти каждого ответвления в момент ЛТ - Тп, предп ествуюпхий данному на величину Тп-Тинн. Фактическое поступление СМ регулируют, ограничивая его максимальной произвч:тью СЛ. Приоритет отключения ответвлений устанавливают заранее по их значимости для предприятия в данный период эксплуатации. При превышении ожидаемой интенсивности максимальной нроизв- сти отключают конвейеры одного или нескольких наименее значимых ответвлений. Включение отключенных ответвлений производят в обратном порядке при снижении суммарной производительности работающих и подключаемого ответвлений. 3 ил. I (Л

| Способ управления системой конвейеров при селективном транспортировании сыпучих материалов различного вида | 1983 |

|

SU1204512A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-09-15—Публикация

1985-05-24—Подача