Изобретение относится к управлению, конвейерным транспортном сыпучих материалов, в частности в угольной и горнорудной промышленности.

Известен способ управления разветвленной конвейерной системой с бункерами, при котором измеряют производительность конвейера на каждом ответвлении, пропорционально ей задают производительность подачи сыпучего материала с каждого ответвления на магистральные конвейеры и поддерживают заданную производительность путем регулирования интенсивности разгрузки бункеров fl.

Недостатком известного способа является снижение пропускной способности системы из-за того, что управляющие воздействия отрабатываются по интенсивности грузопотоков, уже поступивших к магистральной линии, без учета вероятного изменения ситуации в ближайшее время, например, может интенсивно разгружаться бункер ответвления, на котором добыча будет через несколько минут прервана для проведения подготовительно-заключительных операций, и может менее интенсивно разгружаться бункер ответвления, на которое, через некоторое

время должно начаться интенсивное поступление материала, даже в случае, если этот бункер уже в значительной мере заполнен; весь поток направляют через бункеры, а это приводит к повы-,

Сшенному измельчению и снижению качества

.сыпучего материала.

Кроме того, при известном способе для полного использования пропускной

10 способности головного магисугрального конвейера промежуточные конвейеры и питатели устанавливают столь же высокой производительностью, т.е. излишней установленной мощностью и метал- .

15 лоемкостью.

Цель изобретения - повышение пропускной способности системы, срока службы бункеров, снижение энергозатрат и металлоемкости механизмов.

20

Поставленная цель достигается тем, что согласно способу управления разветвлённой конвейерной системой с бункерами, при котором измеряют производительность конвейера на каждом

25 ответвлении, пропорционально ей задают производительность подачи сыпучего материала с каждого ответвления на магистральные конвейеры, и поддерживают заданную цроизводительность

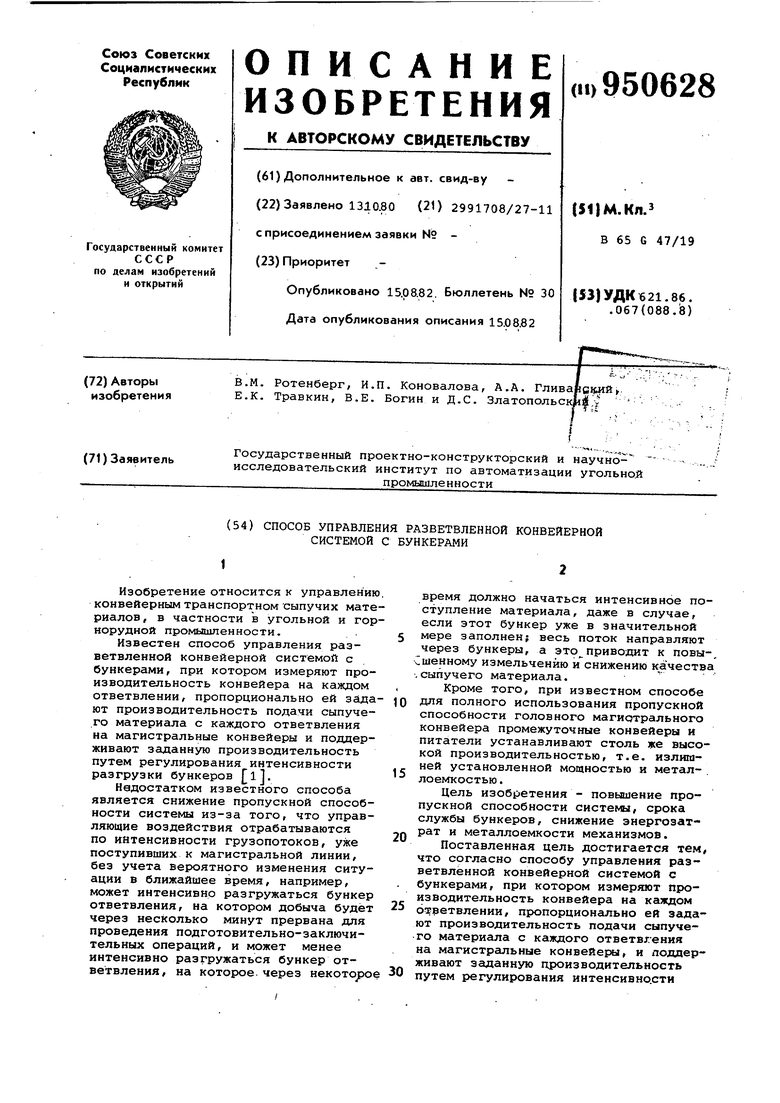

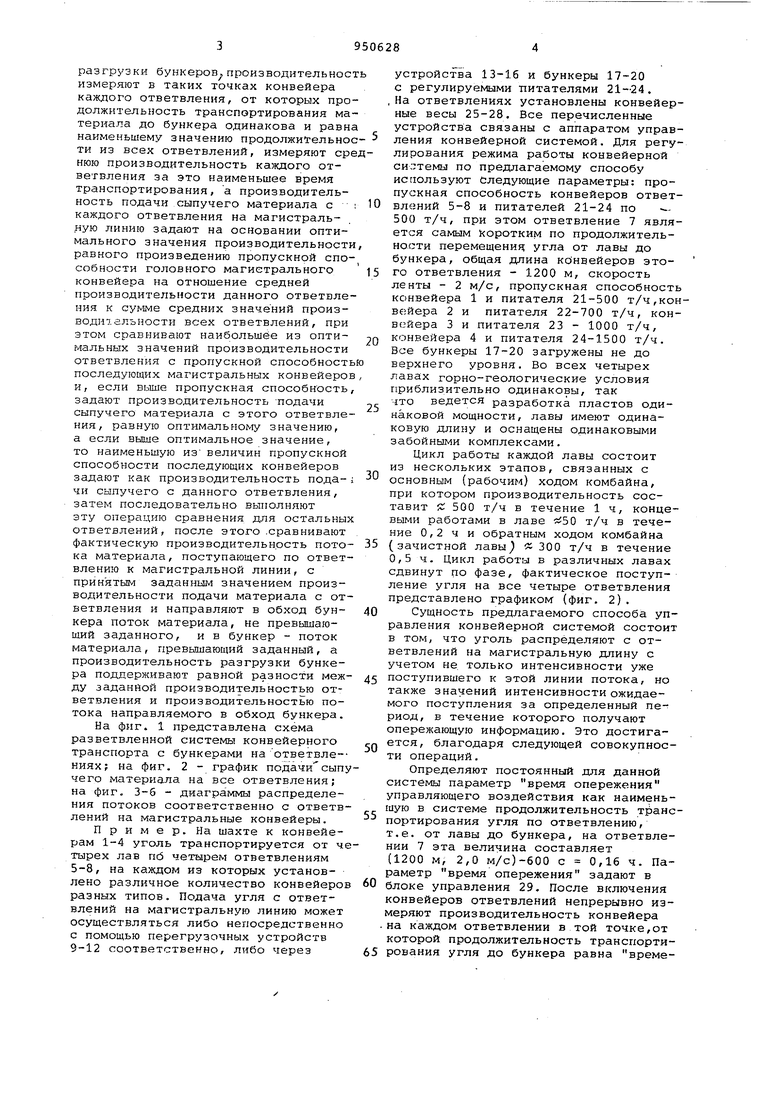

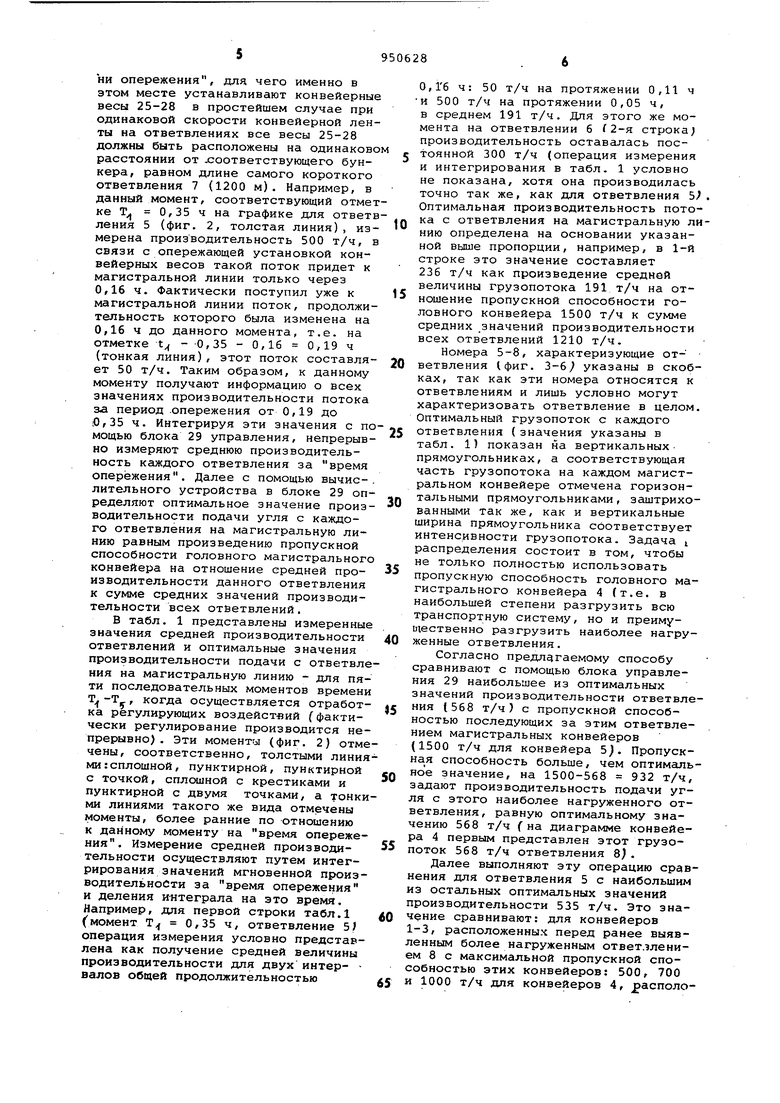

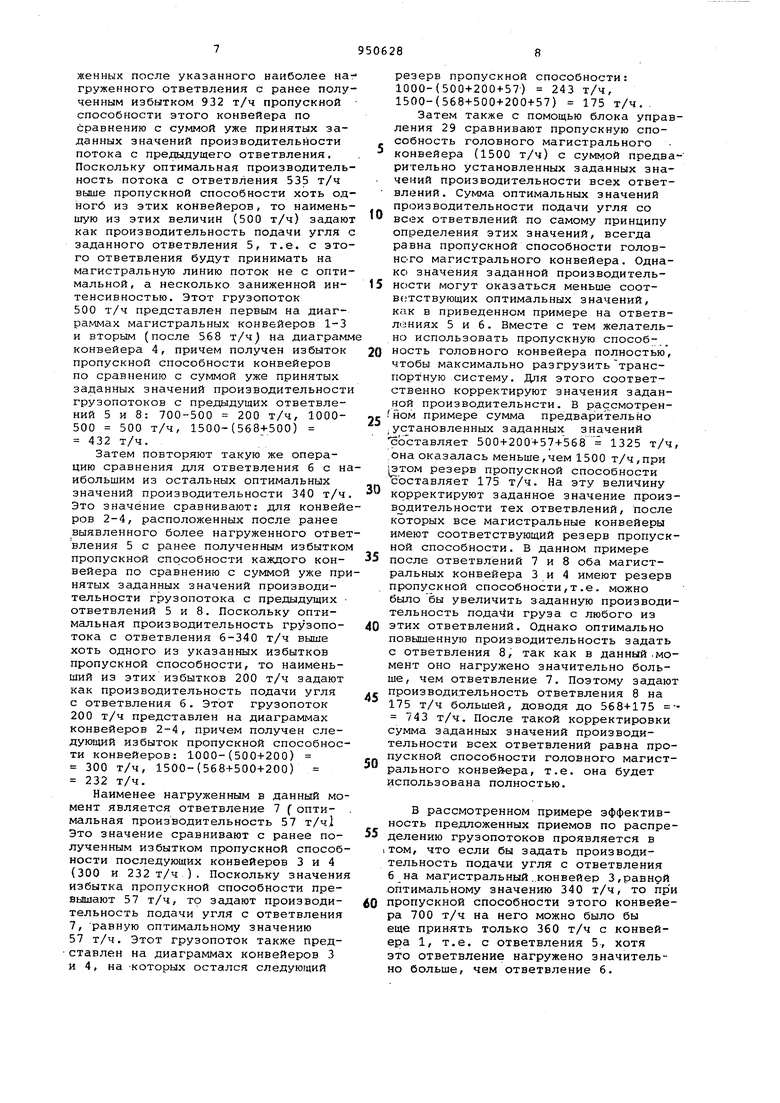

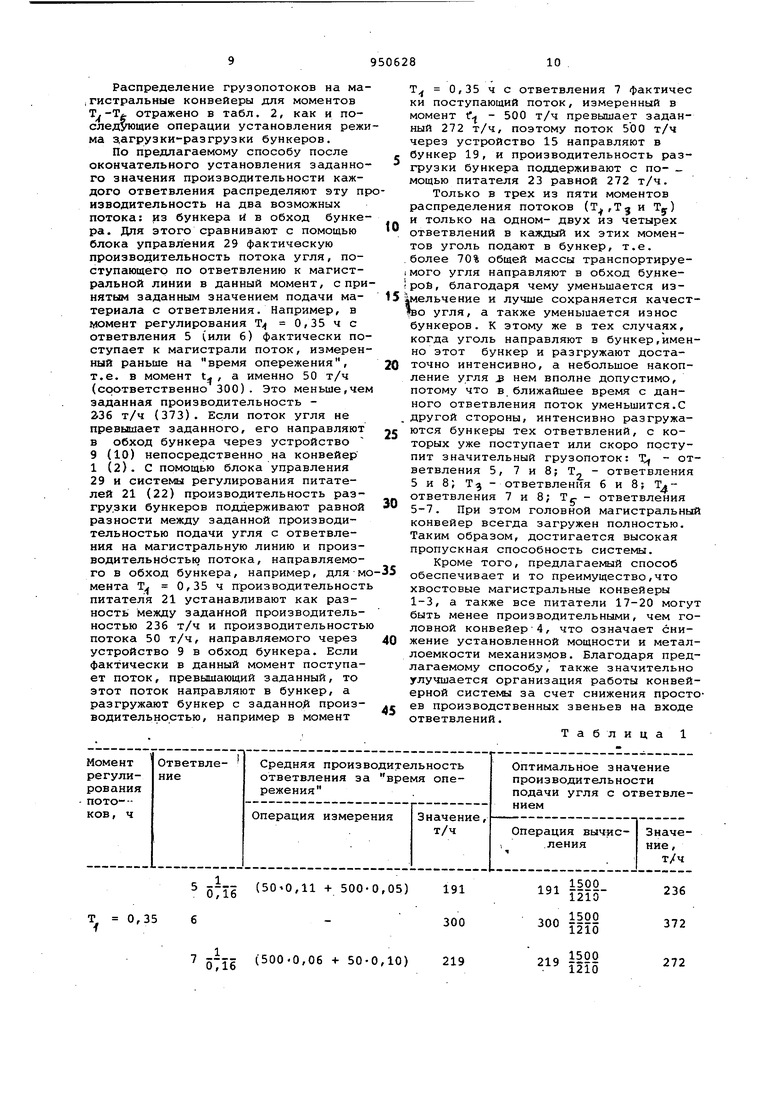

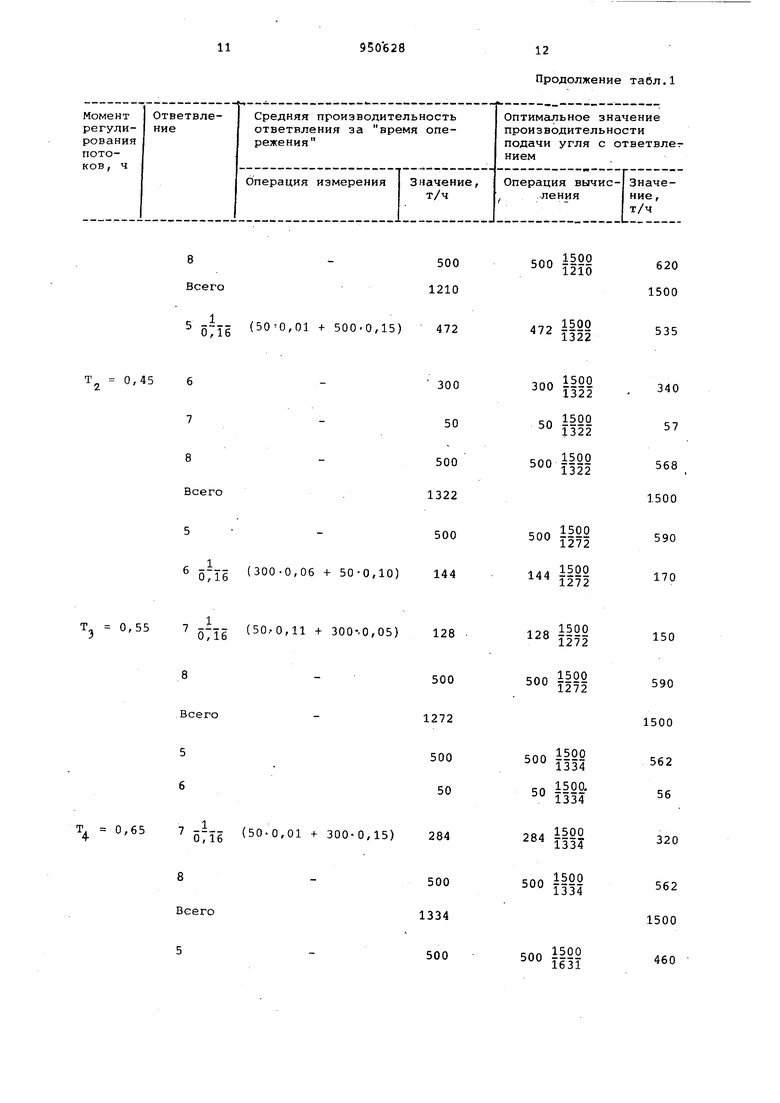

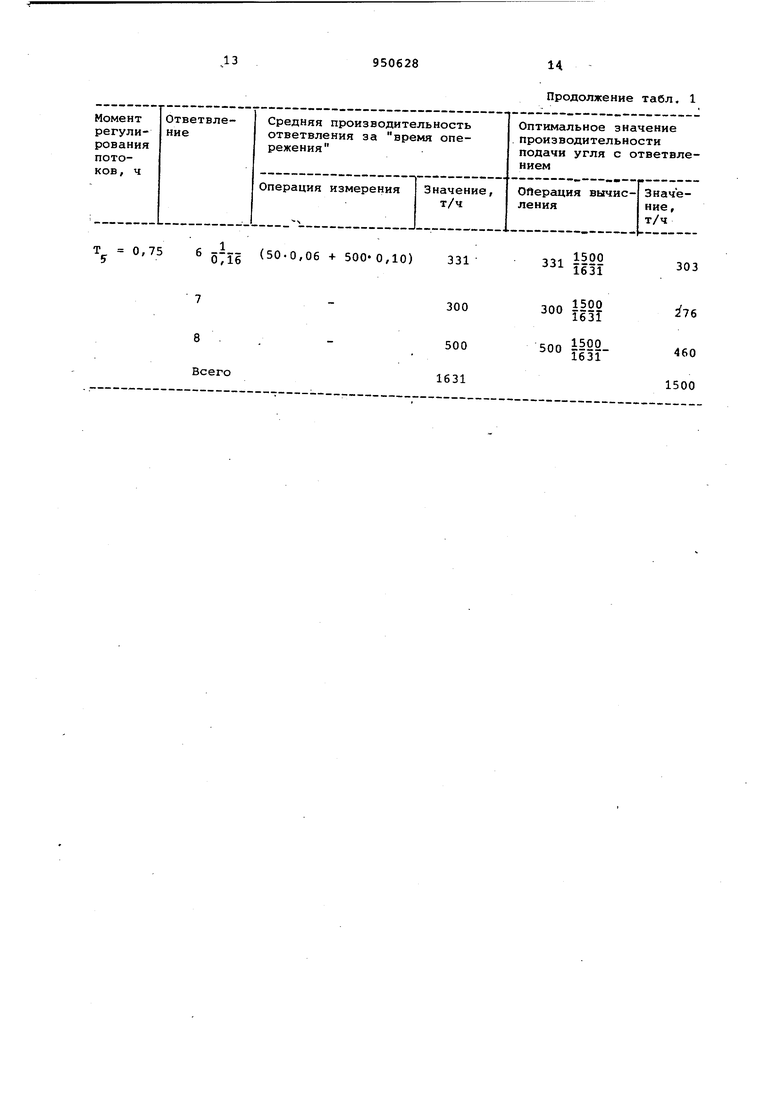

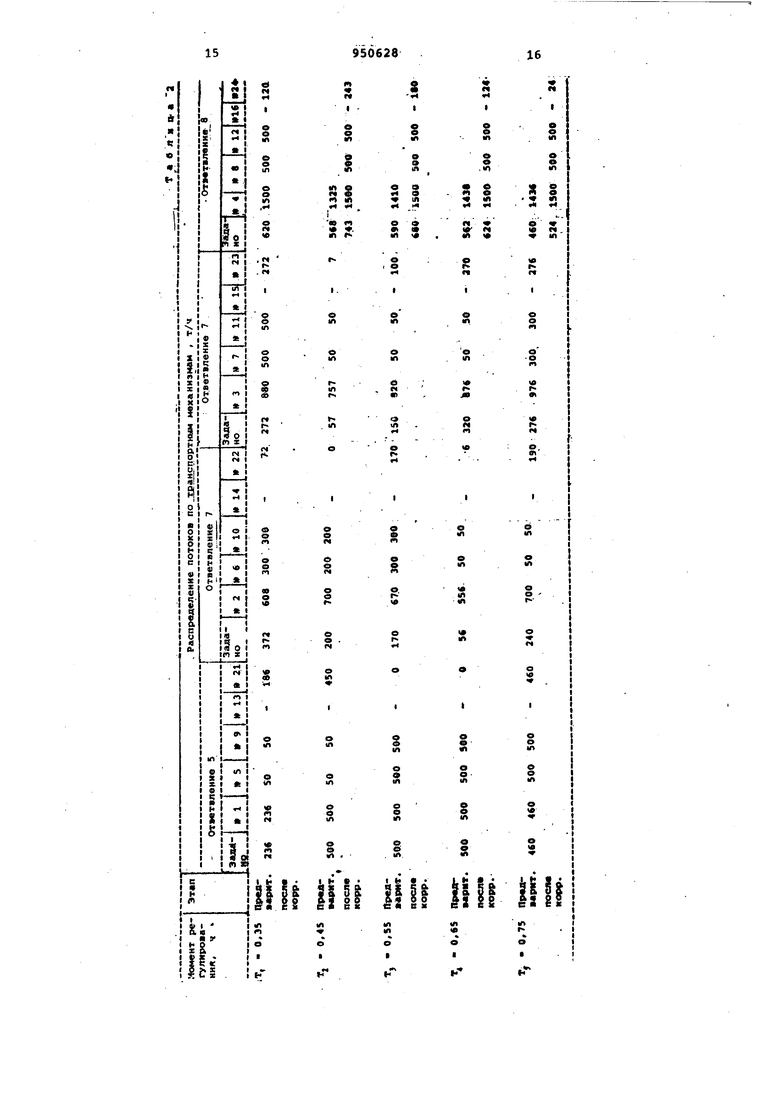

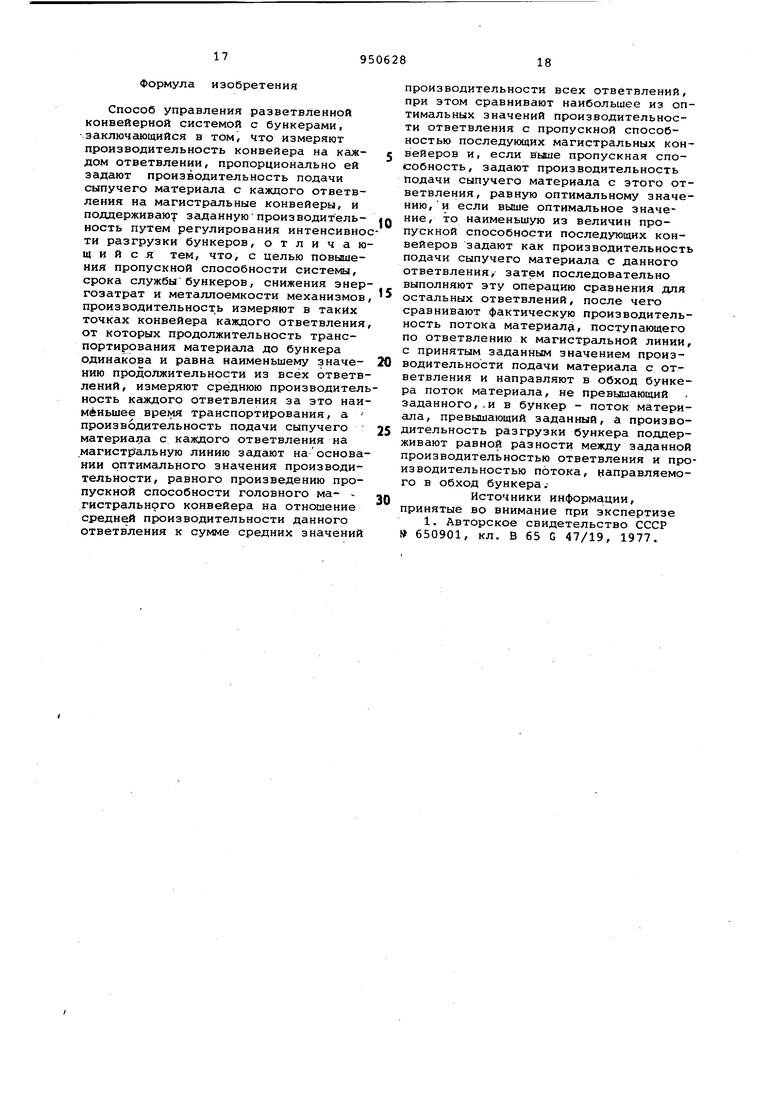

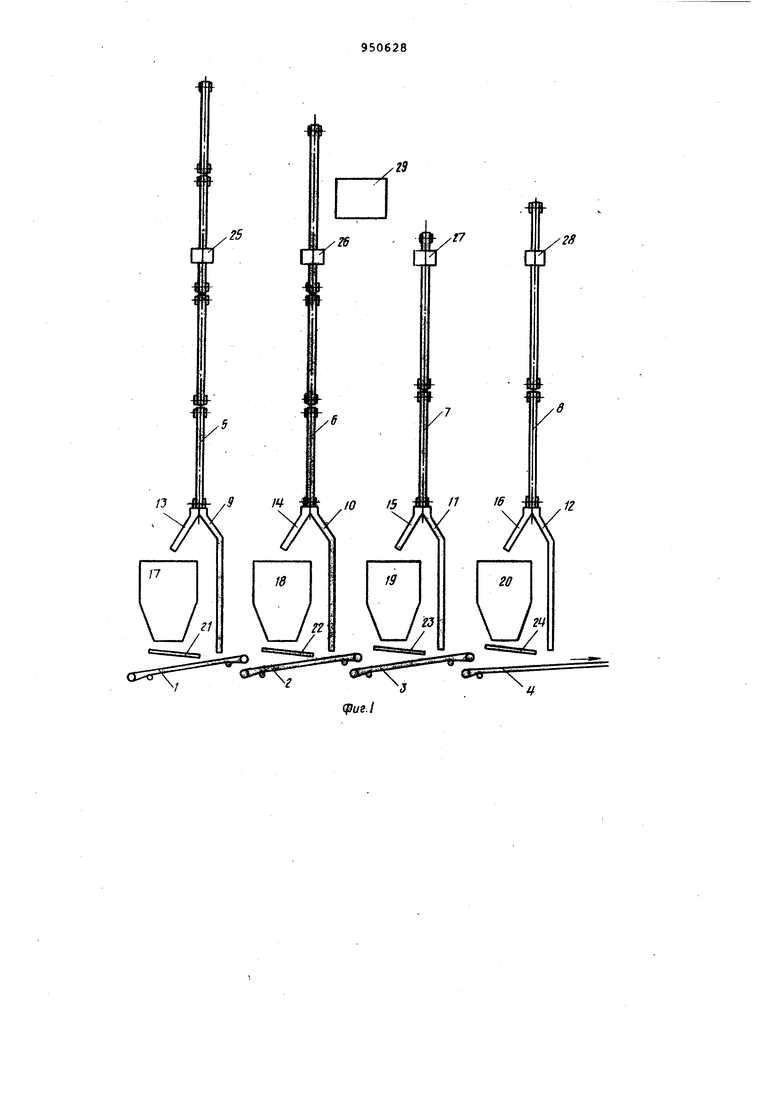

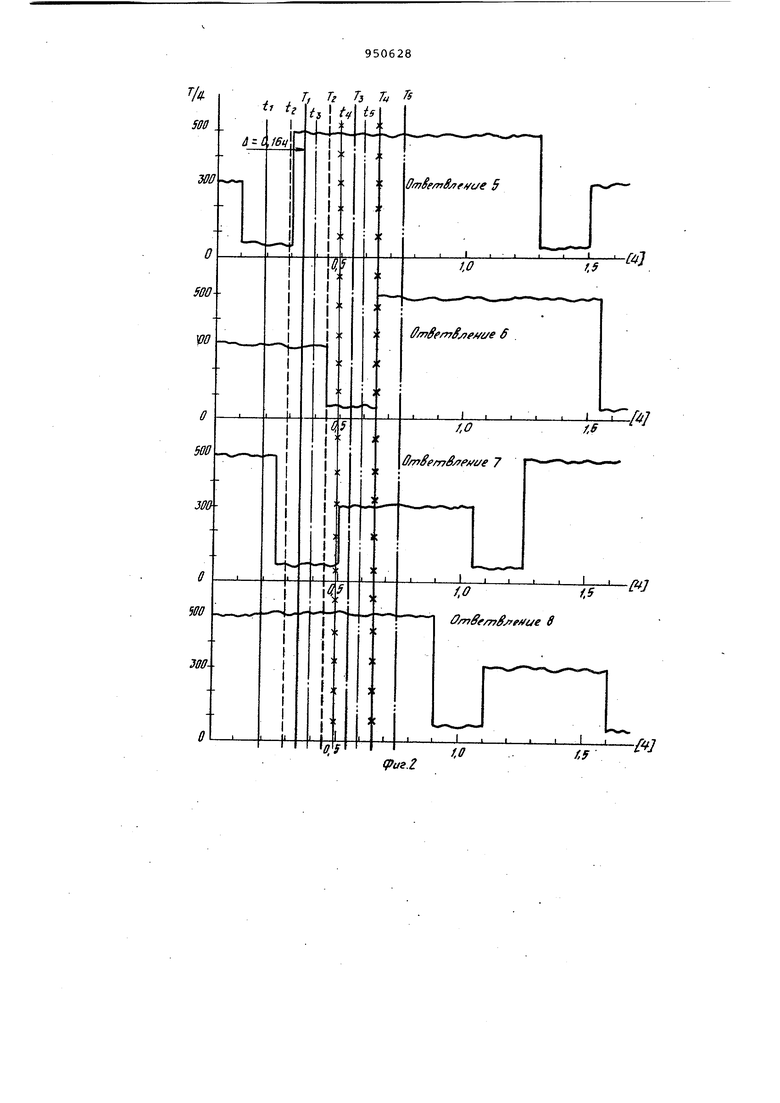

30 путем регулирования интенсивно.сти разгрузки бyнкepoв производительнос измеряют в таких точках конвейера каждого ответвления, от которых про должительность транспортирования ма териала до бункера одинакова и равна наименьшему значению продолжительнос ти из всех ответвлений, измеряют сре нюю производительность каждого ответвления за это наименьшее время транспортирования, а производительность подачи сыпучего материала с каждого ответвления на магистральную линию задают на основании оптимального значения производительности равного произведению пропускной способности головного магистрального конвейера на отношение средней производительности данного ответвле ния к сумме средних значений производит гльности всех ответвлений, при этом сравнивают наибольшее из оптимальных значений производительности ответвления с пропускной способност последующих магистральных конвейеров и, если вглше пропускная способность задают производительность -подачи сыпучего материала с этого ответвле ния, равную оптимальному значению, а если выше оптимальное значение, то наименьшую из величин пропускной способности последующих конвейеров задают как производительность подачи сыпучего с данного ответвления, затем последовательно выполняют эту операцию сравнения для остальных ответвлений, после этого .сравнивают фактического производительность пото ка материала, поступающего по ответвлению к магистральной линии, с принятым заданньзм значением производительности подачи материала с от ветвления и направляют в обход бункера поток материала, не превышающий заданного, и в бункер - поток материала, превышающий заданный, а производительность разгрузки бункера поддерживают равной разности меж ду заданной производительностью ответвления и производительностью потока направляемого в обход бункера. Ыа фиг. 1 представлена схема разветвленной системы конвейерного транспорта с бункерами на ответвлекиях; на фкг. 2 - график подачисыпу чего материала на все ответвления; на фиг. З-б - диаграммы распределения потоков соответственно с ответв лений на магистральные конвейеры. Пример. На шахте к конвейерам 1-4 уголь транспортируется от ч тырех лав пб четырем ответвлениям 5-8, на каждом из которых установлено различное количество конвейеро разных типов. Подача угля с ответвлений на магистральную линию может осуществляться либо непосредственно с помощью перегрузочных устройств 9-12 соответственно, либо через устройства 13-16 и бункеры 17-20 с регулируемыми питателями 21-24. На ответвлениях установлены конвейерные весы 25-28. Все перечисленные устройства связаны с аппаратом управления конвейерной системой. Для регулирования режима работы конвейерной системы по предлагаемому способу используют Следующие параметры: пропускная способность конвейеров ответвлений 5-8 и питателей 21-24 по -500 т/ч, при этом ответвление 7 является самым Коротким по продолжительности перемещения угла от лавы до бункера, общая длина конвейеров этого ответвления - 1200 м, скорость ленты - 2 м/с, пропускная способность конвейера 1 и питателя 21-500 т/ч,конвейера 2 и питателя 22-700 т/ч, конвейера 3 и питателя 23 - 1000 т/ч, конвейера 4 и питателя 24-1500 т/ч. Все бункеры 17-20 загружены не до верхнего уровня. Во всех четырех лавах горно-геологические условия приблизительно одинаковы, так что ведется разработка пластов одинаковой мощности, лавы имеют одинаковую длину и оснащены одинаковыми забойными комплексами. Цикл работы каждой лавы состоит из нескольких этапов, связанных с основным (рабочим) ходом комбайна, при котором производительность составит s; 500 т/ч в течение 1 ч, концевыми работами в лаве 50 т/ч в течение 0,2 ч и обратным ходом комбайна (зачистной лавы 300 т/ч в течение 0,5 ч. Цикл работы в различных лавах сдвинут по фазе, фактическое поступление угля на все четыре ответвления представлено графиком (фиг. 2). Сущность предлагаемого способа управления конвейерной системой состоит в том, что уголь распределяют с ответвлений на магистральную длину с учетом не только интенсивности уже поступившего к этой линии потока, но также значений интенсивности ожидаемого поступления за определенный период, в течение которого получают опережающую информацию. Это достигается, благодаря следующей совокупности операций. Определяют постоянный для данной системы параметр время опережения управляющего воздействия как наименьшую в системе продолжительность транспортирования угля по ответвлению, т.е. от лавы до бункера, на ответвлении 7 эта величина составляет (1200 м, 2,0 м/с)-600 с 0,16 ч. Параметр время опережения задают в блоке управления 29, После включения конвейеров ответвлений непрерывно измеряют производительность конвейера на каждом ответвлении в той точке,от которой продолжительность транспортирования угля до бункера равна времени опережения , для чего именно в этом месте устанавливают конвейерные весы 25-28 в простейшем случае при одинаковой скорости конвейерной ленты на ответвлениях все весы 25-28 должны быть расположены на одинаково расстоянии от д:;оответствую1цего бункера, равном длине самого короткого ответвления 7 (1200 м), Например, в данный момент, соответствующий отмет ке Т 0,35 ч на графике для ответв ления 5 (фиг. 2, толстая линия), измерена производительность 500 т/ч, в связи с опережающей установкой конвейерных весов такой поток придет к магистральной линии только через 0,16 ч. Фактически поступил уже к магистральной линии поток, продолжительность которого была изменена на 0,16 ч до данного момента, т.е. на отметке t - 0,35 - 0,16 0,19 ч (тонкая линия), этот поток составляет 50 т/ч. Таким образом, к данному моменту получают информацию о всех значениях производительности потока аа период .опережения от 0,19 до 0,35 ч. Интегрируя эти значения с по мощью блока 29 управления, непрерывно измеряют среднюю производительность каждого ответвления за время опережения. Далее с помощью вычислительного устройства в блоке 29 определяют оптимальное значение произ водительности подачи угля с каждого ответвления на магистральную линию равным произведению пропускной способности головного магистрального конвейера на отношение средней производительности данного ответвления к сумме средних значений производительности всех ответвлений. В табл. 1 представлены измеренные значения средней производительности ответвлений и оптимальные значения производительности подачи с ответвле ния на магистральную линию - для пяти последовательных моментов времени , когда осуществляется отработка регулирующих воздействий (фактически регулирование производится непрерывно) . Эти моменты (фиг. 2) отме чены, соответственно, толстыми линия ми: сплошной, пунктирной, пунктирной с точкой, сплошной с крестиками и пунктирной с двумя точками, а тонки ми линиями такого же вида отмечены моменты, более ранние по отношению к дайному моменту на время опережения. Измерение средней производительности осуществляют путем интегрирования значений мгновенной производительности за время опережения и деления и-нтеграла на это время. Например, для первой строки табл.1 (момент Т 0,35 ч, ответвление 5J операция измерения условно представлена как получение средней величины производительности для двухинтер- валов общей продолжительностью 0,Г6 ч: 50 т/ч на протяжении 0,11 ч И 500 т/ч на протяжении 0,05 ч, в среднем 191 т/ч. Для этого же момента на ответвлении б (2-я строка; производительность оставалась постоянной 300 т/ч (операция измерения и интегрирования в табл. 1 условно не показана, хотя она производилась точно так же, как для ответвления 5. Оптимальная производительность потока с ответвления на магистральную линию определена на основании указанной выше пропорции, например, в 1-й строке это значение составляет 236 т/ч как произведение средней величины грузопотока 191 т/ч на отношение пропускной способности головного конвейера 1500 т/ч к сумме средних значений производительности всех ответвлений 1210 т/ч. Номера 5-8, характеризующие ответвления (фиг. 3-6 указаны в скобках, так как эти номера относятся к ответвлениям и лишь условно могут характеризовать ответвление в целом. Оптимальный грузопоток с каждого ответвления (значения указаны в табл. 1) показан на вертикальныхпрямоугольниках, а соответствующая часть грузопотока на каждом магистральном конвейере отмечена горизонтальными прямоугольниками, заштрихованными так же, как и вертикальные ширина прямоугольника соответствует интенсивности грузопотока. Задача i распределения состоит в том, чтобы не только полностью использовать пропускную способность головного магистрального конвейера 4 (т.е. в наибольшей степени разгрузить всю транспортную систему, но и преимущественно разгрузить наиболее нагруженные ответвления. Согласно предлагаемому способу сравнивают с помощью блока управления 29 наибольшее из оптимальных значений производительности ответвления (568 т/ч) с пропускной способностью последующих за этим ответвлением магистральных конвейеров (1500 т/ч для конвейера 5). Пропускна я способность больше, чем оптимальное значение, на 1500-568 932 т/ч, задают производительность подачи угля с этого наиболее нагруженного ответвления, равную оптимальному значению 568 т/ч Сна диаграмме конвейера 4 первым представлен этот грузопоток 568 т/ч ответвления 8). Далее выполняют эту операцию сравнения для ответвления 5 с наибольшим из остальных оптимальных значений производительности 535 т/ч. Это значение сравнивают: для конвейеров 1-3, расположенных перед ранее выявленным более нагруженным ответ.элением 8 с максимальной пропускной способностью этих конвейеров: 500, 700 и 1000 т/ч для конвейеров 4, расположенных после указанного наиболее нагруженного ответвления с ранее полученным избытком 932 т/ч пропускной способности этого конвейера по сравнению с суммой уже принятых заданных значений производительности потока с предыдущего ответвления. Поскольку оптимальная производительность потока с ответвления 535 т/ч выше пропускной способности хоть одногб из этих конвейеров, то наименьшую из этих величин (500 т/ч) задают как производительность подачи угля с заданного ответвления 5, т.е. с этого ответвления будут принимать на магистральную линию поток не с оптимальной, а несколько заниженной интенсивностью. Этот грузопоток 500 т/ч представлен первым на диаграммах магистральных конвейеров 1-3 и вторым (после 568 т/ч) на диаграмм конвейера 4, причем получен избыток пропускной способности конвейеров по сравнению с суммой уже принятых заданных значений производительности грузопотоков с предыдущих ответвлений 5 и 8: 700-500 200 Т/ч, 1000500 500 т/ч, 1500-(568+500) 432 т/ч.

Затем повторяют такую же операцию сравнения для ответвления 6 с наибольшим из остальных оптимальных значений производительности 340 т/ч. Это значение сравнивают: для конвейеров 2-4, расположенных после ранее выявленного более нагруженного ответвления 5 с ранее полученным избытком пропускной способности каждого конвейера по сравнению с суммой уже принятых заданных значений производительности грузопотока с предыдущих ответвлений 5 и 8. Поскольку оптимальная производительность грузопотока с ответвления 6-340 т/ч выше хоть одного из указанных избытков пропускной способности, то наименьший из этих избытков 200 т/ч задают как производительность подачи угля с ответвления 6. Этот грузопоток 200 т/ч представлен на диаграммах конвейеров 2-4, причем получен следующий избыток пропускной способности конвейеров: 1000-(500+200) 300 т/ч, 1500-(568+500+200) 232 т/ч.

Наименее нагруженным в данный момент является ответвление 7 f оптимальная производительность 57 т/ч1 Это значение сравнивают с ранее полученным избытком пропускной способности последующих конвейеров 3 и 4 (300 и 232 т/ч ). Поскольку значения избытка пропускной способности превышают 57 т/ч, Т9 задают производительность подачи угля с ответвления 7, равную оптимальному значению 57 т/ч. Этот грузопоток также представлен на диаграммах конвейеров 3 и 4, на -которых остался следующий

резерв пропускной способности: 1000-(500+200+57) 243 т/ч, 1500-(568+500- -200+57) 175 т/ч. .

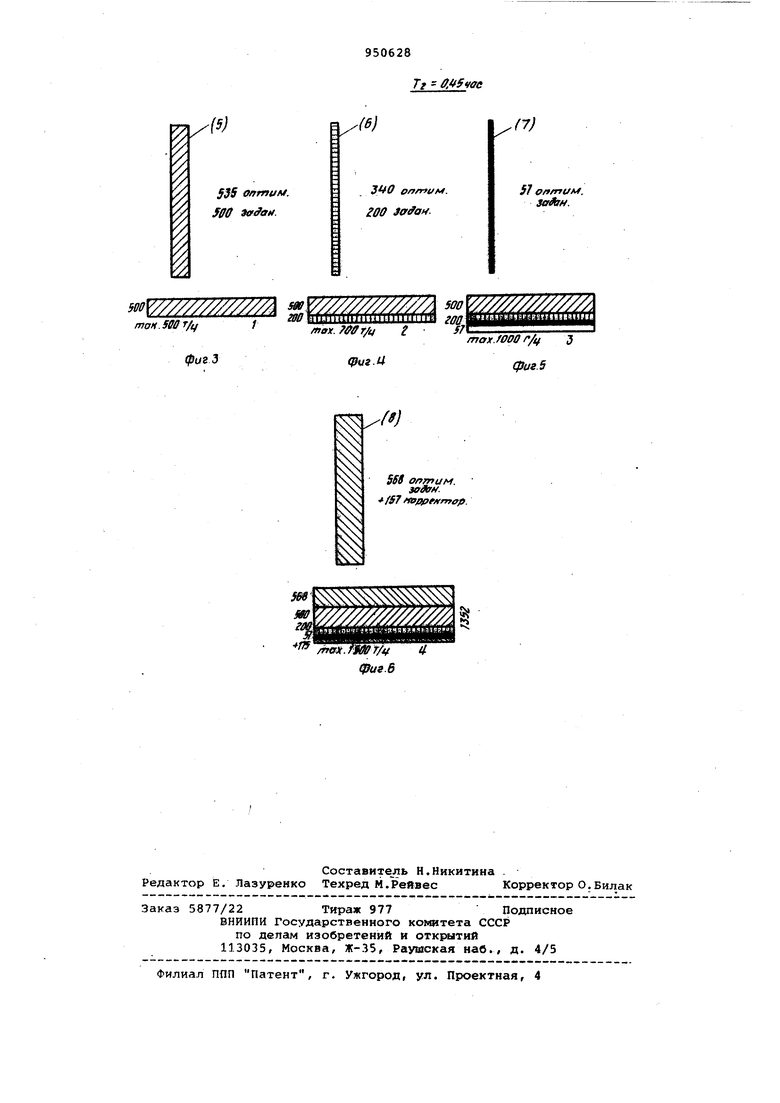

Затем также с помощью блока управления 29 сравнивают пропускную способность головного магистрального конвейера (1500 т/ч) с суммой предварительно установленных заданных значений производительности всех ответвлений. Сумма оптимальных значений производительности подачи угля со всех ответвлений по самому принципу определения этих значений, всегда равна пропускной способности головного магистрального конвейера. Однако значения заданной производительности могут оказаться меньше соотв«;тствующих оптимальных значений, как в приведенном примере на ответвлениях 5 и 6. Вместе с тем желательно использовать пропускную способность головного конвейера полностью, чтобы максимально разгрузить транспортную систему. Для этого соответственно корректируют значения заданной производительнсти. В рассмотренfном примере сумма предварительно .установленных заданных значений составляет 500+200+57+568 1325 т/ч она оказалась меньше,чем 1500 т/ч,при ЭТОМ резерв пропускной способности составляет 175 т/ч. На эту величину корректируют заданное значение производительности тех ответвлений, после которых все магистральные конвейеры имеют соответствующий резерв пропускной способности. В данном примере после ответвлений 7 и 8 оба магистральных конвейера 3 и 4 имеют резерв пропускной способности,т.е. можно было бы увеличить заданную производительность подали груза с любого из этих ответвлений. Однако оптимально повышенную производительность задать с ответвления 8, так как в данный.момент оно нагружено значительно больше, чем ответвление 7. Поэтому задаю производительность ответвления 8 на 175 т/ч большей, доводя до 568+175 743 т/ч. После такой корректировки сумма заданных значений производительности всех ответвлений равна пропускной способности головного магистрального конвейера, т.е. она будет использована полностью.

В рассмотренном примере эффективность предложенных приемов по распределению грузопотоков проявляется в 1 том, что если бы згщать производительность подачи угля с ответвления 6 на магистральный ..конвейер 3,равной оптимальному значению 340 т/ч, то пр пропускной способности этого конвейера 700 т/ч на него можно было бы еще принять только 360 т/ч с конвейера 1, т.е. с ответвления 5, хотя это ответвление нагружено значительно больше, чем ответвление 6. Распределение грузопотоков на ма i гистральные конвейеры для моментов Т,-Т отражено в табл. 2, как и последующие операции установления реж ма з.агрузки-разгрузки бункеров. По предлагаемому способу после окончательного установления заданно го значения производительности каждого ответвления распределяют эту п изводительность на два возможных потока: из бункера Я в обход бунке ра. Для этого сравнивают с помощью блока управления 29 фактическую производительность потока угля, поступающего по ответвлению к магистральной линии в данный момент, с при нятым заданнЕлм значением подачи материала с ответвления. Например, в момент регулирования Т 0,35 ч с ответвления 5 (или 6) фактически по ступает к магистрали поток, измерен ный раньше на время опережения, т.е. в момент t.j , а именно 50 т/ч (соответственно 300). Это меньше,че заданная производительность 236 т/ч (373). ЕСЛИ поток угля не превышает заданного, его направляют в обход бункера через устройство 9 (10) непосредственно на конвейер 1 (2). С помощью блока управления 29 и системы регулирования питателей 21 (22) производительность разгрузки бункеров поддерживают равной разности между заданной производительностью подачи угля с ответвления на магистральную линию и производительнбстью потока, направляемого в обход бункера, например, для м мента Т 0,35 ч производительност питателя 21 устанавливают как разность между заданной производительностью 236 т/ч и производительность потока 50 т/ч, направляемого через устройство 9 в обход бункера. Если фактически в данный момент поступает поток, превышающий заданный, то этот поток направляют в бункер, а разгружают бункер с заданной производительностью, например в момент Т 0,35 ч с ответвления 7 фактичес ки поступающий поток, измеренный в момент f - 500 т/ч превышает заданный 272 т/ч, поэтому поток 500 т/ч через устройство 15 направляют в бункер 19, и производительность разгрузки бункера поддерживают с по- мощью питателя 23 равной 272 т/ч. Только в трех из пяти моментов распределения потоков (Т,Т и Ту) и только на одном- двух из четырех ответвлений в каждый их этих моментов уголь подают в бункер, т.е. более 70% общей массы транспортируемого угля направляют в обход бункеpob, благодаря чему уменьшается измельчение и лучше сохраняется качество угля, а также уменьшается износ бункеров. К этому же в тех случаях, когда уголь направляют в бункер,именно этот бункер и разгружают достаточно интенсивно, а небольшое накопление угля f нем вполне допустимо, потому что в ближайшее время с данного ответвления поток уменьшится.С другой стороны, интенсивно разгружаются бункеры тех ответвлений, с которых уже поступает или скоро поступит значительный грузопоток: Т - ответвления 5, 7 и 8; Tj - ответвления 5 и 8; Tj - ответвления б и В; Тдответвления 7 и 8; Tg- - ответвления 5-7. При этом головной магистральный конвейер всегда загружен полностью. Таким образом, достигается высокая пропускная способность системы. Кроме того, предлагаемый способ обеспечивает и то преимущество,что хвостовые магистральные конвейеры 1-3, а также все питатели 17-20 могут быть менее производительными, чем головной конвейер-4, что означает снижение установленной мощности и металлоемкости механизмов. Благодаря предлагаемому способу, также значительно улучшается организация работы конвейерной системы за счет снижения простоев производственных звеньев на входе ответвлений. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СИСТЕМОЙ РУДНИЧНЫХ КОНВЕЙЕРОВ | 2014 |

|

RU2566324C1 |

| Способ управления системой конвейеров при селективном транспортировании сыпучих материалов различного вида | 1983 |

|

SU1204512A1 |

| Способ управления системой конвейеров при селективном транспортировании сыпучих материалов различного вида | 1983 |

|

SU1115979A1 |

| Способ управления ленточным конвейером | 1976 |

|

SU645911A1 |

| Способ усреднения сыпучих материалов | 1984 |

|

SU1162973A1 |

| СПОСОБ УПРАВЛЕНИЯ РАЗВЕТВЛЕННОЙ КОНВЕЙЕРНОЙЛИНИЕЙ | 1969 |

|

SU233770A1 |

| Способ управления загрузкой ленточного конвейера | 1980 |

|

SU908701A1 |

| Способ контроля заполнения бункера | 1990 |

|

SU1792899A1 |

| Поточная линия для подготовки и подачи сыпучих материалов в сталеплавильном производстве | 1980 |

|

SU931756A1 |

| Способ автоматического выбора маршрута рудничного поезда и устройство для его осуществления | 1979 |

|

SU870231A1 |

5 Q-jg (50-0,11 +500-0,05)

Т 0,35

7 Q-jg (500-0,06 + 50-0,10)

1500

191

236 1210

300 1522 372

1210

219 i

219

Продолжение табл.1

Т 0,75 б (50-0,06 + 500«0,10) 331

7

Продолжение табл. 1 Формула изобретения Способ управления разветвленной конвейерной системой с бункерами, заключающийся в том, что измеряют производительность конвейера на каждом ответвлении, пропорционально ей задают производительность подачи сыпучего материала с каждого ответвления на магистральные конвейеры, и поддерживаю заданную производительность путем регулирования интенсивно ти разгрузки бункеров, отличаю щ и и с .я тем, что, с целью повышения пропускной способности системы, срока службыбункеров, снижения энер гозатрат и металлоемкости механизмов производительности измеряют в таких точках конвейера каждого ответвления от которых продолжительность транспортирования материсша до бункера одинакова и равна наименьшему значению продолжительности из всех ответв лений, измеряют среднюю производител кость каждого ответвления за зто наи меньшее время транспортирования, а производительность подачи сыпучего MaxepHajia с каждого ответвления на магист1 альную линию задают наоснова нии оптимального значения производительности, равного произведению пропускной способности головного магистрального конвейера на отношение средней производительности данного ответвления к сумме средних значений производительности всех ответвлений, при этом сравнивают наибольшее из оптимальных значений производительности ответвления с пропускной способностью последующих магистральных конвейеров и, если выше пропускная способность, задают производительность подачи сыпучего материала с этого ответвления, равную оптимальному значению, и если выше оптимальное значение, то наименьшую из величин пропускной способности последующих конвейеров задают как производительность подачи сыпучего материала с данного ответвления/ затем последовательно выполняют эту операцию сравнения для остальных ответвлений, после чего сравнивают фактическую производительность потока материал, поступающего по ответвлению к магистральной линии, с принятым заданным значением производительности подачи материала с ответвления и направляют в обход бункера поток материала, не превышающий заданного,.и в бункер - поток материала, превышающий заданный, а производительность разгрузки бункера поддерживают равной разности между заданной производительностью ответвления и производительностью потока, направляемого в обход бункера.Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 650901, кл, В 65 G 47/19, 1977.

((6)

S3S оятим.

/ ///////// WgpT

max. 7fffff/n t

Г

Т г - O.fSwe

(7)

off/rff/M.

51 o/f/rtuM. ЗаЛгн. ZOO SaffatffS BlF«s BI Baf lllH« l«

mox.fOOO r/if j г.и фиг.5

5S9 оптим. зоЛгн.

fS7 HOffpffffTfoft.

Авторы

Даты

1982-08-15—Публикация

1980-10-13—Подача