Изобретение отиосяия к землеройной тс-хнике, конкретнее экскаваторам-драглайнам.

Известно рабочее оборудование экскаватора-драглайна, включающее стрелу, лебедки, ковш, соединенный с подъемным и тяговым канатами, и механизмы управления наклоном ковша 1.

Наиболее близким к изобретению является рабочее оборудование экскаваторадраглайна, включающее стрелу, подъемную и тяговую лебедки, ковш с подвесками, соединенные с подъемным и тяговым канатами, разгрузочный блок с обоймой и механизм управления наклоном ковша 2.

Недостатками известных устройств являются сложность механизмов управления, наклонение ковша и недостаточная долговечность канатов.

Цель изобретения - упрощение конструкции и повышение срока службы.

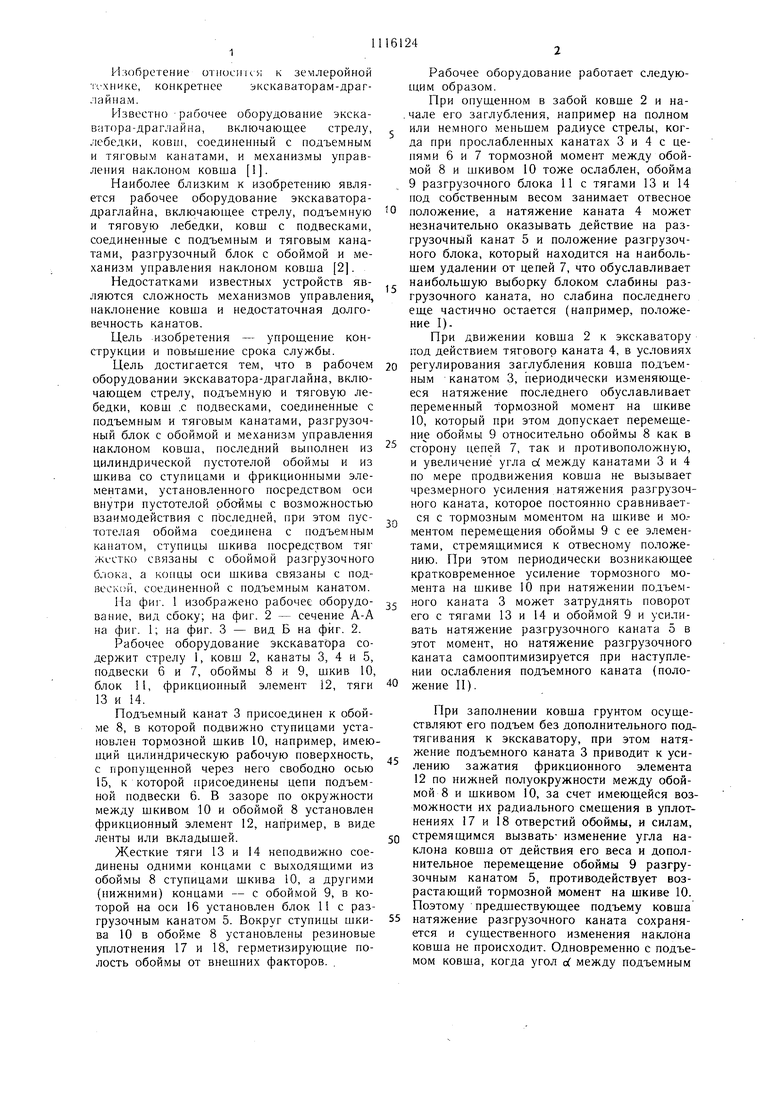

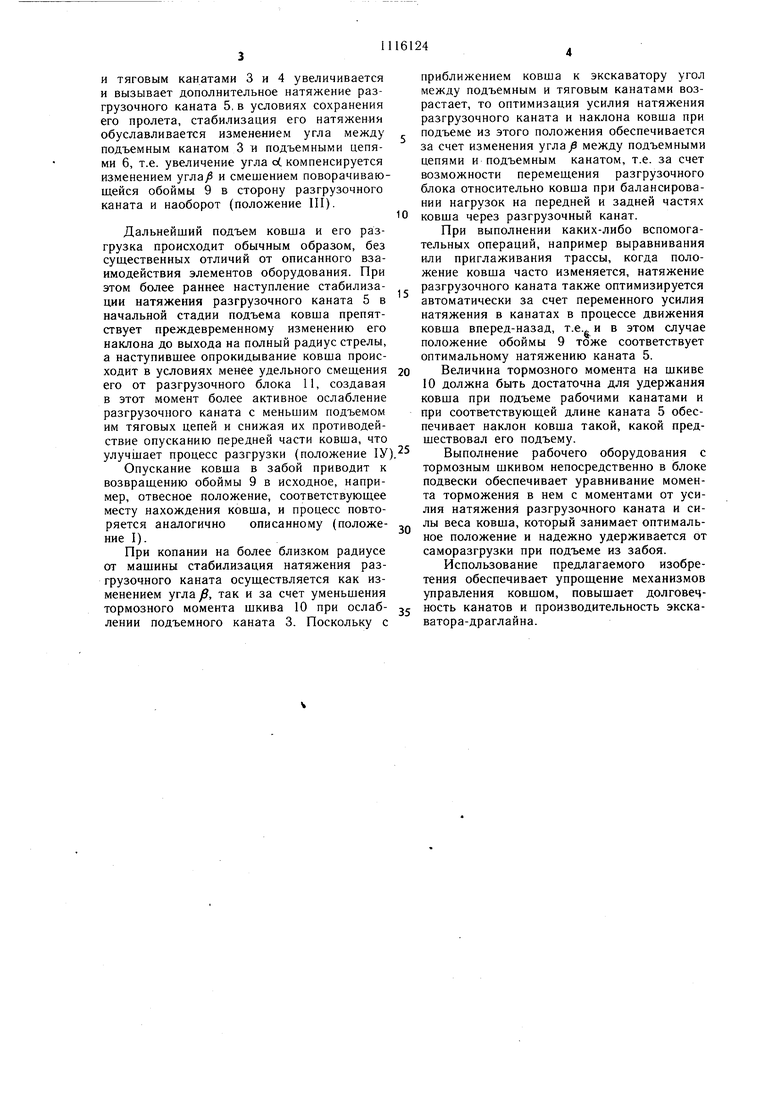

Цель достигается тем, что в рабочем оборудовании экскаватора-драглайна, включающем стрелу, подъемную и тяговую лебедки, ковш ,с подвесками, соединенные с подъемным и тяговым канатами, разгрузочный блок с обоймой и механизм управления наклоном ковша, последний выполнен из цилиндрической пустотелой обоймы и из шкива со ступицами и фрикционными элементами, установленного посредством оси внутри пустотелой рбаймы с возможностью взаимодействия с последней, при этом пустотелая обойма соединена с подъемным канатом, ступицы шкива носредством тяг Жестко связаны с обоймой разгрузочного блока, а концы оси шкива связаны с подвеской, сое11,иненной с подъемным канатом. На фиг. 1 изображено рабочее оборудование, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2.

Рабочее оборудование экскаватора содержит стрелу 1, ковш 2, канаты 3, 4 и 5, подвески б и 7, обоймы 8 и 9, шкив 10, блок 11, фрикционный элемент 12, тяги 13 и 14.

Подъемный канат 3 присоединен к обойме 8, в которой подвижно ступицами установлен тормозной шкив 10, например, имеюЦ1.ий цилиндрическую рабочую поверхность, с пропущенной через него свободно осью 15, к которой фисоединены цепи подъемной подвески 6. В зазоре по окружности между шкивом 10 и обоймой 8 установлен фрикционный элемент 12, например, в виде ленты или вкладышей.

Жесткие тяги 13 и 14 неподвижно соединены одними концами с выходящими из обоймы 8 ступицами шкива 10, а другими (нижними) концами - с обоймой 9, в которой на оси 16 установлен блок 11 с разгрузочным канатом 5. Вокруг ступицы шкива 10 в обойме 8 установлены резиновые уплотнения 17 и 18, герметизирующие полость обоймы от внешних факторов. ,

Рабочее оборудование работает следующим образом.

Цри опущенном в забой ковше 2 и на.чале его заглубления, например на полном или немного меньшем радиусе стрелы, когда при прослабленных канатах 3 и 4 с ценями 6 и 7 тормозной момент между обоймой 8 и шкивом 10 тоже ослаблен, обойма 9 разгрузочного блока 11 с тягами 13 и 14 под собственным весом занимает отвесное положение, а натяжение каната 4 может незначительно оказывать действие на разгрузочный канат 5 и положение разгрузочного блока, который находится на наибольщем удалении от цепей 7, что обуславливает наибольшую выборку блоком слабины разгрузочного каната, но слабина последнего еще частично остается (например, положение I).

При движении ковша 2 к экскаватору под действием тягового каната 4, в условиях регулирования заглубления ковща подъемным канатом 3, периодически изменяющееся натяжение последнего обуславливает переменный тормозной момент на шкиве 10, который при этом допускает перемещение обоймы 9 относительно обоймы 8 как в сторону цепей 7, так и противоположную, и увеличение угла d между канатами 3 и 4 по мере продвижения ковша не вызывает чрезмерного усиления натяжения разгрузочного каната, которое постоянно сравнивается с тормозным моментом на шкиве и мо.ментом перемещения обоймы 9 с ее элементами, стремящимися к отвесному положению. При этом периодически возникающее кратковременное усиление тормозного момента на шкиве 10 при натяжении подъемного каната 3 может затруднять поворот его с тягами 13 и 14 и обоймой 9 и усиливать натяжение разгрузочного каната 5 в этот момент, но натяжение разгрузочного каната самооптимизируется при наступлении ослабления подъемного каната (положение II).

При заполнении ковща грунтом осуществляют его подъем без дополнительного подтягивания к экскаватору, при этом натяжение подъемного каната 3 приводит к усилению зажатия фрикционного элемента 12 по нижней полуокружности между обоймой 8 и шкивом 10, за счет имеющейся возможности их радиального смещения в уплотнениях 17 и 18 отверстий обоймы, и силам, стремящимся вызвать- изменение угла наклона ковша от действия его веса и дополнительное перемещение обоймы 9 разгрузочным канатом 5, противодействует возрастающий тормозной момент на шкиве 10. Поэтому предшествующее подъему ковша натяжение разгрузочного каната сохраняется и существенного изменения наклона ковша не происходит. Одновременно с подъемом ковща, когда угол of между подъемным

и тяговым канатами 3 и 4 увеличивается и вызывает дополнительное натяжение разгрузочного каната 5,в условиях сохранения его пролета, стабилизация его натяжения обуславливается измене-нием угла между подъемным канатом 3 и подъемными цепями 6, т.е. увеличение угла oL компенсируется изменением угла и смешением поворачивающейся обоймы 9 в сторону разгрузочного каната и наоборот (положение III).

Дальнейший подъем ковша и его разгрузка происходит обычным образом, без существенных отличий от описанного взаимодействия элементов оборудования. При этом более раннее наступление стабилизации натяжения разгрузочного каната 5 в начальной стадии подъема ковща препятствует преждевременному изменению его наклона до выхода на полный радиус стрелы, а наступившее опрокидывание ковща происходит в условиях менее удельного смешения его от разгрузочного блока 11, создавая в этот момент более активное ослабление разгрузочного каната с меньшим подъемом им тяговых цепей и снижая их противодействие опусканию передней части ковща, что улучшает процесс разгрузки (положение 1У

Опускание ковша в забой приводит к возвращению обоймы 9 в исходное, например, отвесное положение, соответствующее месту нахождения ковша, и процесс повторяется аналогично описанному (положение I).

При копании на более близком радиусе от машины стабилизация натяжения разгрузочного каната осуществляется как изменением углау9, так и за счет уменьшения тормозного момента шкива 10 при ослаблении подъемного каната 3. Поскольку с

приближением ковща к экскаватору угол между подъемным и тяговым канатами возрастает, то оптимизация усилия натяжения разгрузочного каната и наклона ковща при подъеме из этого положения обеспечивается за счет изменения угла/ между подъемными цепями и подъемным канатом, т.е. за счет возможности перемещения разгрузочного блока относительно ковща при балансировании нагрузок на передней и задней частях ковша через разгрузочный канат.

При выполнении каких-либо вспомогательных операций, например выравнивания или приглаживания трассы, когда положение ковща часто изменяется, натяжение разгрузочного каната также оптимизируется автоматически за счет переменного усилия натяжения в канатах в процессе движения ковша вперед-назад, т.е. и в этом случае положение обоймы 9 тоже соответствует оптимальному натяжению каната 5.

Величина тормозного момента на шкиве 10 должна быть достаточна для удержания ковша при подъеме рабочими канатами и при соответствующей длине каната 5 обеспечивает наклон ковша такой, какой предшествовал его подъему.

Выполнение рабочего оборудования с тормозным шкивом непосредственно в блоке подвески обеспечивает уравнивание момента торможения в нем с моментами от усилия натяжения разгрузочного каната и силы веса ковша, который занимает оптимальное положение и надежно удерживается от саморазгрузки при подъеме из забоя.

Использование предлагаемого изобретения обеспечивает упрощение механизмов управления ковшом, повышает долгове ность канатов и производительность экскаватора-драглайна.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее оборудование экскаватора-драглайна | 1982 |

|

SU1051169A1 |

| Ковш экскаватора-драглайна | 1982 |

|

SU1006647A1 |

| Рабочее оборудование драглайна | 1975 |

|

SU606945A1 |

| Рабочее оборудование экскаватора | 1978 |

|

SU798239A1 |

| Рабочее оборудование экскаватора-драглайна | 1978 |

|

SU947299A1 |

| Экскаватор-драглайн | 1990 |

|

SU1728394A1 |

| Сменное оборудование драглайна к одноковшовому гидравлическому экскаватору | 1991 |

|

SU1810423A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ДРАГЛАЙНА ШАГАЮЩЕГО ПОГРУЗОЧНОГО | 1993 |

|

RU2090705C1 |

| Рабочее оборудование экскаватора-драглайна | 1984 |

|

SU1206402A1 |

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1995 |

|

RU2078875C1 |

РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА-ДРАГЛАЙНА, включающее стрелу, подъе.мную и тяговую лебедки, ковш с подвесками, соединенные с подъемным и тяговым контактами разгрузочный блок с обоймой и механизм управления наклонам ковша, отличающееся тем, что, с целью упрощения конструкции и повышения срока службы, механизм управления наклоном ковша выполнен из цилиндрической пустотелой обоймы и из щкива со ступицами и фрикционными элементами, установленного посредством оси внутри пустотелой обоймы с возможностью взаимодействия с последней, при этом пустотелая обойма соединена с подъемным канатом, ступицы шкива посредством тяг жестко связаны с обоймой разгрузочного блока, а концы оси шкива связаны с подвеской, соединенной с подъемным канатом. (Л Oi ts:) 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рабочее оборудование экскаватора-драглайна | 1981 |

|

SU972008A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рабочее оборудование экскаваторадраглайна | 1974 |

|

SU538100A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-09-30—Публикация

1982-09-22—Подача