2. Устройство по п. 1, отлича;101дееся тем, что оно снабжено прикрепленным к верхней части цилиндра устройством для распределения исходного продукта.

3. Устройство по п. 1, отличающееся тем, что оно снабзкено устройством для возврата жидкости , стекающей по кристаллам. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для очистки веществ направленной кристаллизацией | 1983 |

|

SU1115769A1 |

| Способ очистки жидкостей направленной кристаллизацией | 1981 |

|

SU1011147A1 |

| Аппарат для очистки веществ дистилляцией и одновременной направленной кристаллизацией | 1987 |

|

SU1480844A1 |

| Устройство для очистки жидкости дистилляцией | 1982 |

|

SU1068134A1 |

| Устройство для очистки веществ направленной кристаллизацией | 1982 |

|

SU1063429A1 |

| Устройство для очистки жидкостей дистилляцией | 1980 |

|

SU990247A1 |

| Способ разделения растворов и устройство для его осуществления | 1987 |

|

SU1606141A1 |

| Способ очистки и концентрирования компонентов жидких смесей | 1990 |

|

SU1805998A3 |

| СПОСОБ КРИСТАЛЛИЗАЦИОННОЙ ОЧИСТКИ ВЕЩЕСТВ ПОЛУНЕПРЕРЫВНОЙ ЗОННОЙ ПЛАВКОЙ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2308555C2 |

| СПОСОБ ДИСТИЛЛЯЦИИ ОДНОРОДНЫХ ЖИДКОСТЕЙ И РАЗДЕЛЕНИЯ СМЕСЕЙ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2408539C2 |

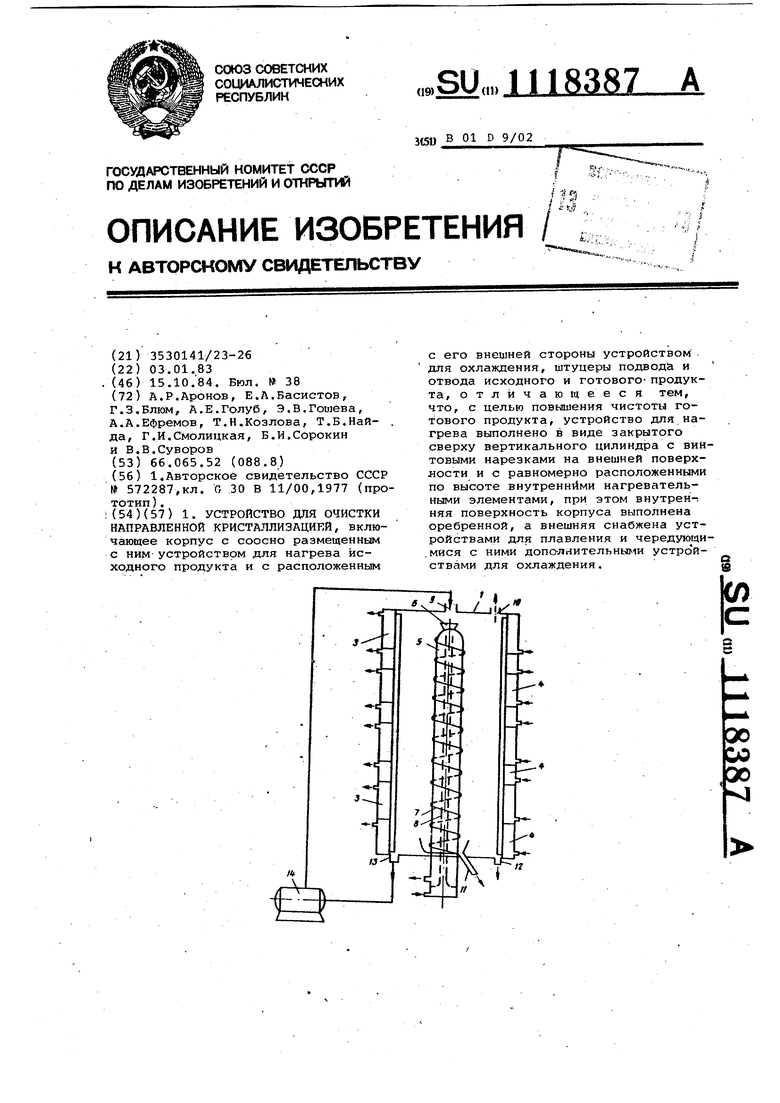

1. УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ, вклю чающее корпус с соосно размещенным с ним устройством для нагрева исходного продукта и с расположенным с его внешней стороны устройством для охлаждения, штуцеры подвода и отвода исходного и готового продукта, отличающееся тем, что, с целью повышения чистоты гоtOBoro продукта, устройство для нагрева выполнено в виде закрытого сверху вертикального цилиндра с винтовыми нарезками на внешней поверхности и с равномерно расположенными по высоте внутренними нагревательными элементами, при этом внутрен-г няя поверхность корпуса выполнена оребренной, а внешняя снабжена устройствами для плавления и чередующимйся с ними дополнительными устройствами для охлаждения.

1

Изобретение относится к устройствам для получения веществ высокой степени чистоты и может быть испол; зовано для очистки веществ кристаллизацией.

Известно устройство для очистки веществ направленной кристаллизацией включающее цилиндрический корпус, установленный горизонтально с приводом вращения вокруг горизонтальной оси и с устройством для нагрева исходного продукта, расположенным по его оси, устройство для охлаждения, штуцеры подвода и отвода исходного и готового продукта.

В случае, когда исходный материал йредставляет собой жидкость, требуется охлаждать корпус снаружи, обес.печивая на стенках температуру ниже, чем температура кристаллизации жидкости tl.

Недостатком указанного устройства является снижение во времени степени очистки при постоянном коэффициенте распределения за счет накапливания примесей в жидкой фазе, которая в течение всего процесса очистки контактирует с твердой фазой.

Целью изобретения является повышение чистоты готового продукта.

Поставленная цель достигается тем, что устройство для очистки направленной кристаллизацией, включающее корпус с соосно размещенным с ним устройством для нагрева исходного продукта и с расположенным с его внешней стороны устройством для охлаждения, штуцеры подвода и отвода исходного и готового продукта, выполнено в виде закрытого сверху вертикального цилиндра с винтовыми нарезками на внешней поверхности и с равномерно расположенными по высоте внутренними нагревательными элементами, при зтом внy гpeнняя поверхность корп5 са выполнена оребренной, а внешняя снабжена устройствами для плавления и чередующимися с ними дополнительными устройствами Для охлаждения .

«Кроме того, устройство снабжено прикрепленным к верхней части цилиндра устройством для распределения исходного продукта, а также устройством для возврата жидкости, стекающей по кристаллам.

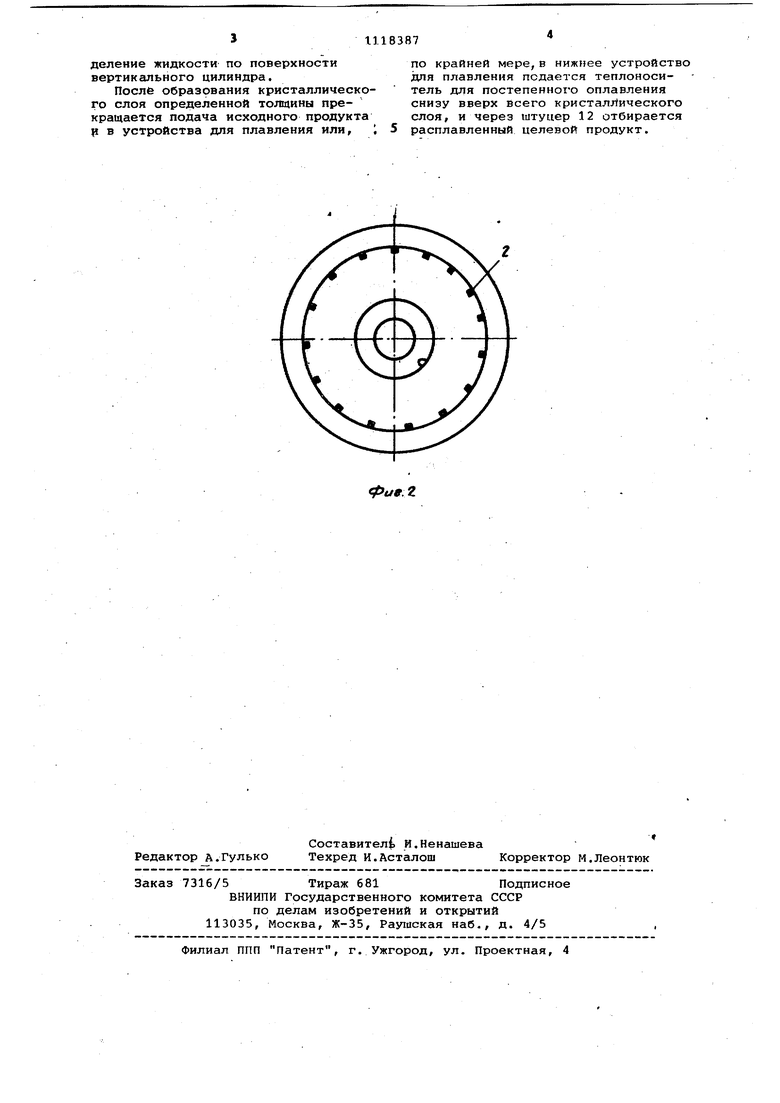

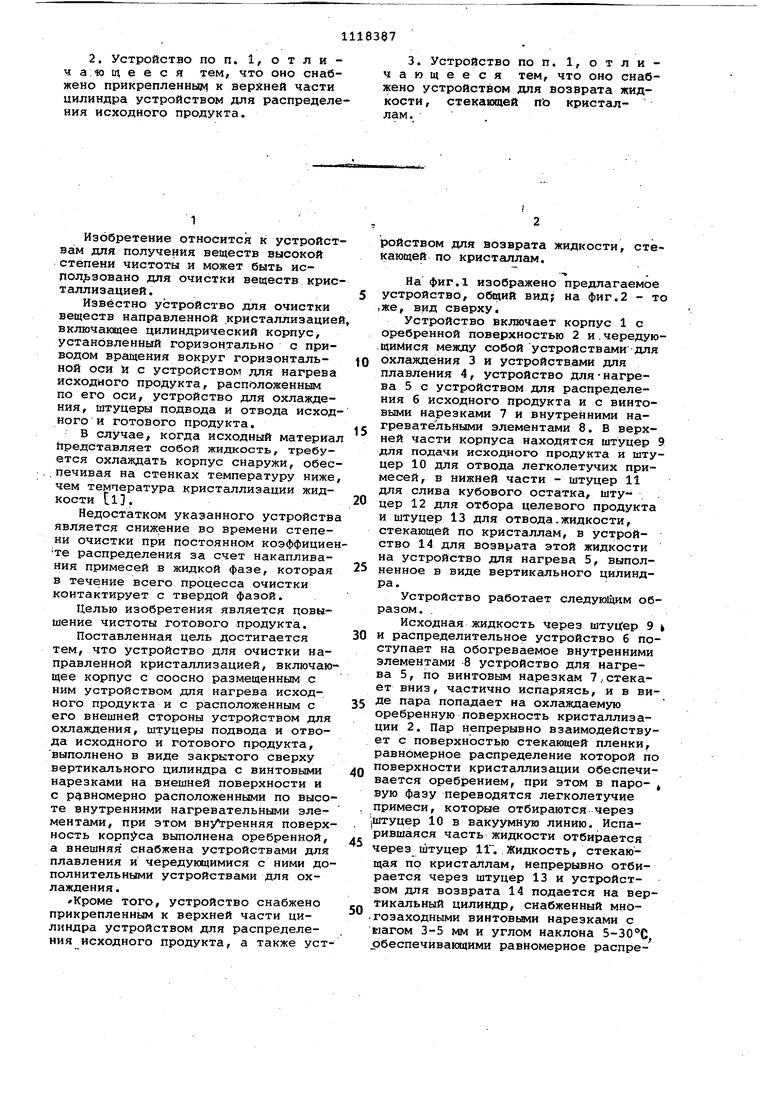

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - то ,же, вид сверху.

Устройство включает корпус 1 с оребренной поверхностью 2 и.чередующимися между собой устройствами для охлаждения 3 и устройствами для плавления 4, устройство для-нагрева 5 с устройством для распределения б исходного продукта и с винтовыми нарезками 7 и внутренними нагревательными элементами 8. В верхней части корпуса находятся штуцер 9 для подачи исходного продукта и штуцер 10 для отвода легколетучих примесей, в нижней части - штуцер 11 для слива кубового остатка, штуцер 12 для отбора целевого продукта и штуцер 13 для отвода,жидкости, стекающей по кристаллам, в устройство 14 для возврата этой жидкости на устройство для нагрева 5, выполненное в виде вертикального цилиндра.

Устройство работает следующим образом. .

Исходная жидкость через штуЦер 9 и распределительное устройство б поступает на обогреваемое внутренними элементами 8 устройство для нагрева 5, по винтовым нарезкам 7,стекает вниз, частично испаряясь, и в виде пара попадает на охлаждаемую оребренную поверхность кристаллизации 2. Пар непрерывно взаимодействует с поверхностью стекающей пленки, равномерное распределение которой по поверхности кристаллизации обеспечивается оребрением, при этом в паровую фазу переводятся легколетучие примеси, которые отбираются через |Штуцер 10 в вакуумную линию. Испарившаяся часть жидкости отбирается через штуцер 1Г. .Жидкость, стекайщая по кристаллам, непрерывно отбирается через штуцер 13 и устройством для возврата 14 подается на вертикальный цилиндр, снабженный многозаходными винтовыми нарезками с иагом 3-5 мм и углом наклона 5-30°С, Обеспечивающими равномерное распределение жидкости по поверхиости вертикального цилиндра.

После образования кристаллического слоя определенной толщины прекращается подача исходного продукта р в устройства для плавления или, i

по крайней мере,в нижнее устройство для плавления подается теплоноситель для постепенного оплавления снизу вверх всего кpиcтaл tичecкoгo слоя, и через штуцер 12 отбирается расплавленный целевой продукт.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| : | |||

Авторы

Даты

1984-10-15—Публикация

1983-01-03—Подача