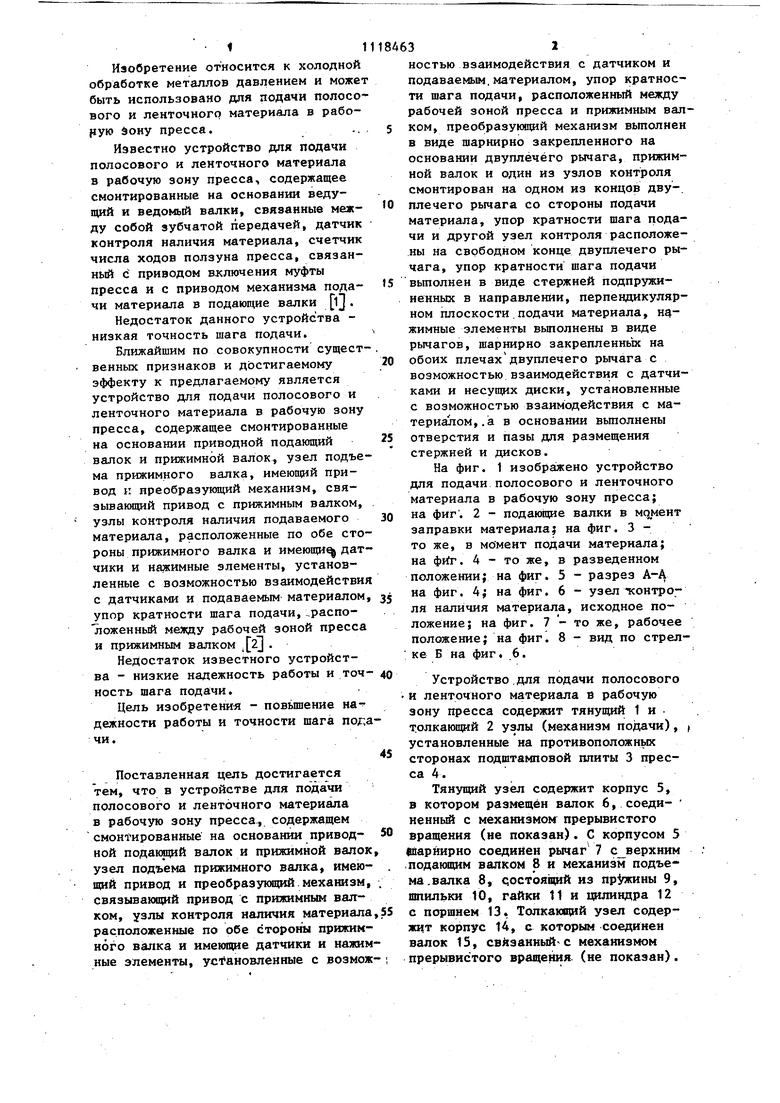

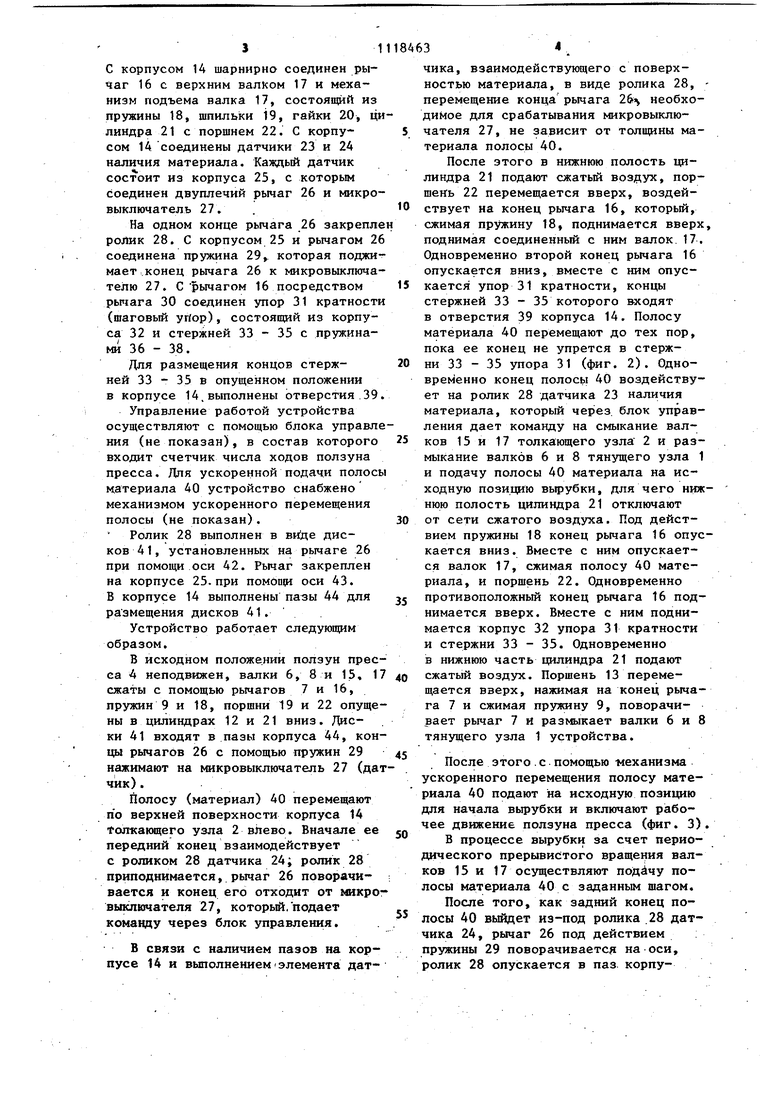

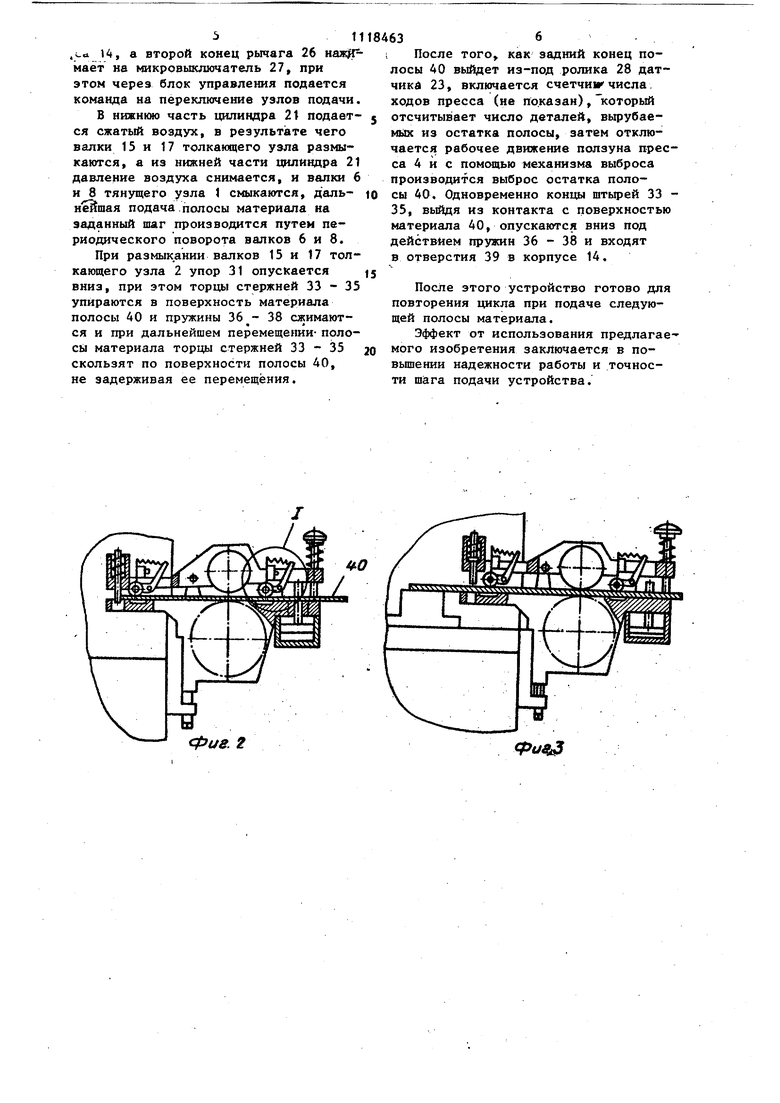

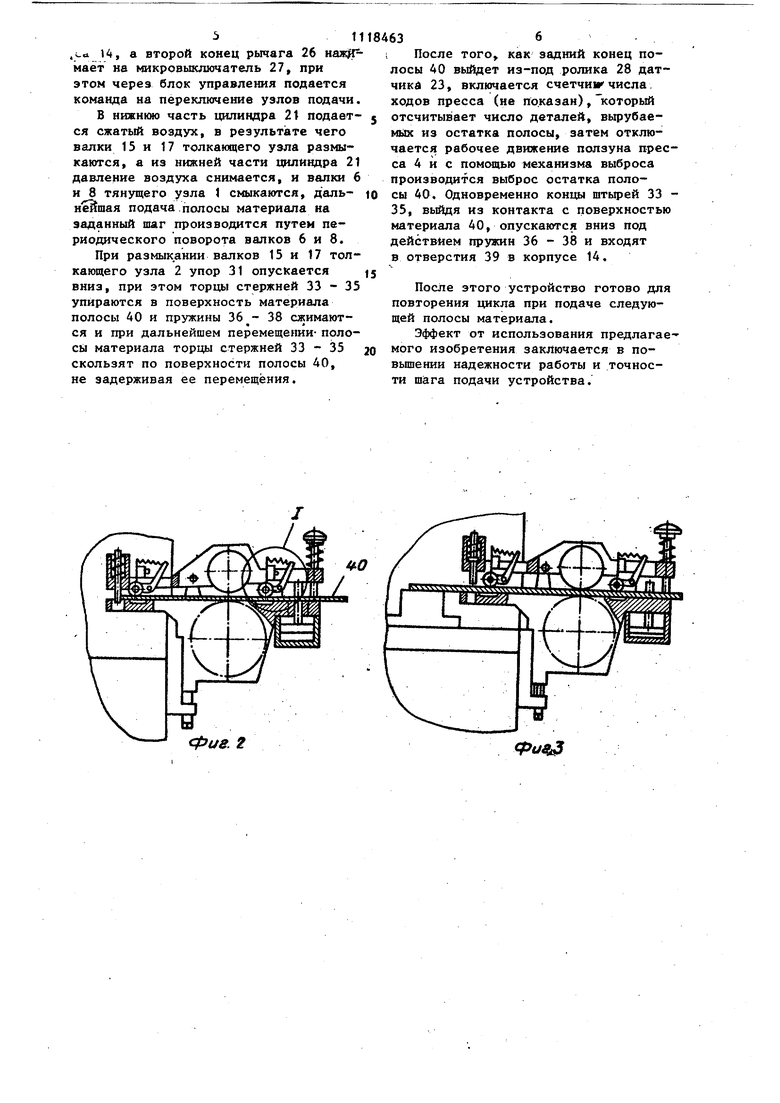

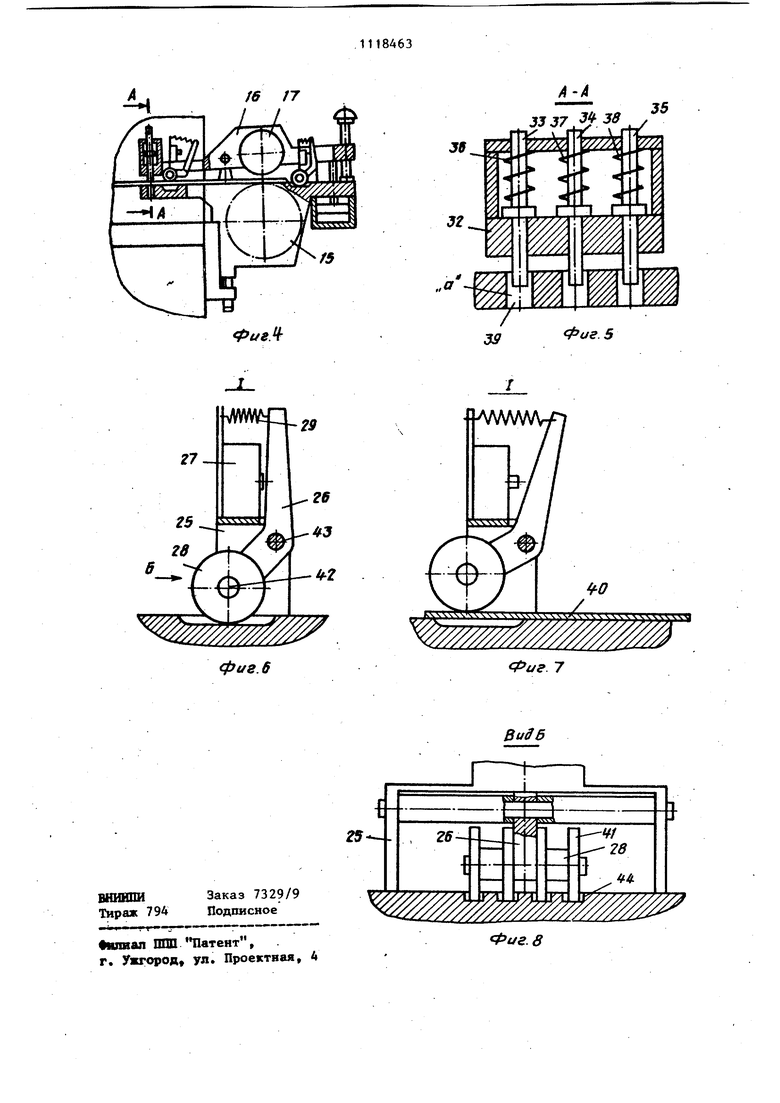

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в раборую иону пресса. Известно устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее смонтированные на основании ведущий и ведомый валки, связанные между собой зубчатой передачей, датчик контроля наличия материала, счетчик числа ходов ползуна пресса, связанный d приводом включения муфты пресса и с приводом механизма подачи материала в подающие валки lj . Недостаток данного устройства низкая точность шага подачи. Ближайшим по совокупности существенных признаков и достигаемому эффекту к предлагаемому является устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее смонтированные на основании приводной подающий валок и прижимной валок, узел подъема прижимного валка, имеющий привод и преобразующий механизм, связывающий привод с прижимным валком, узлы контроля наличия подаваемого материала, расположенные по обе стороны прижимного валка и имеющи датчики и нажимные элементы, установленные с возможностью взаимодействия с датчиками и подаваемым материалом, упор кратности шага подачи, :.распо ложенный между рабочей зоной пресса и прижимным валком .2 . Недостаток известного устройства - низкие надежность работы и точность шага подачи. Цель изобретения - повышение на дежности работы и точности шага чи. Поставленная цель достигается тем, что в устройстве для подачи полосового и ленточного материала в рабочую зону пресса., содержащем смонтированные на основании приводной подаклций валок и прижимной валок узел подъема прижимного валка, имеющий привод и преобразующий.механизм, связываюощй привод с прижимным валком, узлы контроля наличия материала расположенные по обе стороны прижимного валка и именщие датчики и нажим ные элементы, установленные с возмож ностью взаимодействия с датчиком и подаваемым,материалом, упор кратности шага подачи, расположенный между рабочей зоной пресса и прижимным валком, преобразующий механизм вьтолнен в виде шарнирно закрепленного на основании двуплечего рычага, прижимной валок и один из узлов контроля смонтирован на одном из концов дву-. плечего рычага со стороны подачи материала, упор кратности шага подачи и другой узел контроля расположе.ны на свободном конце двуплечего рычага, упор кратности шага подачи вьтолнен в виде стержней подпружиненных в направлении, перпендикулярном плоскости.подачи материала, нажимные элементы выполнены в виде рычагов, шариирно закрепленньЬс на обоих плечахдвуплечего рычага с возможностью,взаимодействия с датчиками и несущих диски, установленные с возможностью взаимодействия с материалом,, а в основании вьтолнены отверстия и пазы для размещения стержней и дисков. На фиг. 1 изображено устройство для подачи полосового и ленточного материала в рабочую зону пресса; на фиг. 2 - подаю1чие валки в момент заправки материала; на фиг. 3 то же, в момент подачи материала} на фиг. А - то же, в разведенном положении} на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - узел -контроля наличия материала, исходное положение; на фиг. 7 - то же, рабочее положение} на фиг. 8 - вид по стрелке Б на фиг. 6. Устройство.для подачи полосового и ленточного материала в рабочую зону пресса содержит тянущий 1 и . толкаюпщй 2 узлы (механизм подачи), ( становленные на противоположньк сторонах подштамповой плиты 3 преса 4. Тянущий узел содержит корпус 5, котором размещён валок 6, соеди- енный с механизмом прерывистого ращения (не показан). С корпусом 5 парнирно соединен рычаг 7 с верхним одакндим валком 8 и механизм подъеа.валка 8, ростоящий из пр1гжины 9, пильки 10, гайки 11 и цилиндра 12 поршнем 13. Толкакщий узел содерит корпус 14, с которым соединен алок 15, свйзанный-с механизмом рерывистого вращения (не показан). 3 с корпусом 14 шарнирно соединен рычаг 16 с верхним валком 17 и механизм подъема валка 17, состоящий из пружины 18, шпильки 19, гайки 20, ц линдра 21 с поршнем 22. С корпусом 14 соединены датчики 23 и 24 наличия материала. Каждый датчик состоит из корпуса 25, с которым соединен двуплечий рычаг 26 и микро выключатель 27. На одном конце рычага 26 закрепл роЛик 28. С корпусом 25 и рычагом 2 соединена пружина 29, которая поджи мает конец рычага 26 к микровыключа телю 27. С рычагом 16 посредством рьпага 30 соединен упор 31 кратност (шаговый yrtop), состоящий из корпуса 32 и стержней 33 - 35 с пружинами 36 - 38. Для размещения концов стержней 33 - 35 в опущенном положении в корпусе 14,выполнены отверстия .39 Управление работой устройства осуществляют с помощью блока управл ния (не показан), в состав которого входит счетчик числа ходов ползуна пресса. Дпя ускоренной подачи полос материала 40 устройство снабжено механизмом ускоренного перемещения полосы (не показан). Ролик 28 выполнен в виде дисков 41, установленных на рычаге 26 при помощи оси 42. Рычаг закреплен на корпусе 25.при помощи оси 43. В корпусе 14 выполнены пазы 44 для размещения дисков 41. Устройство работает следующим образом. В исходном положении ползун прес са 4 неподвижен, валки 6, В и 15, 1 сжаты с помощью рычагов 7 и 16, пружин 9 и 18, поршни 19 и 22 опуще ны в цилиндрах 12 и 21 вниз. Диски 41 входят в пазы корпуса 44, кон цы рычагов 26 с помощью пружин 29 нажимают на микровыключатель 27 (да чик) . Полосу (материал) 40 перемещают по верхней поверхности корпуса 14 Толкающего узла 2 влево. Вначале ее передний конец взаимодействует с роликом 28 датчика 24; ролик 28 приподнимается, рычаг 26 поворачи- вается и конец его отходит от микро выключателя 27, который, подает комавду через блок управления. В связи с наличием пазов на корпусе 14 и выполнением-элемента дат34чика, взаимодействующего с поверхностью материала, в виде ролика 28, перемещение конца рычага 2& необходимое для срабатывания микровыключателя 27, не зависит от толщины материала полосы 40. После этого в нижнюю полость цилиндра 21 подают сжатый воздух, поршень 22 перемещается вверх, воздействует на конец рычага 16, который, сжимая пружину 18, поднимается вверх, поднимая соединенный с ним валок 17. Одновременно второй конец рычага 16 опускается вниз, вместе с ним опускается упор 31 кратности, концы стержней 33 - 35 которого входят в отверстия 39 корпуса 14. Полосу материала 40 перемещают до тех пор, пока ее конец не упрется в стержни 33 - 35 упора 31 (фиг. 2). Одновременно конец полосы 40 воздействует на ролик 28 датчика 23 наличия материала, который через блок управления дает команду на смыкание валков 15 и 17 толкающего узла 2 и размыкание валков 6 и 8 тянущего узла 1 и подачу полосы 40 материала на исходную позицию вьфубки, для чего нижнюю полость цилиндра 21 отключают от сети сжатого воздуха. Под действием пружины 18 конец рычага 16 опускается вниз. Вместе с ним опускается валок 17, сжимая полосу 40 материала, и поршень 22. Одновременно противоположный конец рычага 16 поднимается вверх. Вместе с ним поднимается корпус 32 упора 31 кратности и стержни 33 - 35. Одновременно в нижнюю часть цилиндра 21 подают сжатый воздух. Поршень 13 перемещается вверх, нажимая на конец рычага 7 и сжимая пружину 9, поворачивает рычаг 7 и размыкает валки 6 и 8 тянущего узла 1 устройства. После этого.с помощью -механизма ускоренного перемещения полосу материала 40 подают на исходную позицию для начала вырубки и включают рабочее движение ползуна пресса (фиг. 3). В процессе вырубки за счет периодического прерывистого вращения валков 15 и 17 осуществляют подйчу полосы материала 40 с заданным шагом. После того, как задний конец полесы 40 выйдет из-под ролика .28 датчика 24, рычаг 26 под действием : пружины 29 поворачивается на оси, ролик 28 опускается в паз корпу.Ч.Л 14, а второй конец рычага 26 наж Г мает на микровыключатепь 27, при этом через блок управления подается команда на переключение узлов подачи.

6 нижнкж) часть цилиндра 21 подается сжатый воздух, в результ в те чего валки 15 и 17 толкающего узла размыкаются, а из нижней части цилиндра 21 давление воздуха снимается, и валки 6 и 8 тянущего узла 1 смыкаются, дальн шая подача полосы материала на заданный шаг производится путем периодического поворота валков 6 и 8.

При размыкании валков 15 и 17 толкающего узла 2 упор 31 опускается вниз, при этом торцы стержней 33 - 35 упираются в поверхность материала полосы 40 и пружины 38 сжимаются и при дальнейшем перемещении- полосы материала торцы стержней 33 - 35 скользят по поверхности полосы 40, не задерживая ее перемещения.

I После того,, как задний конец полосы 40 выйдет из-под ролика 28 датчика 23, включается счетчиичисла ходов пресса (не показан),который отсчитывает число деталей, вырубаемых из остатка полосы, затем отключается рабочее движение ползуна пресса 4 и с помощью механизма выброса производится выброс остатка полосы 40. Одновременно концы штырей 33 35, выйдя из контакта с поверхностью материала 40, опускаются вниз под действием пружин 36 - 38 и входят в отверстия 39 в корпусе 14.

После этого устройство готово для повторения цикла при подаче следующей полосы материала.

Эффект от использования предлагаемого изобретения заключается в повьш1ении надежности работы и точности шага подачи устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в зону обработки | 1986 |

|

SU1388160A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1978 |

|

SU742005A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1091967A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1977 |

|

SU733808A1 |

| Устройство для подачи длинномерного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU919790A1 |

| Устройство для подачи ленточного материала в зону обработки | 1980 |

|

SU946737A1 |

УСТРОЙСТВО ДЛЯ ПОМЧИ ПОЛО СОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В РАБО ЧУЮ ЗОНУ ПРЕССА, содержащее смонтированные на основании приводной подающий валок и прижимной валок, узел подъема прижимного валка, имею щий привод и преобразующий механизм связывающий привод с прижимным валком, уэл|)1 контроля наличия материал расположенные по обе стороны прижим ного валка и имеющие датчики и.нажимные элементы, установленные с во можностью взаимодействия с датчиком и подаваемым материалом, упор кратности шага подачи, расположенный между рабочей зоной пресса и прижимным валком, отличающееся тем, что, с целью повьппения надеж-, ности работы и точности шага подачи, преобразующий механизм выполнен в виде шарнирно закрепленного на основании двуплечего рычага, прижимной валок и один из узлов контроля смонтированы на одном из концов двуплечего рычага со стороны подачи материала, упор кратности шага подачи и другой узел контроля расположены на свободном конце двуплечего рыча-га, упор кра:тности шага подачи выполнен в виде стержней, подпружиненных в направлении, перпендикулярном плоскости подачи материала, нажимные элементы выполнены в виде рычагов, шарнирно закрепленных на обоих плечах двуплечего рычага с возможностью взаимодействия с датчиками и несущих диски, установленные с возможностью взаимодействия с материалом, а в основании вьтолнены отверстия и пазы для размещения стержней и дисков.

/5 /7

/5

Фиг.Ц

АА

35 3337

7

Фиг. 5

33

29

27

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Налов А.Н | |||

| Технология холодной штамповки | |||

| М., Машиностроение 1969, с | |||

| Подставка для настольных электрических ламп | 1923 |

|

SU489A1 |

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка № 3281071/25-27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-15—Публикация

1983-05-19—Подача