(21)4178279/25-27

(22)29.10.86

(46) 15.04.88. Бюл. № 14

(72) В. У. Терехов, Д. Н. Тверской,

И. А. Юрии и Р. М. Аденин

(53)621.979.62-229.61(088.8)

(56)Авторское свидетельство СССР

№ 1117108, кл. В 21 D 43/08, В 30 В 15/30, 16.02.83.

(54)УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ

(57)Изобретение относится к области холодной обработки металлов давлением и может быть иснользовано для подачи полосового и ленточного материала в рабочую зону нресса. Це;п повышение ючности и производительное н процесса подачи материала. Материал, ш-.юга и.ли лента подается в

рабочую зону пресса подающими валками, один из которых приводной, а другой валок, прижимной, смонтирован на одном из концов двуплечего рычага (ДР), HjapHnpHO закрепленного на основании. Д П Той конец ДР подпружинен к основанию. На основании шарнирно закреилен дополнительный ДР. один конец которого подпружинен к основанию и шарнирно связан с силовым цилиндром, а на другом его конце смонтирован мерный ролик, связанный с датчиком угла поворота. Под мерным роликом установлен тормозной ролик, подпружиненный пружиной тормозной колодки. На дополнительном ДР смонтированы кулачок, взаимодействуюп.и1Й с ДР и шаговый двигатель, связанный с кулачком. Устройство содержит датчик наличия материала и позволяет исключить время на регулировку зазора между подающими валками. 1 з. п. ф-лы. 1 ил.

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1118463A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство к прессу с приводным валом для подачи полосового и ленточного материала в рабочую зону | 1981 |

|

SU1013050A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1976 |

|

SU596340A1 |

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

| Устройство для подачи длинномерного материала к прессу | 1983 |

|

SU1117108A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1349853A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU1049147A1 |

о:)

00

00

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса.

Целью изобретения является повышение точности и производительности процесса подачи материала.

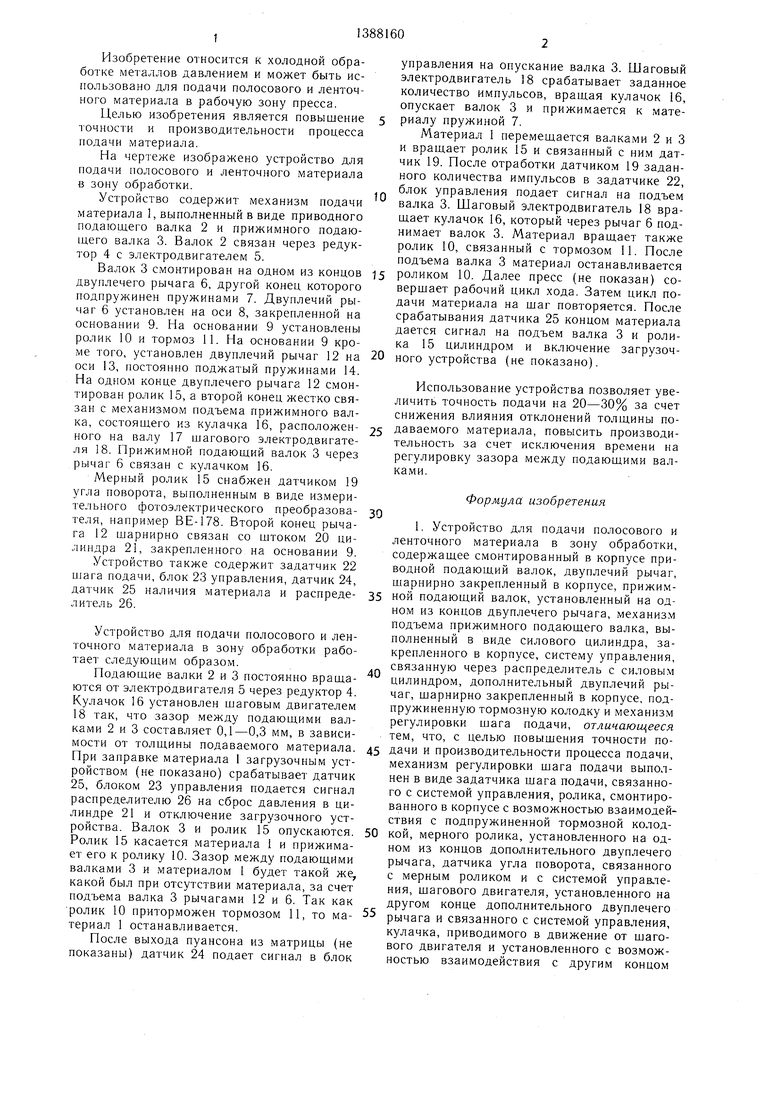

На чертеже изображено устройство для подачи полосового и ленточного материала в зону обработки.

Устройство содержит механизм подачи материала 1, выполненный в виде приводного подаюпдего валка 2 и прижимного подающего валка 3. Валок 2 связан через редуктор 4 с электродвигателем 5.

Валок 3 смонтирован на одном из концов двуплечего рычага 6, другой конец которого подпружинен пружинами 7. Двуплечий рычаг 6 установлен на оси 8, закрепленной на основании 9. На основании 9 установлены ролик 10 и тормоз 11. На основании 9 кроме того, установлен двуплечий рычаг 12 на оси 13, постоянно поджатый пружинами 14. На одном конце двуплечего рычага 12 смонтирован ролик 15, а второй конец жестко связан с механизмом подъема прижимного валка, состоящего из кулачка 16, расположен- ного на валу 17 шагового электродвигателя 18. Прижимной подающий валок 3 через рычаг 6 связан с кулачком 16.

Мерный ролик 15 снабжен датчиком 19 угла поворота, выполненным в виде измерительного фотоэлектрического преобразова- теля, например BE-178. Второй конец рычага 12 щарнирно связан со штоком 20 цилиндра 21, закрепленного на основании 9.

Устройство также содержит задатчик 22 ujara подачи, блок 23 управления, датчик 24, датчик 25 наличия материала и распреде- литель 26.

Устройство для подачи полосового и ленточного материала в зону обработки работает следующим образом.

Подающие валки 2 и 3 постоянно враща- ются от электродвигателя 5 через редуктор 4. Кулачок 16 установлен шаговым двигателем 18 так, что зазор между подающими валками 2 и 3 составляет 0,1-0,3 мм, в зависимости от толщины подаваемого материала. При заправке материала 1 загрузочным устройством (не показано) срабатывает датчик 25, блоком 23 управления подается сигнал распределителю 26 на сброс давления в цилиндре 21 и отключение загрузочного устройства. Валок 3 и ролик 15 опускаются. Ролик 15 касается материала 1 и прижимает его к ролику 10. Зазор между подающими валками 3 и материалом 1 будет такой же какой был при отсутствии материала, за счет подъема валка 3 рычагами 12 и 6. Так как ролик 10 приторможен тормозом 11, то ма- териал 1 останавливается.

После выхода пуансона из матрицы (не показаны) датчик 24 подает сигнал в блок

0

5

5 0 5

о

35

45 50 55

управления на опускание валка 3. Шаговый электродвигатель 18 срабатывает заданное количество импульсов, вращая кулачок 16, опускает валок 3 и прижимается к материалу пружиной 7.

Материал 1 перемещается валками 2 и 3 и вращает ролик 15 и связанный с ним датчик 19. После отработки датчико.м 19 заданного количества импульсов в задатчике 22, блок управления подает сигнал на подъем валка 3. Шаговый электродвигатель 18 вращает кулачок 16, который через рычаг 6 поднимает валок 3. Материал вращает также ролик 10, связанный с тормозом 11. После подъема валка 3 материал останавливается роликом 10. Далее пресс (не показан) со- верщает рабочий цикл хода. Затем цикл подачи материала на щаг повторяется. После срабатывания датчика 25 концом материала дается сигнал на подъем валка 3 и ролика 15 цилиндром и включение загрузочного устройства (не показано).

Использование устройства позволяет увеличить точность подачи на 20-30% за счет снижения влияния отклонений толщины подаваемого материала, повысить производительность за счет исключения времени на регулировку зазора между подающими валками.

Формула изобретения

двуплечего рычага, причем силовой цилиндр связан с дополнительным двуплечим рычагом.

Авторы

Даты

1988-04-15—Публикация

1986-10-29—Подача