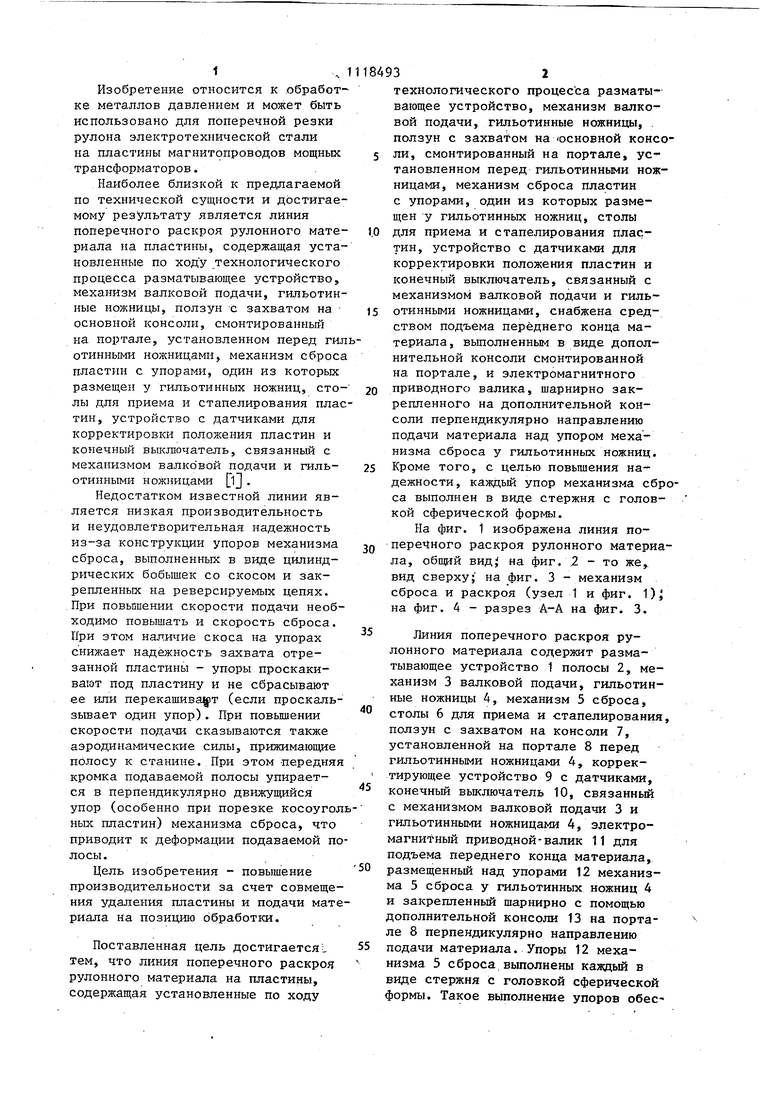

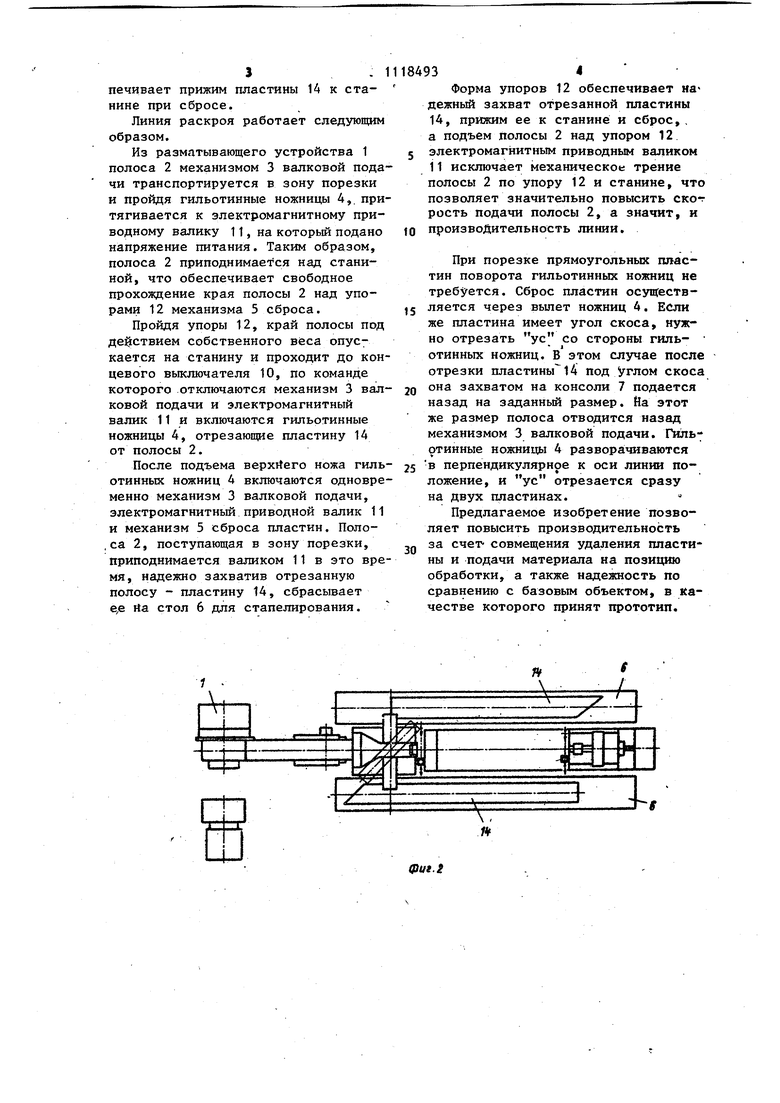

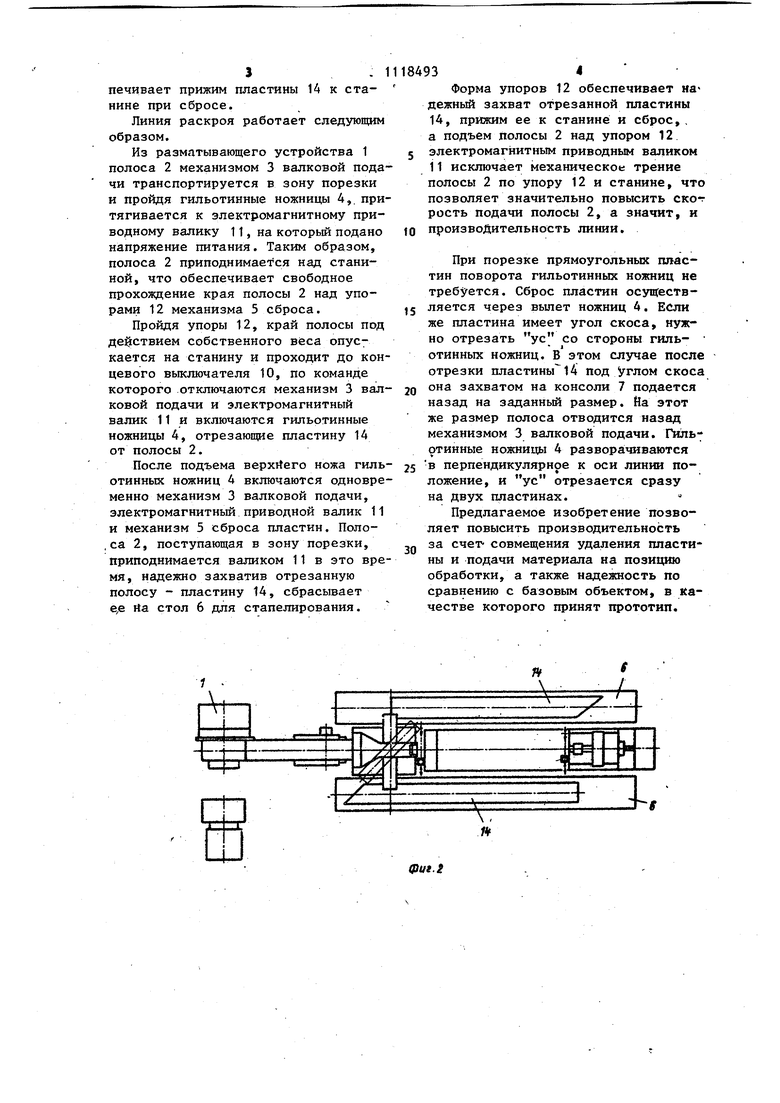

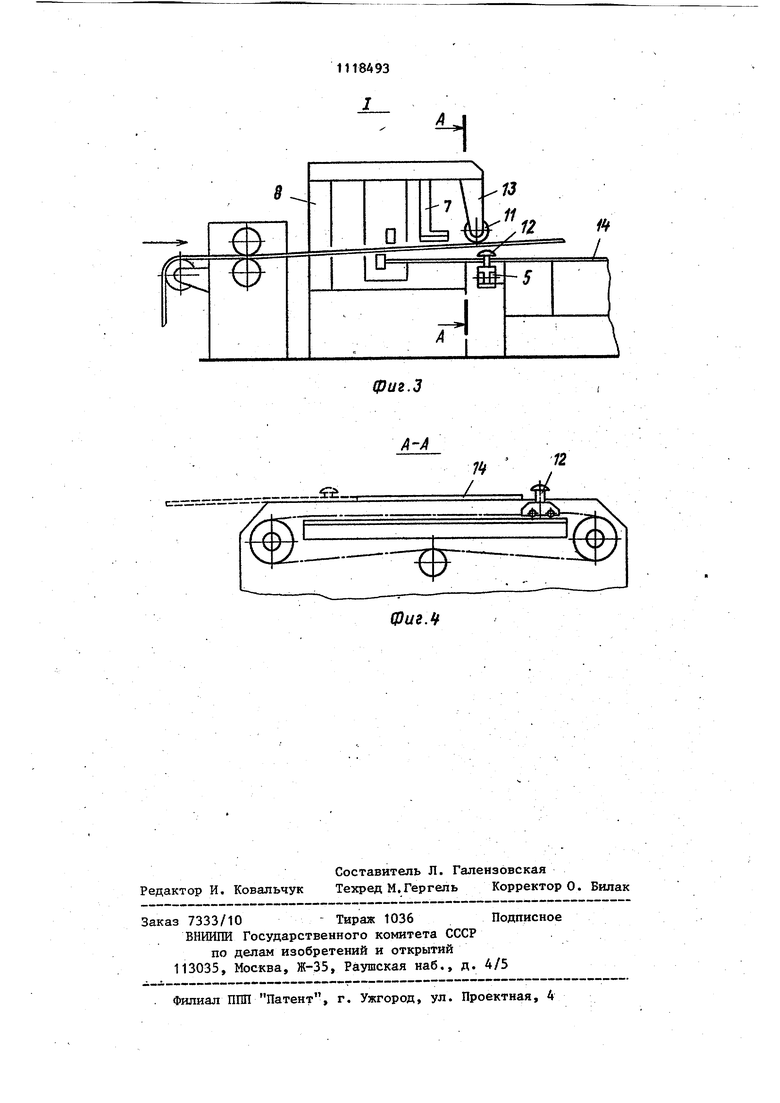

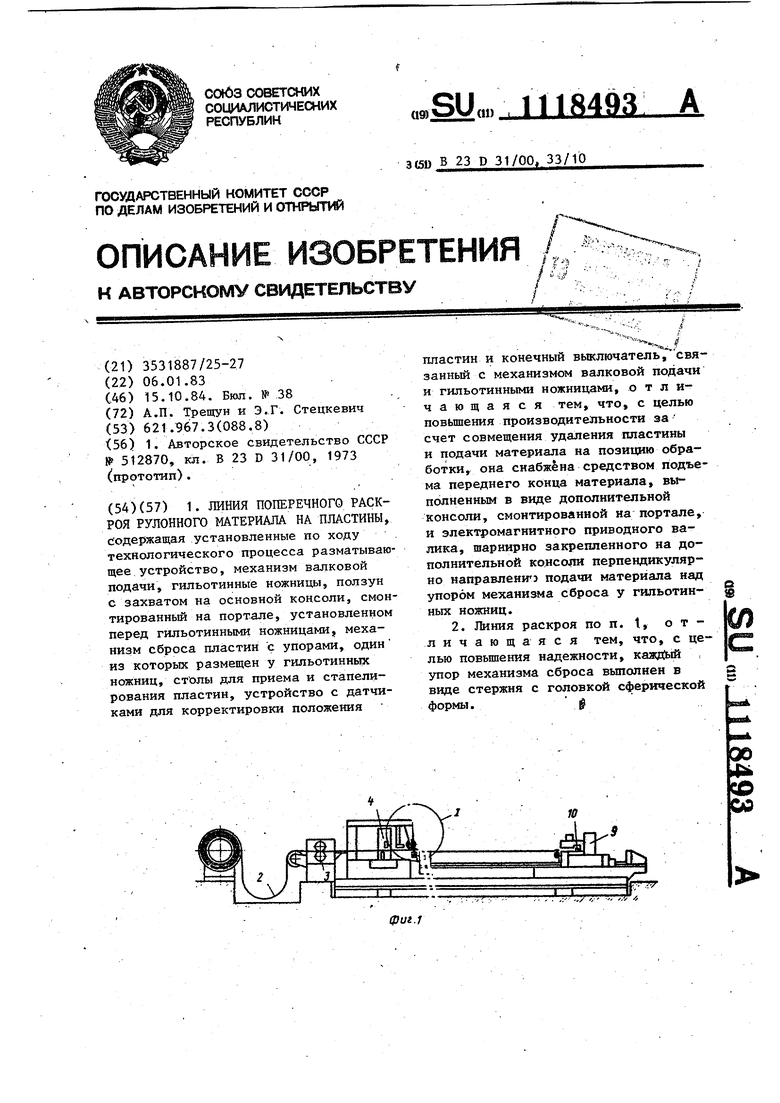

1 . Изобретение относится к обработ ке металлов давлением и может быть использовано для поперечной резки рулона электротехнической стали на пластины магнитопроводов мощных трансформаторов. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является линия поперечного раскроя рулонного материала на пластины, содержащая установленные по ходу технологического процесса разматывающее устройство, механизм валковой подачи, гильотин ные ножницы, ползун -с захватом на основной консоли, смонтированный на портале, установленном перед гил отинными ножницами, механизм сброса пластин с упорами, один из которых размещен у гильотинных ножниц, столы для приема и стапелирования плас тин, устройство с датчиками для корректировки положения пластин и конечный выктаочатель, связанный с механизмом валковой подачи и гильотинными ножницами ij . Недостатком известной линии является низкая производительность и неудовлетворительная надежность из-за конструкции упоров механизма сброса, выполненных в виде цилиндрических бобышек со скосом и закрепленных на реверсируемых цепях. При повышении скорости подачи необходимо повышать и скорость сброса. При этом наличие скоса на упорах снижает надежность захвата отрезанной пластины - упоры проскакивают под пластину и не сбрасывают ее или перекашивает (если проскальзывает один упор). При повышении скорости подачи сказываются также аэродинагмческие силы, прижимаюшрне полосу к станине. При этом -передняя кромка подаваемой полосы упирается в перпендикулярно движущийся упор (особенно при порезке косоугол ных пластин) механизма сброса, что приводит к деформации подаваемой по лосы. Цель изобретения - повышение производительности за счет совмещения удаления пластины и подачи мате риала на позицию обработки. Поставленная цель достигаетсяI тем, что линия поперечного раскроя рулонного материала на пластины, содержащая установленные по ходу 32 технологического процесса разматывающее устройство, механизм валковой подачи, гильотинные ножницы, . ползун с захватом на -основной консоли, смонтированный на портале, установленном перед гильотинными ножницами, механизм сброса пластин с упорами, один из которых размещен у гильотинных ножниц, столы для приема и стапелирования пластин, устройство с датчиками для корректировки положения пластин и конечный выключатель, связанный с механизмом валковой подачи и гильотинными ножницами, снабжена средством подъема переднего конца материала, выполненным в виде дополнительной консоли смонтированной на портале, и электромагнитного приводного валика, шарнирно закрепленного на дополнительной консоли перпендикулярно направлению подачи материала над упором механизма сброса у гильотинных ножниц. Кроме того, с целью повышения надежности, каждьш упор механизма сброса выполнен в виде стержня с головкой сферической формы. На фиг. 1 изображена линия поперечного раскроя рулонного материала, общий вид на фиг. .2 - то же, вид сверху; на фиг. 3 - механизм сброса и раскроя (узел 1 и фиг. 1)J на фиг. 4 - разрез А-А на фиг. 3. Линия поперечного раскроя рулонного материала содержит разматывающее устройство 1 полосы 2, механизм 3 валковой подачи, гильотинные ножницы 4, механизм 5 сброса, столы 6 для приема и стапелирования, ползун с захватом на консоли 7, установленной на портале 8 перед гильотинными ножницами 4, корректирующее устройство 9 с датчиками, конечный вьжлючатель 10, связанный с механизмом валковой подачи 3 и гильотинными ножницами 4, электромагнитный приводной-валик 11 для подъема переднего конца материала, размещенный над упорами 12 механизма 5 сброса у гильотинньпс ножниц 4 и закрепленный шарнирно с помощью дополнительной консоли 13 на портале 8 перпендикулярно направлению подачи материала. Упоры 12 механизма 5 сброса выполнены каждый в виде стержня С головкой сферической формы. Такое выполнение упоров обес3.1

печивает прижим пластины 14 к станине при сбросе.

Линия раскроя работает следующим образом.

Из разматывающего устройства 1 полоса 2 механизмом 3 валковой подачи транспортируется в зону порезки и пройдя гильотинные ножницы 4,. притягивается к электромагнитному приводному валику 11, на который подано напряжение питания. Таким образом, полоса 2 приподнимается над станиной, что обеспечивает свободное прохождение края полосы 2 над упорами 12 механизма 5 сброса.

Пройдя упоры 12, край полосы под действием собственного веса опускается на станину и проходит до концевого выключателя 10, по команде которого отключаются механизм 3 валковой подачи и электромагнитный валик 11 и включаются гильотинные ножницы 4, отрезающие пластину 14 от полосы 2.

После подъема верхйего ножа гильотинных ножниц 4 включаются одновременно механизм 3 валковой подачи, электромагнитный приводной валик 11 и механизм 5 сброса пластин. Поло,са 2, поступающая в зону порезки, приподнимается валиком 11 в это время, надежно захватив отрезанную полосу - пластину 14, сбрасывает е,е rta стол 6 для стапелирования.

184934

Форма упоров 12 обеспечивает иадежный захват отрезанной пластины 14, прижим ее к станине и сброс,, а подъем полосы 2 над упором 12 5 электромагнитным приводным валиком i1 исключает механическое трение полосы 2 по упору 12 и станине, что позволяет значительно повысить скот рость подачи полосы 2, а значит, и

fO производительность линии.

При порезке прямоугольных пластин поворота гильотинных ножниц не требуется. Сброс пластин осуществляется через вьтет ножниц 4. Если же пластина имеет угол скоса, нужно отрезать ус со стороны гиль- отинных ножниц. В этом случае после отрезки пластины 14 под УГЛОМ скоса она захватом на консоли 7 подается назад на заданный размер. На этот же размер полоса отводится назад механизмом 3 валковой подачи. Гильотинные ножницы 4 развора чиваются в перпендикулярное к оси линии положение, и ус отрезается сразу на двух пластинах.

Предлагаемое изобретение позволяет повысить производительность за счет- совмещения удаления пластины и подачи материала на позицию обработки, а также надежность по сравнению с базовым объектом, в качестве которого принят прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия поперечного раскроя рулона | 1983 |

|

SU1184626A1 |

| Автоматическая линия резки рулонного материала | 1985 |

|

SU1360921A1 |

| Автоматическая линия поперечного раскроя рулона | 1974 |

|

SU512870A1 |

| Линия поперечного раскроя рулонного материала | 1984 |

|

SU1232399A1 |

| Устройство для подачи листового материала | 1977 |

|

SU733890A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ РАСКРОЯ ПЛАСТИН МАГНИТОПРОВОДОВ | 1970 |

|

SU265669A1 |

| Установка для раскроя листового материала | 1984 |

|

SU1146146A1 |

| Устройство для резки листового материала | 1990 |

|

SU1738504A1 |

| Установка для резки листового проката | 1978 |

|

SU719032A1 |

| Установка Быченко для подачи листов | 1981 |

|

SU988475A1 |

1. ЛИНИЯ ПОПЕРЕЧНОГО РАСКРОЯ РУЛОННОГО МАТЕРИАЛА НА ПЛАСТИНЫ, содержащая установленные по ходу технологического процесса разматывающее . устройство , механизм валковой подачи, гильотинные ножницы, ползун с захватом на основной консоли, смонтированный на портале, установленном перед гильотинными ножницами, механизм сброса пластин с упорами, один из которых размещен у гильотинньщ ножниц, стЪлы для приема и стапелирования пластин, устройство с датчиками для корректировки положения f пластин и конечный выключатель,связанный с механизмом валковой подачи и гильотинными ножницами, отличающаяся тем, что, с целью повЬШ1ения производительности за счет совмещения удаления пластины и подачи материала на позицию обработки, она снабжена средством подъема переднего конца материала, выполненным в виде дополнительной консоли, смонтированной на портале, и электромагнитного приводного валика, шарнирно закрепленного на дополнительной консоли перпендикулярно направлениэ подачи материала над упором механизма сброса у гильотинных ножниц. 2. Линия раскроя по п. t, отличающаяся тем, что, с целью повьшения надежности, каждЬй упор механизма сброса выполнен в виде стержня с головкой сферической формы.i

фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая линия поперечного раскроя рулона | 1974 |

|

SU512870A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-15—Публикация

1983-01-06—Подача