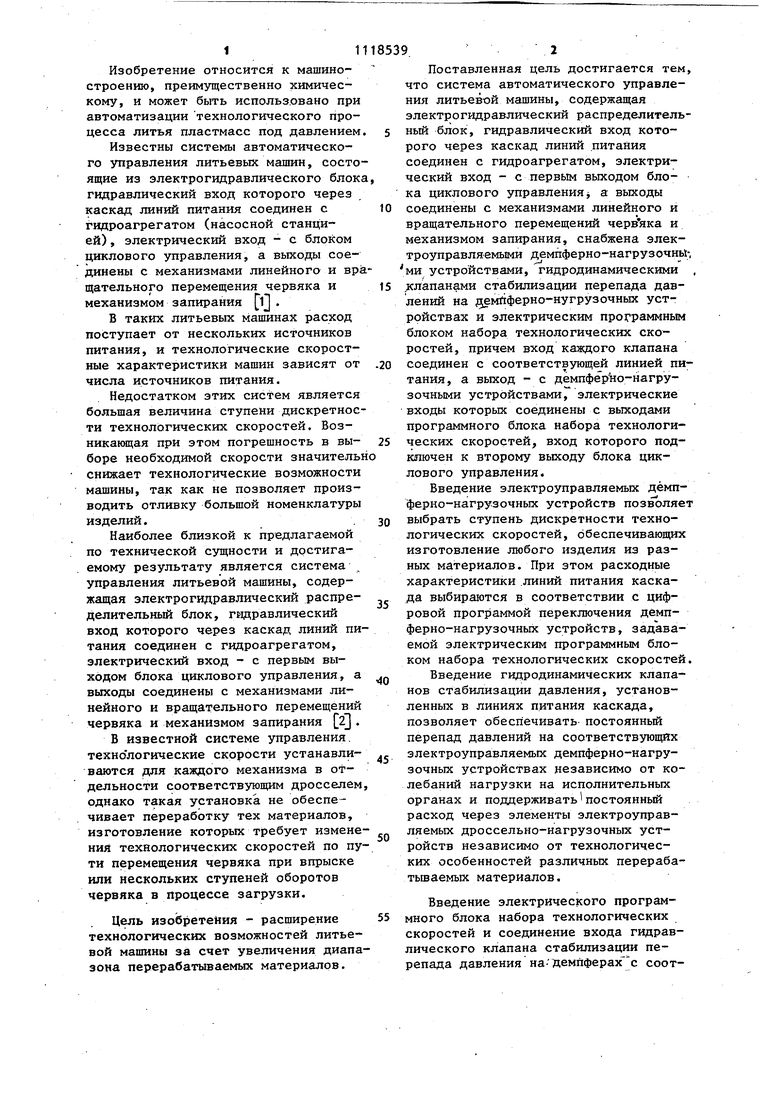

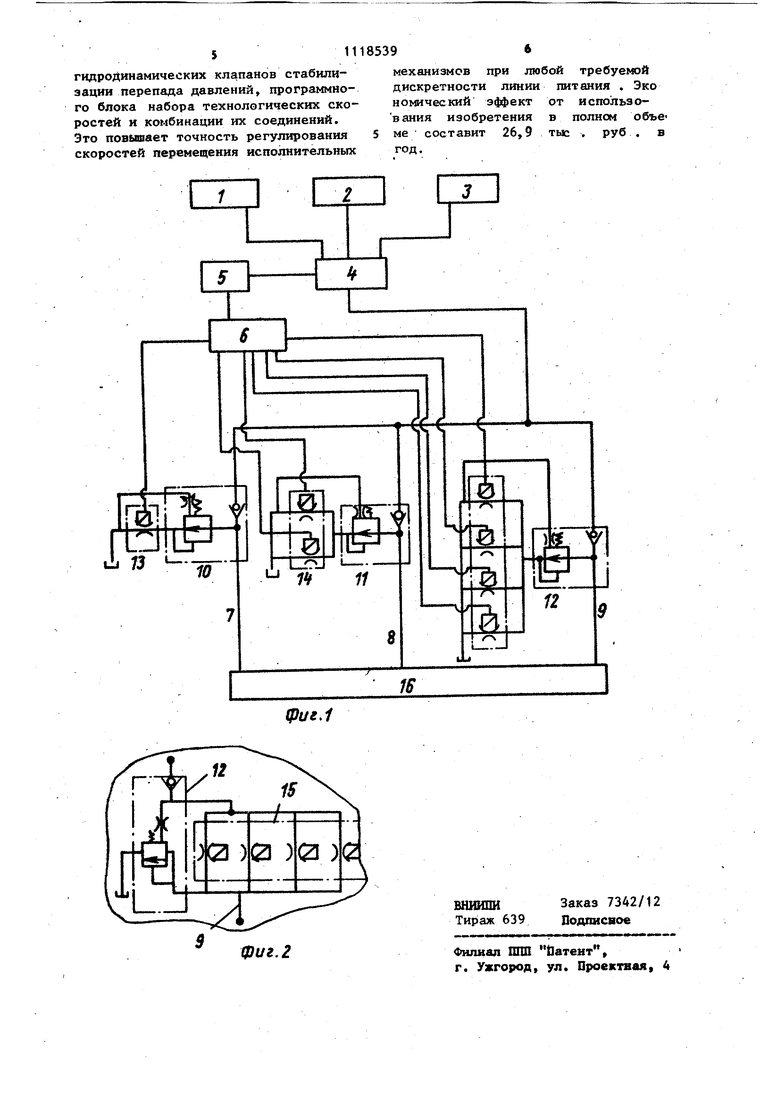

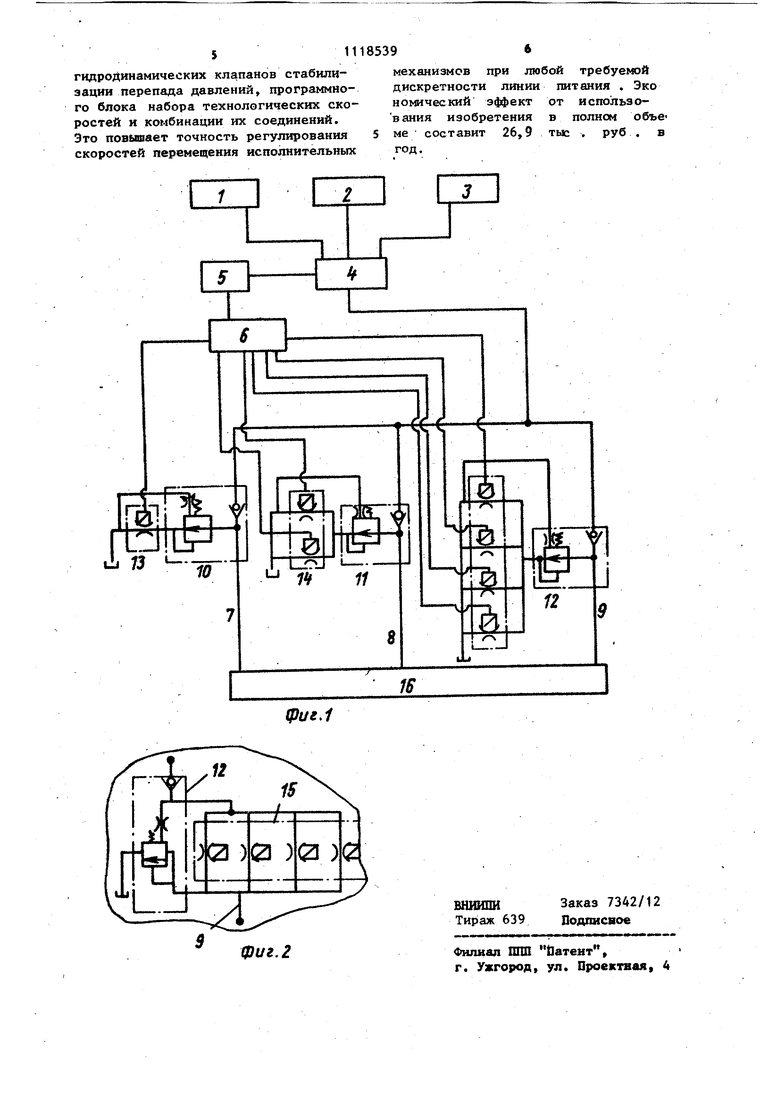

11 Изобретение относится к машиностроению, преимущественно химическому, и может быть использ.овано при автоматизации технологического процесса литья пластмасс под давлением Известны системы автоматического управления литьевьп машин, состо ящие из электрогидравлического блок гидравлический вход которого через каскад линий питания соединен с гидроагрегатом (насосной станцией) , электрический вход - с блоком циклового управления, а выходы соединены с механизмами линейного и вр щательного перемещения червяка и механизмом запирания Л В таких литьевых машинах расход поступает от нескольких источников питания, и технологические скоростные характеристики машин зависят от числа источников питания. Недостатком этих систем является большая величина ступени дискретнос ти технологических скоростей. Возникающая при этом погрешность в выборе необходимой скорости значитель снижает технологические возможности машины, так как не позволяет производить отливку большой номенклатуры изделий. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является система управления литьевой машины, содержащая электрогидравлический распределительный блок, гвдравлический вход которого через каскад линий пи тания соединен с гидроагрегатом, электрический вход - с первым выходом блока циклового управления, а выходы соединены с механизмами линейного и вращательного перемещений червяка и механизмом запирания 2 . В известной системе управления. технологкческие скорости устанавливаются для каждого механизма в отдельности соответствующим дросселем однако такая установка не обеспечивает переработку тех материалов, изготовление которых требует измене ния технологических скоростей по пу ти перемещения червяка при впрыске или нескольких ступеней оборотов червяка в процессе загрузки. Цель изобретения - расширение технологических возможностей литьевой машины за счет увеличения диапа зона перерабатываемых материалов. 9 Поставленная цель достигается тем, что система автоматического управления литьевой машины, содержащая электрогидравлический распределительный блок, гидравлический вход которого через каскад линий питания соединен с гидроагрегатом, электрический вход - с первым выходом блока циклового управленияj а выходы соединены с механизмами линейного и вращательного перемещений червяка и механизмом запирания, снабжена электроуправ ля емыми демпферно-нагрузочны-, ми устройствами, гидродинамическими , клапанами стабилизации перепада давлений на оемйферно-нугрузочных устройствах и электрическим программным блоком набора технологических скоростей, причем вход каждого клапана соединен с соответствующей линией питания, а выход - с демпфер о-нагрузочными устройствами, электрические входы которых соединены с выходами программного блока набора технологических скоростей, вход которого подключен к второму выходу блока циклового управления. Введение электроуправляеммх: демпферно-нагрузочных устройств позволяет выбрать ступень дискретности технологических скоростей, обеспечивающих изготовление любого изделия из разных материалов. При этом расходные характеристики .линий питания каскада выбираются в соответствии с цифровой программой переключения демпферно-нагрузочных устройств, задаваемой электрическим программным блоком набора технологических скоростей. Введение гидродинамических клапанов стабилизации давления, установленных в линиях питания каскада, позволяет обеспечивать постоянный перепад давлений на соответствующих электроуправляемых демпферно-нагрузочньпс устройствах независимо от колебаний нагрузки на исполнительных органах и поддерживатьпостоянный расход через элементы электроуправляемых дроссельно-нагрузочных устройств независимо от технологических особенностей различньтх перерабатьшаемых материалов. Введение электрического програмного блока набора технологических скоростей и соединение входа гидравического клапана стабилизации перепада давления на-Демпферах с соответствующей линией питания каскада, а выхода с электроуправляемыми демпферно-нагрузочными устройствами, электрический вход которых соединен выходом электрического программного блока набора технологических скоростей, вход которого соединен с блоком циклового управления, позволяет автоматизировать задание необходимых технологических скоростей литьевой машины для большого ряда перер батываемых материалов, в том числе изменение скорости на отдельных участках пути перемещения червяка. На фиг. 1 представлена предлагаемая система автоматического управления, общий вид; на фиг. 2 - вариант подключения электроуправляемых демпферно-запирающих устройств и гидродинамического клапана стабилизации перепада давлений. Литьевая машина содержит механизм 1 запирания, механизмы линейного 2 и вращательного 3 перемещений червяка, соединенные с выходом электрогидравлического блока А, электрический вход которого соединен с первым выходом блока 5 циклового управления, второй выход которого соединен с входом электрического программного блока 6 набора технологических скоростей, каскад линий 7-9 питания выход которых соединен с входом электрогидравлического блока, гидродинамические клапаны 10-t2 перепада давлений, соединенные с демпфернонагрузочными устройствами 13-15, и гидроагрегат 16, соединенный через каскад линий 7-9 питания с электрогидравлическим распределительным блоком 4. Система автоматического управлени литьевой машины работает следующим образом. В зависимости от перерабатывае- мого материала, требуемых геометрических и качественных характеристик отливаемых изделий, в блок 5 циклового управления вводится программа цикла литья, включающая подпрограмму скоростей перемещения механизмов 1 - 3 и обеспечивающая подключение этих механизмов к каскаду линий питания, соединенных с электрогидравлическим блоком 4 и гидроагрегатом 16. Кроме того, блок 5 циклового управления вырабатьгоает сигналы, управляющие электрическим программным блоком 6 набора технологических скоростей, который создает на различных стадиях цикла литья в линиях, питания 7-9 каскада поток рабочей жидкости, обеспечивающий заданную программой текущую скорость перемещения механизмов 1 - 3. Путем воздействия на электроуправляемые демпферно-нагрузочные устройства 13-15 по программе определяют совокупность линий питания и демпферно-нагрузочньк устройств 13 - 15., регламентирующих необходимую величину потока рабочей жидкости в линиях 7-9 питания каскада в пределах диапазона регулирования от нуля до суммарной производительности всех линий питания 7-9. При этом,.в зависимости от требоваНИИ, предъявляемых к дискретности регулирования скоростей, каждая из линий 7-9 питания каскада содержит, то количество электроуправляемых дроссельно-запирающих устройств, которое обеспечивает необходимую дискретность регулирования в пределах производительности каждой линии. Например, при производительности линии питания 30 л/мин с помощью четьфех электроуправляемых. демпферно-нагрузочных устройств, соединенных с программным блоком набора технологических скоростей, настроенных соответственно на 2, 4, 8-и 16 л/мин, обеспечивается в нагнетательной системе шестнадцать ступеней величины потока от О до 30 л/мин с дискретностью 2 л/мин. При этом используются малогабаритные электроуправляемые демпферно-нагрузочные устройства с малым проходным сечением, что позволяет достичь достаточно высокую точность регулирования. Гидродинамические клапаны 10-12 стабилизации перепада давлений обеспечивают постоянный перепад давлений на соответствутощих электроуправляемых демпферно-нагрузрчных устройствах 13-15 независимо от колебаний нагрузки на исполнительных органах механизмах 1 - .3. Использование предлагаемого изобретения по сравнению с прототипом позволяет расширить технологические возможности по переработке различных материалов на данной машине путем использования электроуправляемых демпферно-нагрузочных устройств.

гидродинамических клапанов стабилизации перепада давлений, программного блока набора технологических скоростей и комбинации их соединений. Это повышает точность регулирования скоростей перемещения исполнительных

механизмов при любой требуемой дискретности линии питания . Эко номический э4фект от использования изобретения в полном обьеме составит 26,9 тыс . руб . в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления литьевой машиной | 1985 |

|

SU1326438A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Литьевая машина для переработки полимерных материалов | 1976 |

|

SU567617A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2008 |

|

RU2393091C2 |

| Устройство для определения момента перехода стадии впрыска в стадию формования при литье под давлением изделий из пластмасс | 1980 |

|

SU903168A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2005 |

|

RU2307738C1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЛИТЬЕВОЙ МАШИНЫ, содержащая электрогидравлический распределительный блок, гидравлический вход которого через каскад линий питания соединен с гидроагрегатом, электрический вход - с первым выходом блока циклового управления, a выходы соединены с механизмами линейного и вращательного перемещений червяка и механизмом запирания, отличающаяся тем, что, с целью расширения технологических возможностей литьевой машины за счет увеличения диапазона перерабатьюаемых материалов, она снабжена электроуправляемыми демпферно-нагрузочными устройствами, гидродинамическими клапанами стабилизации перепада давлений на демпферно-нагрузочных устройствах и электрическим программным блоком набора технологических скоростей, г причем вход каждого клапана соединен с соответствукицей линией питания, a выход - с демпферно-нагрузочными устройствами, электрические входы которых соединены с выходами программного блока набора технологических скоростей, вход которого подключен к второму ВЫХОДУ блока циклового управления. х :л :о ;о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гурвич С.Г | |||

| Машины для переработки термопластических материалов, М., Машиностроение, 1965, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для автоматической дуговой сварки труб | 1924 |

|

SU3127A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-10-15—Публикация

1983-02-17—Подача