ния изделия. Этот недостаток резко сужает марки перерабатываемых материалов, исключая иэ него ряд полимеров, требующих многоступенчатого; изменения давления формования в цикле. Круг перерабатываемых материалов сужается еще и тем, что изделие выталкивается на весы системой выталк оателеи, смонтированной, как правило, в

инструменте.

Изделия из полимеров ряда марок ; при падении с высоты оси машины деформируются, трескаются или лопаются, что приводит к браку.

Существенным недостатком описанной литьевой машины является и то, что одновременно регулируется два различных технологических параметра литья: давление и температура расплава. Литье под давлением - процесс многофакторный и нестационарный, т. е. изменение одного из параметров литья влечет за собой и изменение другого. Так, для формования изделий из полимеров, обладающих различной вязкостью требуются разные режимы приложения ус№лий. Таким образом, изменяя скорость вращения червяка при пластикации, получают расплав, вязкость которого отлична от вязкости расплава в предыдущем цикле литья, для которой устанавливалось соответствующее давление формования. Эта рассогласованность отрицательно сказывается на качестве изделий.

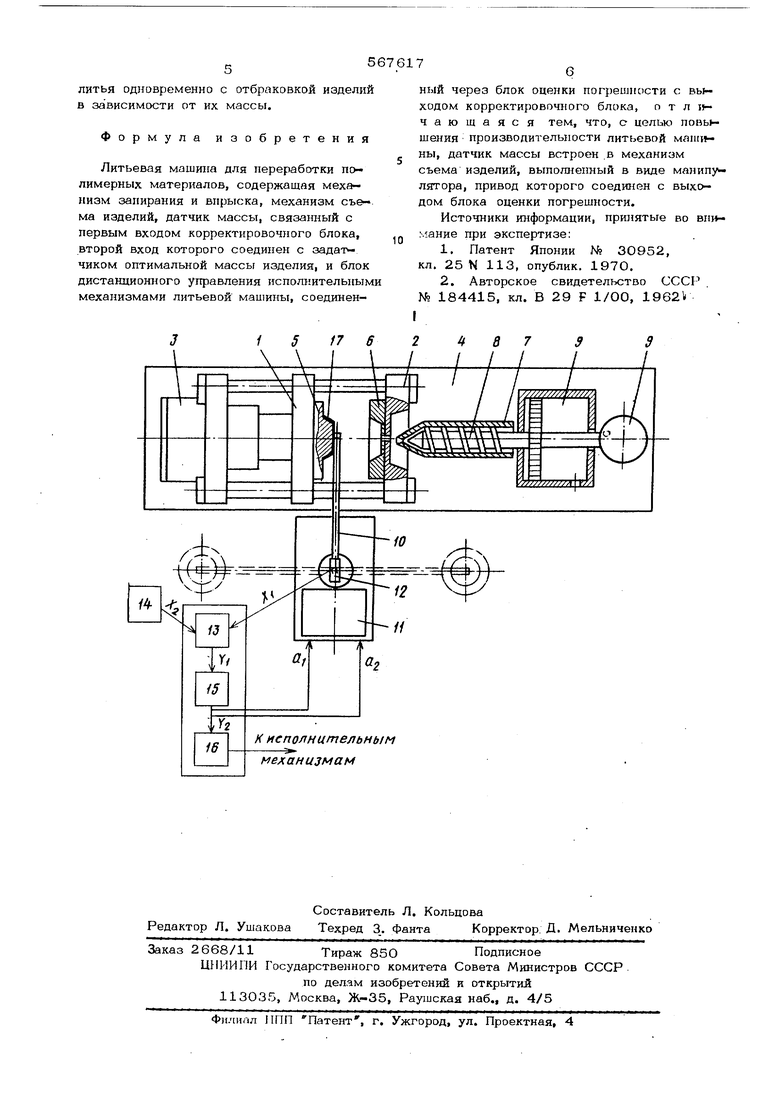

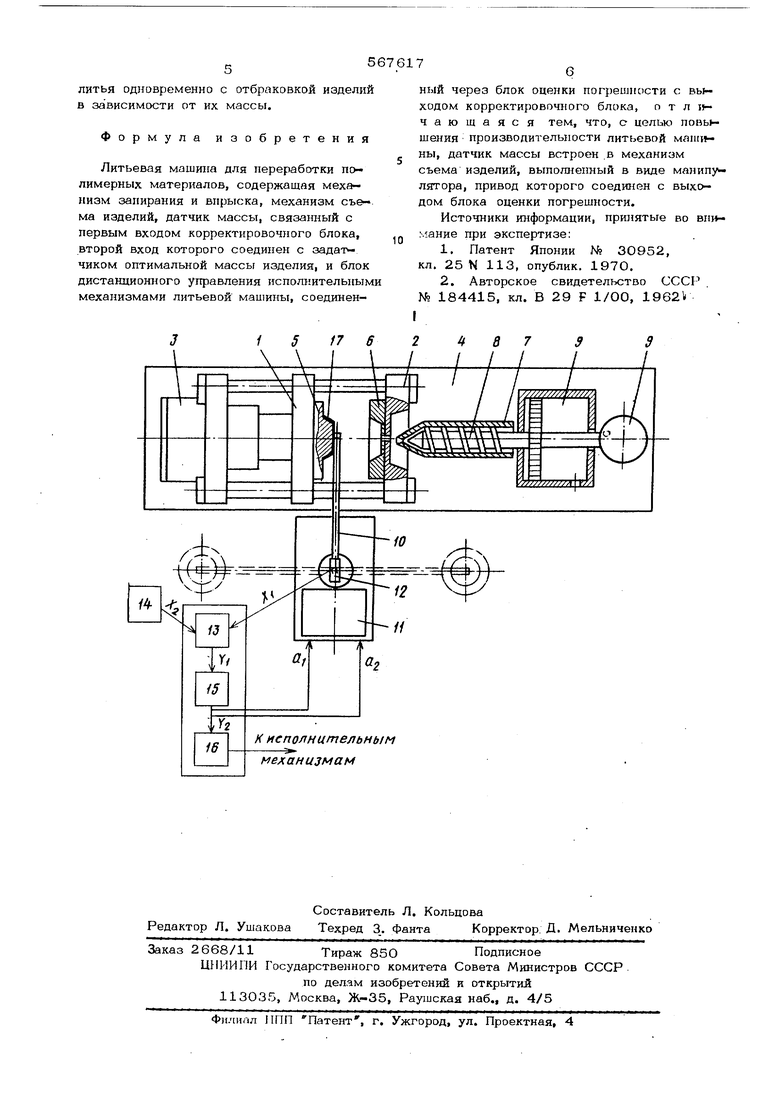

Цель изобретения - повыщение производительности литьевой машины. Указанная цель достигается благодаря тому, что дат- чик массы встроен в механизм съема изделий, вьтолненный в виде манипулятора, привод которого соединен с выходом блока оценки погрешности.

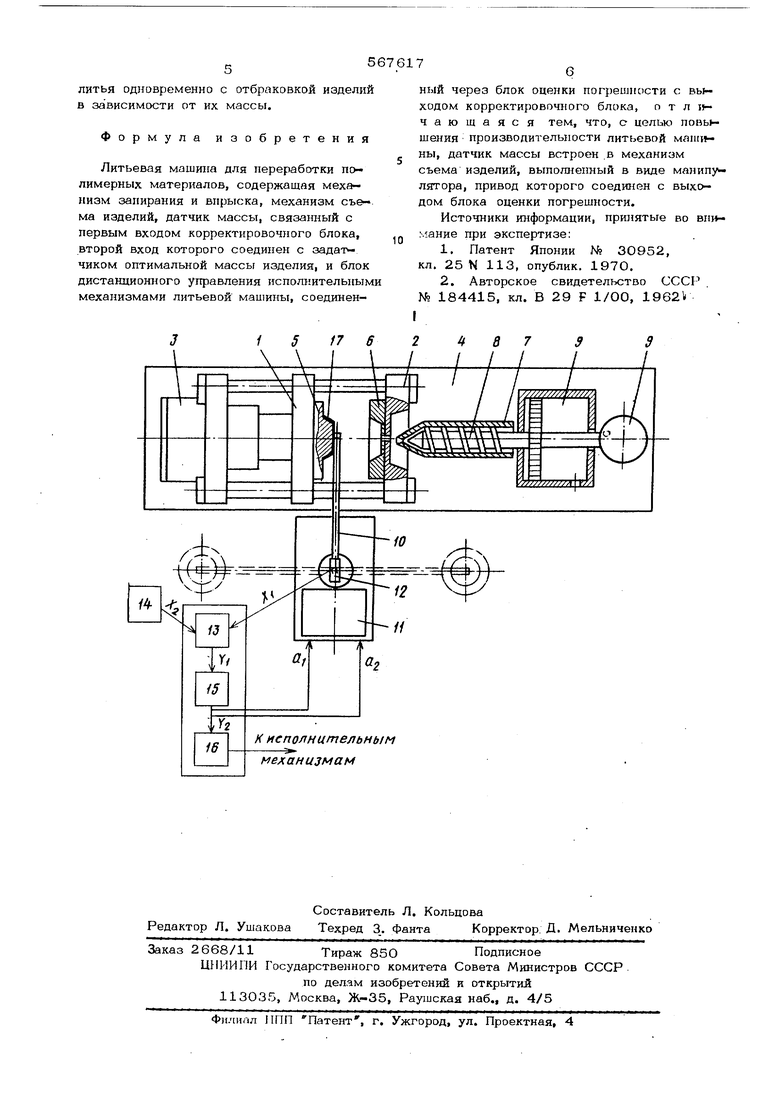

На 4gpTeme изображена предлагаемая

литьевая машина.

На плитах 1 и 2 механизма запирания 3 литьевой мащины 4 закреплены полуфо| мы 5 и 6; механизм впрыска 7 имеет плас тицирующий и транспортирующий пластическую массу червяк 8 с приводом 9, осуществляющим его врашение и поступательное перемещение. Для удаления изделия служит манипулятор 10, имеющий привод

11. В манипулятор 10 встроен датчик мае сы 12, электрически ( X ) связанный с первы входом корректировочного блока 13, на второй вход которого подается сигнал ( Х от задатчика 14 оптимальной: массы иэделия, выход корректировочного блока 13 связан с блоком оценки погрешности 15, соединенным с приводом 11 манипулятора 10 и с блоком 16 дистанционного упра&ления исполнительными механизмами, от-.

куда на исполнительные механизмы и поо-. тупает команда на изменение технологичеоких параметров литья.

Машина работает следующим образом. При размыкании полуформ 5 и 6 манипулятор 10 входит в плоскость разъема, снимает изделие 17 и выносит его из плоскости разъема, давая возможность начать новый цикл. При совмещении центра тяжести изделия с осью манипулятора 10 датчик массы 12, ось которого также совпадает с осью манипул5ггора 10, вырабатывает сипшл Х I пропорциональный массе снятого изделия 17. Этот сигнал посту... пает на вход корректировочного блока 13, на второй вход которого подается заданный сигнал Х; , пропорциональный оптимальной массе качественного изделия. Корректиро-, вочный блок 13 производит сравнение величин сигналов на входе, вырабатывая на выходе сигнал у , пропорциональный ве-. личине рассогласования сигналов на входе, причем полярность выходного сигнала соответствует знаку рассогласования, т.е. если масса отлитого изделия 17 на 5 г меньше заданной, то на выходе корректировочной схемы вырабатывается отрицатель ный сигнал, пропорциональный 5 г. Выход корректировочного блока 13 соединен с блоком 15 оценки погрешности. Если величина сигнала рассогласования больше (меньше) максимально (минимально) допустимого значения, то приводу 11 манипулятора 10 подается команда а на отбраковку изд&г ЛИЯ. Если же величина сигнала рассогласования не выходит за установленные границы, то на привод 11 манипулятора 10 поотупает команда а на складирование иэделий 17.

В обоих случаях сигнал Y из блока 15 оценки погрешности поступает к блоку 16 дистанционного управления исполнительными механизмами, который, в случае возникших отклонений; подает команду исполнительным механизмам на изменение технологических параметров литья, например, автоматическому регулятору давления на изменение да&ления формования. Причем в зависимости от заданного программному управлению ал-. горитма, может быть изменена Как одна ступень давления формования, так и гоафик приложения УСИЛИЯ к червяку 8, что позволяет управлять качеством формуемого иэделия более гибко и в более широких пределах.

Датаое изобретение позволяет значительно повысить производительность литье вой машины за счет автоматического регулирования технологических параметров

литья одновременно с отбраковкой изделий в зависимости от их массы.

Формула изобретения

Литьевая машина для переработки полимерных материалов, содержащая механизм запирания и впрыска, механизм съема изделий, датчик массы, связанный с первым входом корректировочного блока, второй вход которого соединен с задатчиком оптимальной массы изделия, и блок дистанционного управления испошштельными механизмами литьевой машины, соединенН исполнительным

механиз им

ный через блок оценки погрешности с вьяходом корректировочного блока, о т л i чающаяся тем, что, с целью повььщения производительности литьевой машины, датчик массы встроен .в механизм съема изделий, выполненный в виде манипу лятора, привод которого соединен с выходом блока оценки погрешности.

Источники информации, принятые во внимание при экспертизе:

1.Патент Японии № 30952, кл. 25 N 113, опублик, 197О.

2.Авторское свидетельство СССР . № 184415, кл. В 29 F 1/00, 1962li

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Устройство для автоматического управления литьевой машиной | 1976 |

|

SU591813A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Способ автоматического управления процессом литья изделий из пластмасс под давлением | 1981 |

|

SU960035A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Устройство управления литьевой машиной | 1983 |

|

SU1164056A1 |

| Способ автоматического управления процессом литья изделий из пластмасс | 1978 |

|

SU751458A1 |

Авторы

Даты

1977-08-05—Публикация

1976-03-03—Подача