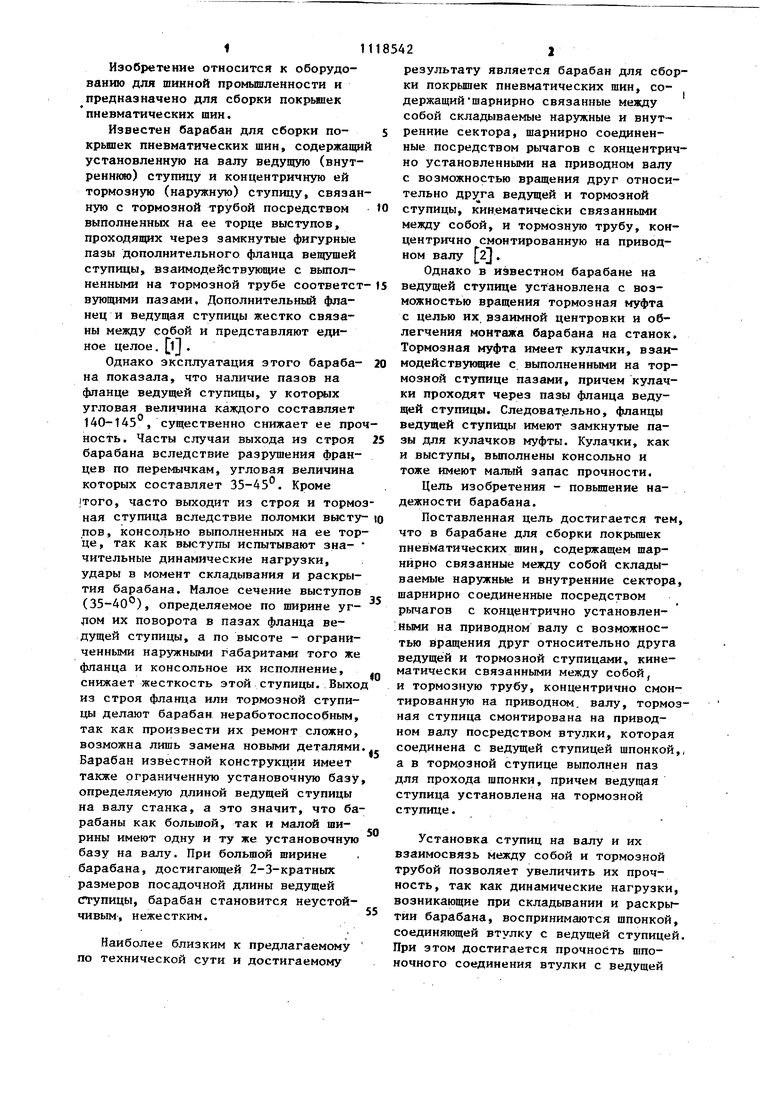

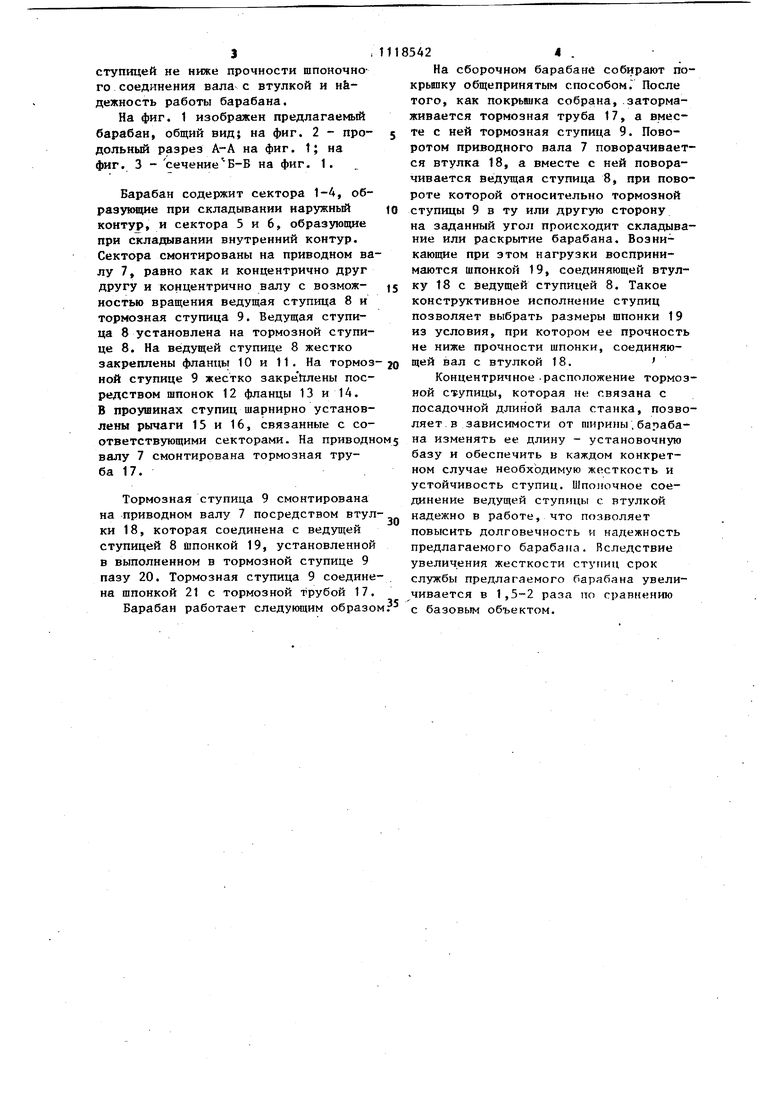

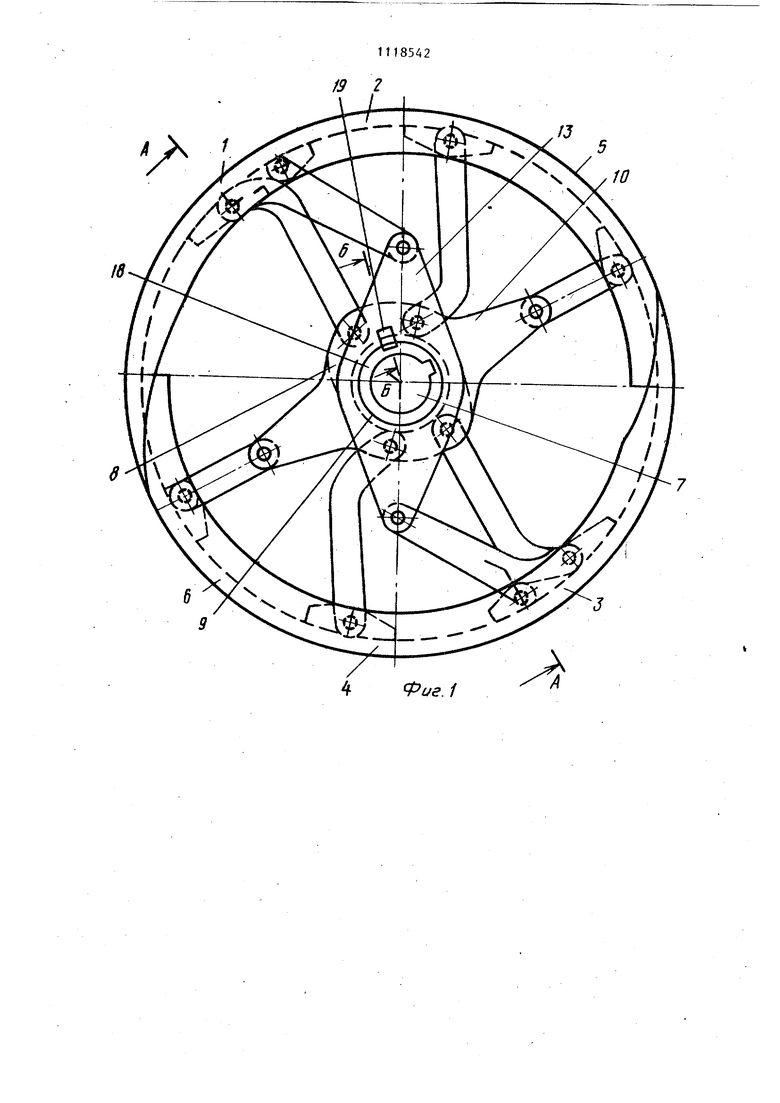

Изобретение относится к оборудованию для шинной промышленности и предназначено для сборки покрьшек пневматических шин. Известен барабан для сборки покрьапек пневматических шин, содержащи установленную на валу ведущую (внутреннюю) ступицу и концентричную ей тормозную (наружную) ступицу, связан ную с тормозной трубой посредством выполненных на ее торце выступов, проходящих через замкнутые фигурные пазы дополнительного фланца вещушей ступицы, взаимодействующие с выполненными на тормозной трубе соответст вующими пазами. Дополнительный фланец и ведущая ступицы жестко связаны между собой и представляют единое целое. lJ . Однако эксплуатация этого барабана показала, что наличие пазов на фланце ведущей ступицы, у кото|х.1Х угловая величина каждого составляет 140-145°, существенно снижает ее про ность. Часты случаи выхода из строя барабана вследствие разрушения францев по перемычкам, угловая величина которых составляет 35-45 . Кроме (ТОГО, часто выходит из строя и тормо ная ступица вследствие поломки высту пов, консольно выполненных на ее тор це, так как выступы испытывают значительные динамические нагрузки, удары в момент складывания и раскрытия барабана. Малое сечение выступов (35-40), определяемое по ширине углом их поворота в пазах фланца ведущей ступицы, а по высоте - ограниченными нарзжными габаритами того же фланца и консольное их исполнение, снижает жесткость этой ступицы,.Выхо из строя фланца или тормозной ступицы делают барабан неработоспособным, так как произвести их ремонт сложно, возможна лишь замена новыми деталями Барабан известной конструкции имеет также ограниченную установочную базу определяемую длиной ведущей ступицы на валу станка, а это значит, что ба рабаны как большой, так и малой ширины имеют одну и ту же установочную базу на валу. При большой ширине барабана, достигающей 2-3-кратнь х размеров посадочной длины ведущей ступицы, барабан становится неустойчивым, нежестким. Наиболее близким к предлагаемому по технической сути и достигаемому результату является барабан для сборки покрьшек пневматических шин, содержащий шарнирно связанные между собой складываемые наружные и внутренние сектора, шарнирно соединенные посредством рычагов с концентрично установленными на приводном валу с возможностью вращения друг относительно друга ведущей и тормозной ступицы, кинематически связанными между собой, и тормозную трубу, концентрично смонтированную на приводном валу 2. Однако в известном барабане на ведущей ступице установлена с возможностью вращения тормозная муфта с целью их взаимной центровки и облегчения монтажа барабана на станок. Тормозная муфта имеет кулачки, взаимодействуийцие с выполненными на тормозной ступице пазами, причем кулачки проходят через пазы фланца ведущей ступицы. Следоват.ельно, фланцы ведущей ступицы имеют замкнутые пазы для кулачков муфты. Кулачки, как и выступы, вьтолнены консольно и тоже имеют малый запас прочности. Цель изобретения - повьш1ение надежности барабана. Поставленная цель достигается тем, что в барабане для сборки покрьш1ек пневматических шин, содержащем шарнирно связанные между собой складываемые наружные и внутренние сектора, шарнирно соединенные посредством рычагов с концентрично установленнь ми на приводном валу с возможностью вращения друг относительно друга ведущей и тормозной ступицами, кинематически связанными между собой, и тормозную трубу, концентрично смонтированную на приводном, валу, тормозная ступица смонтирована на приводном валу посредством втулки, которая соединена с ведущей ступицей шпонкой,, а в тормозной ступице выполнен паз для прохода шпонки, причем ведущая ступица установлена на тормозной ступице. Установка ступиц на валу и их взаимосвязь между собой и тормозной трубой позволяет увеличить их прочность, так как динамические нагрузки, возникающие при складывании и раскрытии барабана, воспринимаются шпонкой, соединяющей втулку с ведущей ступицей. При зтом достигается прочность шпоночного соединения втулки с ведущей 3. ступицей не ниже прочности шпоночного соединения вала с втулкой и н&дежность работы барабана. На фиг. 1 изображен предлагаемый барабан, общий вид; на фиг. 2 - продольный разрез А-А на фиг. 1; на фиг. 3 - сечениеБ-Б на фиг. 1 . Барабан содержит сектора 1-4, образующие при складывании наружный контур, и сектора 5 и 6, образующие при складывании внутренний контур. Сектара смонтированы на приводном ва лу 7, равно как и концентрично друг другу и концентрично валу с возможностью вращения ведущая ступица 8 и тормозная ступица 9. Ведущая ступица 8 установлена на тормозной ступице 8. На ведущей ступице 8 жестко закреплены фланцы 10 и 11, На тормоз ной ступице 9 жестко закреплены посредством шпонок 12 фланцы 13 и 14. В проушинах ступиц шарнирно установлены рычаги 15 и 16, связанные с соответствующими секторами. На приводн валу 7 смонтирована тормозная труба 17. Тормозная ступица 9 смонтирована на приводном валу 7 посредством втул ки 18, которая соединена с ведущей ступицей 8 шпонкой 19, установленной в выполненном в тормозной ступице 9 пазу 20. Тормозная ступица 9 соедине на шпонкой 21 с тормозной трубой 17. Барабан работает следующим образо 5424 На сборочном барабане собирают покрьвпку общепринятым способом. После того, как покрышка собрана, затормаживается тормозная труба 17, а вместе с ней тормозная ступица 9. Поворотом приводного вала 7 поворачивается втулка 18, а вместе с ней поворачивается ведущая ступица 8, при повороте которой относительно тормозной ступицы 9 в ту или другую сторону на заданный угол происходит складывание или раскрытие барабана. Возникающие при зтом нагрузки воспринимаются шпонкой 19, соединяющей втулку 18 с ведущей ступицей 8. Такое конструктивное исполнение ступиц позволяет выбрать размеры шпонки 19 из условия, при котором ее прочность не ниже прочности шпонки, соединяющей вал с втулкой 18. Концентричное .расположение тормозной ступицы, которая не связана с посадочной длиной вала станка, позволяет . в зависимости от ширины,барабана изменять ее длину - установочную базу и обеспечить в каждом конкретном случае необходимую жесткость и устойчивость ступиц. Шпоночное соединение ведущей ступнцы с втулкой надежно в работе, что позволяет повысить долговечность и надежность предлагаемого барабана. Вследствие увеличения жесткости ступиц срок службы предлагаемого барабана увеличивается в 1,5-2 раза по сравнению с базовым объектом.

19 2 Фие. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU992218A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1125139A1 |

| Устройство для складывания и раскладывания сборочного барабана | 1983 |

|

SU1110660A1 |

| Барабан для сборки покрышек пневматических шин | 1985 |

|

SU1266089A1 |

| Устройство для складывания сборочного барабана | 1980 |

|

SU939290A1 |

| Барабан для сборки покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU806465A1 |

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU960043A1 |

| Привод барабана для сборки покрышек пневматических шин | 1986 |

|

SU1431959A1 |

| Барабан для сборки покрышек пневматических шин | 1982 |

|

SU1030203A1 |

| Барабан для сборки покрышек пневматических шин | 1982 |

|

SU1052421A2 |

БАРАБАН ДЛЯ СБОРКИ ПОКРЬПЦЕК ПНЕВМАТИЧЕСКИХ ШИН, содержап1ий шарнирно связанные между собой складываемые наружные и.внутренние сектора, шарнирно соединенные посредством рычагов с концентрично установленными на приводном валу с возможностью вращения друг относительно друга ведущей и тормозной ступицами, кинематически связанными между собой, и тормозную трубу, концентрично смонтированную на приводному валу, отлич. ающийс я тем, что, с целью повышения надежности барабана, тормозная ступица смонтирована на приводном валу посредством втулки, которая соединена с ведущей ступицей шпонкой, а в тормозной ступице выполнен паз для прохода шпонки, причем ведущая ступица установлена на тормозной ступице.I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU992218A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-15—Публикация

1983-07-11—Подача