топ/гиёнбм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых углеводородов | 2017 |

|

RU2666541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2214383C1 |

| Способ подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С и устройство для его осуществления | 2019 |

|

RU2710016C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов C - C | 2019 |

|

RU2719490C1 |

| Устройство для подготовки катализатора в процессах дегидрирования парафиновых углеводородов С-С | 2019 |

|

RU2710017C1 |

| Способ регенерации пылевидного алюмохромового катализатора | 1978 |

|

SU727210A1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2671867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178398C1 |

| Способ получения олефиновых углеводородов | 2018 |

|

RU2655924C1 |

| Способ получения олефиновых углеводоров C-C | 2015 |

|

RU2619128C1 |

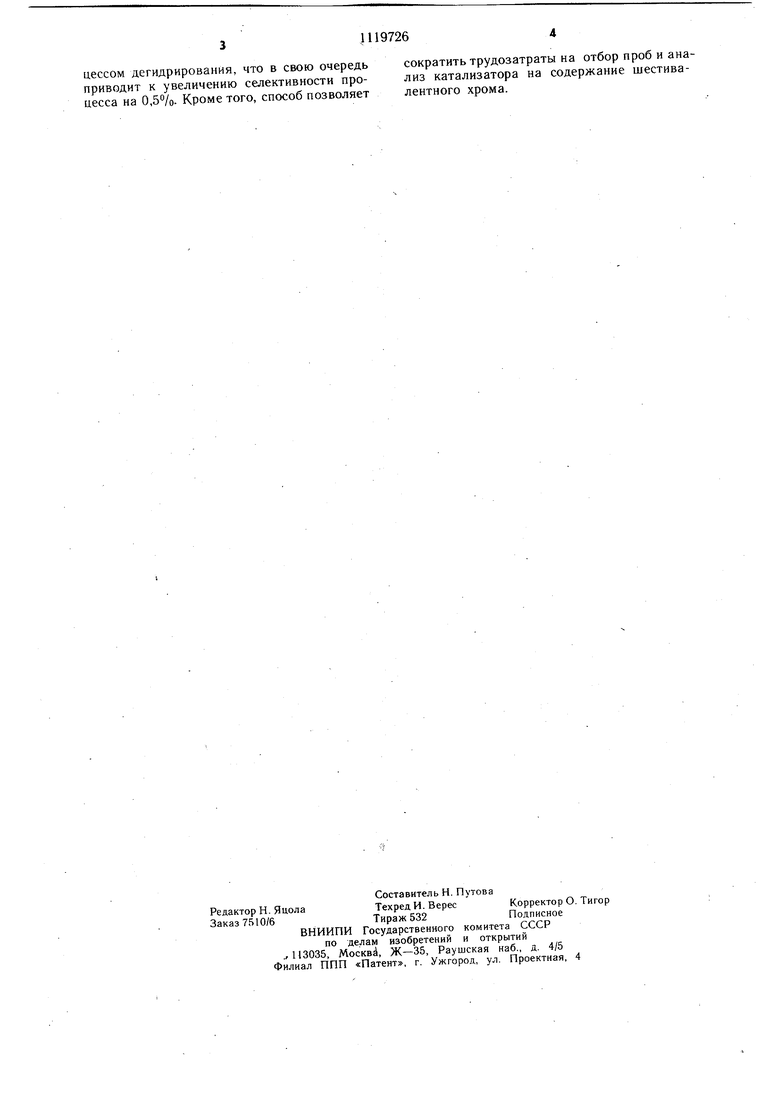

СПОСОБ КОНТРОЛЯ ЭФФЕКТИВНОСТИ АЛЮМОХРОМОВЫХ КАТАЛИЗАТОРОВ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ в про цессе их регенерации путем определения количества остаточного кислорода па катализаторе, отличающийся тем, что, с целью повышения точности способа, количествс1 остаточного кислорода на катализаторе определяют путем измерения копцентрации оксида и диоксида углерода в контактном после дегидрирования и по их суммарной кбнцентрации судят об эффективности регенерированного катализатора. Дымо8б1е eo3f с S

Катализатор tjom ТПоп- газ Воздух

Катализатор Изобретение относится к способам контроля эффективности катализаторов, в частности, алюмохромовых катализаторов дегидриронанкя парафиновых углеводородов в процессе их регенерации. Известен способ контроля эффективности алюмохромовых катализаторов дегидрирования парафиновых углеводородов в процессе их регенерации заключающийся в измерении выходов целевого продукта на пропущенное и разложенное сырье, при этом с повыщением эффективности катализатора выходы увеличиваются, и наоборот, с уменьшением эффективности выходы уменьщаются 1. Недостатком этого способа является низкая точность контроля эффективности катализатора после его восстановления за счет того, что на изменение выходов продуктов процесса существенное влияние оказывают изменения технологических параметров процесса, таких как температура, степень окисления катализатора, закоксованиость катализатора. Намбо.чее близким по технической cyuiности и достигаемому результату к изобретен икл является способ контроля эффективности а.иомохромовых катализаторов дегидpupoFjaKHJi парафиновых углеводородов в процессе их регенерации, заключающийся в определении количества остаточного кислоро.аа по количеству шестивалентного хрома, опреде.пясмиго иодометрическим способом 2. Недостатком известного способа является его невысокая точность. Можно определить только содержание окисла CrOj. О наличии других окислов хрома с валентностью 3, но менее 6, а также о количестве адсорбированного кислорода судить нельзя. Следовательно, этот способ не определяет все количество избыточного кислорода на катализаторе, проскок которого приводит к окислительным реакциям горения углеводородов с образованием воды, являющейся ядом для катализатора. Кроме этого, точность определения эффективности катализатора после его восстановления зависит от правильности отбора пробы катализатора, представляющего больщую вредность для пробоотборщика, и от неравномерности расире.;1еления окислов хрома по всему объему катализатора. Цель изобретения - повыщение точности cnoi бп. .шя цель достигается тем, что согла но способу контроля эффективности алюмохромовых катализаторов дегидрирования парафиновых углеволюродов в процессе их регенерации, определяют количество остаточного кислорода на катализаторе путем измерения концентрации оксида и диоксида углерода в контактном газе после дегидрирования и по их суммарной концентрации судят об эффективности регенерированного катализатора. Сущность способа заключается в следующем. Установка дегидрирования парафиновых углеводородов с циркуляцией катализатора состоит из реактора 1, регенератора 2, восстановительного стакана 3, хроматографа 4. В реактор 1 поступает сырье и катализатор. В процессе дегидрирования, протекающего в реакторе 1, катализатор теряет свои активные свойства. Для восстановления активных свойств катализатор непрерывно поступает в регенератор 2, куда подают воздух и топливный газ. В регенераторе происходит выжигание кокса с поверхности катализатора и че тичное окисление трехвалентного окисла хрома, входящего в состав катализатора, до щестивалентного. Транспортировку катализатора из реактора 1 в реактор 2 производят воздухом, а из регенератора 2 в реактор 1 - азотом (или сырьем). Во время регенерации на катализаторе образуется избыточный кислород в виде окислов щестивалентного хрома и адсорбированного кислорода. Для удаления избыточного кислорода в нижней части регенератора 2 предусмотрен восстановительный стакан 3, куда подают топливный газ. Для десорбции продуктов восстановления в нижнюю часть стакана 3 подают азот. Продукты регенерации и восстановления удаляют с дымовыми газами. Оставщийся на катализаторе избыточный кислород попадает в реактор, где в основном взаимодействует с углеводородами С/, с образованием оксида и диоксида углерода. Продукты реакции дегидрирования в виде контактного газа поступают на дальнейщую переработку. Анализ контактного газа производят хроматографическим методом при помощи хроматографа 4. По количеству в контактном газе суммы СОг+СО в предлагаемом способе контроля судят об эффективности кататизатора на стадии его восстановления. Если сумма 0,3%- 0,4Хэффективность катализаторана стадии его восстанов-ления удовлетворительна. Превыщение этой величины указывает на снижение эффективности катализатора и необходимость изменения технологического режима. Таким образом, предлагаемый способ контроля эффективности катализатора по концентрации оксида и диоксида углерода в контактном газе позволяет определить весь избыточный кислород на катализаторе, тем самым значительно . увеличивая точность контроля, что позволяет повысить эффективность существующего управления процессом дегидрирования, что в свою очередь приводит к увеличению селективности процесса на 0,5%. Кроме того, способ позволяет

сократить трудозатраты на отбор проб и анализ катализатора на содержание шестивалентного хрома.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огородников С | |||

| К., Идлис Г | |||

| С | |||

| «Производство изопрена Л., «Химия 1973, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Контактный газ | |||

Авторы

Даты

1984-10-23—Публикация

1983-04-08—Подача