Изобретение относится к порошковой металлургии, в частности к получению металлических порошков распылением расплавов.

Известно устройство для получения 5 металлических порошков, включающее распьшительный узел, содержащий направляющие тангенциальные каналы и установленные в этих каналах распыли вающие газовые сопла .fO

Недостатком данного устройства является низкий динамический напор газового потока, что приводит к его нагреву и уменьшению скорости истечения. Это, в свою очередь, сопровожда- 15ется снижением скорости охлаждения частиц расплава в потоке газа.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для 20 получения металлических порошков, включающее привод вращения и распылительную головку с центробежными лопатками. При этом распылительная головка выполнена в виде плоского 25 диска, а лопатки установлены на поверхности диска симметрично относительно его оси 2j .

К недостаткам известного устройства относится отсутствие возможное- 30 ти получения высокого выхода мелкой фракции (размер частиц менее -50. мкм) порошка, что обусловлено дроблением расплава только центробежными силами.

Целью изобретения является увеличе- 35 ние выхода мелкой фракции порошка.

Указанная цель достигается тем, что в устройстве для получения металлических порошков, включающем привод вращения и распылительную головку с 0 центробежными лопатками, распьшительная головка выполнена в виде верхнего и нижнего фланцев, жестко соединенных между собой центробежными лопатками, кожуха и осевых каналов, выполненных 45 во фланцах, при этом лопатки Bbmojiнены В виде дуг окружности и установлены по периферии головки. .

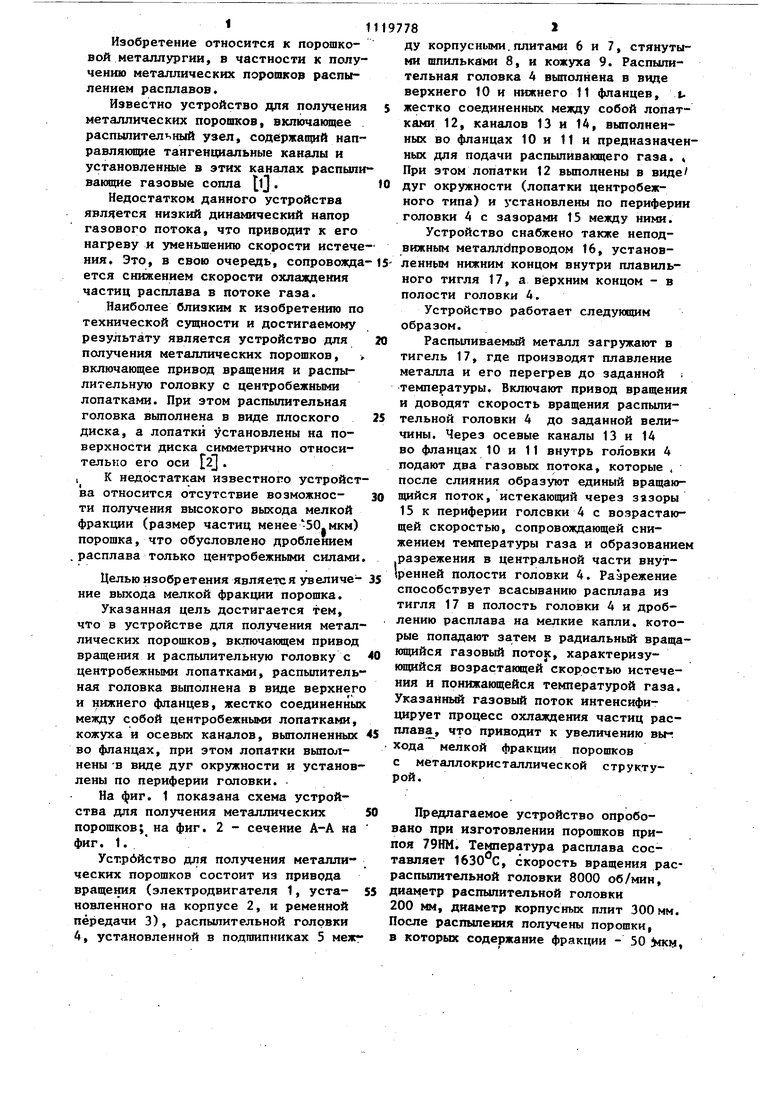

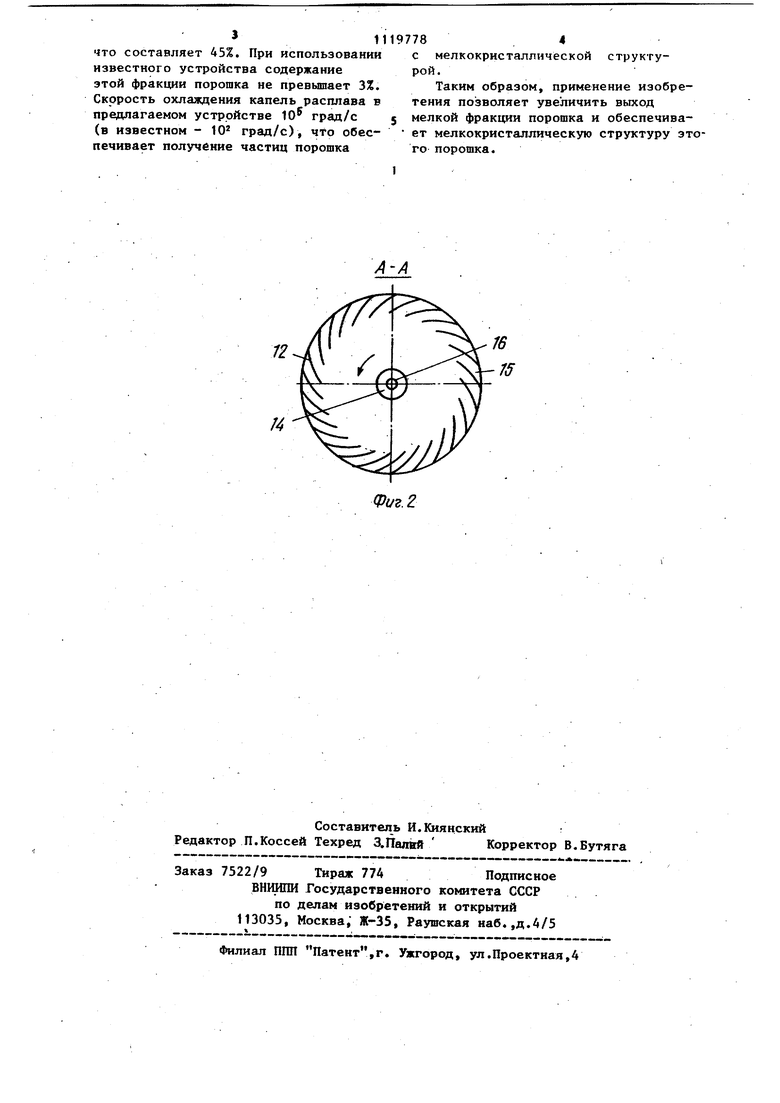

На фиг. 1 показана схема устройства для получения металлических 50 порошков; на фиг. 2 - сечение А-А на иг. 1.

Устрбйство для получения металлических порошков состоит из привода вращения (электродвигателя 1, уста- 55 новленного на корпусе 2, и ременной передачи 3), распылительной головки 4, установленной в подшипниках 5 между корпусными.плитами 6 и 7, стянутыми шпильками 8, и кожуха 9. Распылительная головка 4 выполнена в виде верхнего 10 и нижнего 11 фланцев, tжестко соединенных между собой лопатками 12, каналов 13 и 14, выполненных во фланцах 10 и 11 и предназначенных для подачи распыливанщего газа. « При этом лопатки 12 вьшолнены в виде/ дуг окружности (лопатки центробежного типа) и зстановлены по периферии головки 4 с зазорами 13 между ними.

Устройство снабжено также неподвижньпч металлЬпроводом 16, установленнь1М нижним концом внутри плавильного тигля 17, а верхним концом - в полости головки 4.

Устройство работает следующим образом.

Распыливаемый металл загружают в тигель 17, где производят плавление металла и его перегрев до заданной температуры. Включают привод вращения и доводят скорость вращения распылительной головки 4 до заданной величины. Через осевые каналы 13 и 14 во фланцах 10 и 11 внутрь головки 4 подают два газовых потока, которые , после слияния образуют единый вращающийся поток, истекающий через зазоры 15 к периферии головки 4 с возрастающей скоростью, сопровождающей снижением температуры газа и образование разрежения в центральной части внутренней полости головки 4. Разрежение способствует всасыванию расплава из тигля 17 в полость головки 4 и дроблению расплава на мелкие капли, которые попадают за.тем в радиальный вращающийся газовый поток, характеризующийся возрастающей скоростью истечения и понижающейся температурой газа. Указанный газовый поток интенсифицирует процесс охлаждения частиц расплава., что приводит к увеличению вы-; хода мелкой фракции порошков с металлокристаллической структурой.

Предлагаемое устройство опробовано при изготовлении порошков припоя 79НМ. Температура расплава составляет 1630 С, скорость вращения расраспылительной головки 8000 об/мин, диаметр распылительной головки 200 мм, диаметр корпусных плит 300мм. После распыления получены порошки| в которых содержание фракции - 50 i«cM

что составляет 45%. При использовании известного устройства содержание этой фракции порошка не превышает 3%. Скорость охлаждения капель расплава в предлагаемом устройстве 10 град/с (в известном - 10 град/с), что обеспечивает получение частиц порошка

с мелкокристаллической структурой.

Таким образом, применение изобретения позволяет увеличить выход мелкой фракции порошка и обеспечивает мелкокристаллическую структуру этого порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| Устройство для получения порошка из расплава | 1985 |

|

SU1261744A1 |

| Распылительная головка | 1974 |

|

SU497053A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2467835C1 |

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Устройство для получения металлических порошков из расплавов | 1989 |

|

SU1785823A1 |

| Устройство для получения металло-аморфных порошков | 1989 |

|

SU1708525A1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Устройство для производства металлического порошка | 1984 |

|

SU1187917A1 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включакицее привод вращения и распылительную головку с центробежными лопатками, отличающееся тем, что, с целью увеличения выхода мелкой фракции порошка, распылительная головка выполнена в виде верхнего и. нижнего фланцев, жестко соединенных между собой центробежными лопатками, кожуха и осевых каналов для подачи газа, вьшолненных во фланцах, при этом лопатки выполнены в виде дуг окружности и установлены по периферии головки. г ;о СХ)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3253783 , кл | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-23—Публикация

1982-06-23—Подача