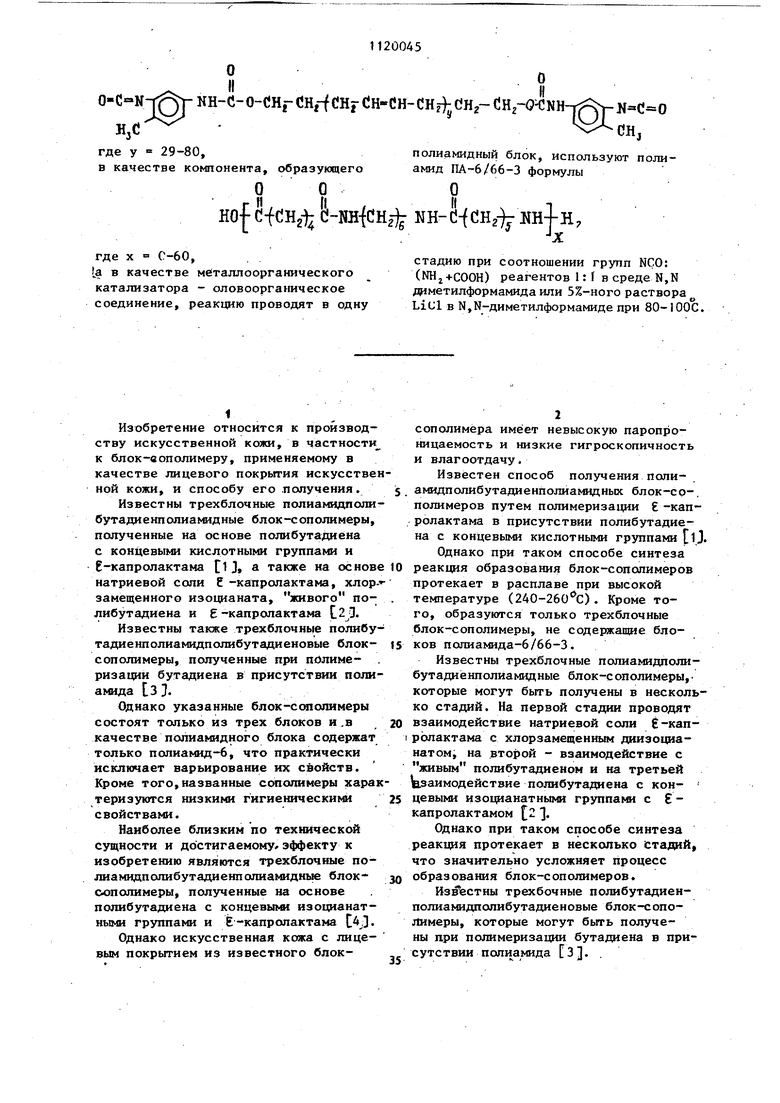

И O-C NTgj-NH-C-O-CHrCHfiCHrdHH,d где у 29-80, в качестве компонента, образующего Н0| C-fCHg- S-NH-fCH где X С-60, а в качестве мбталлоорганического катализатора - оловоорганическое соединение, реакцию проводят в одну о H-CHffyCHa-CH -O NH-T JI-C-O сн, полиамидный блок, используют полиамид ПА-б/бб-З формулы ) NH-d-f СНг- иН-|-Н, стадию при соотношении групп NCO: (NHj+cOOH) реагентов 1: Г в среде N,N диметилформамида или 5%-ного раствора LiUlв Ы,Ы-диметилформамиде при 80-IOOC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 1992 |

|

RU2036933C1 |

| Термопластичные блок-сополимеры винилтриорганосиланов с сопряженными диенами,обладающие высокой селективной газопроницаемостью и повышенными деформационно-прочностными характеристиками и способ их получения | 1982 |

|

SU1166491A1 |

| Поли (эфир-бутадиеновые) блок- сополимеры в качестве термостойких пленочных материалов и покрытий и способ их получения | 1976 |

|

SU668306A1 |

| Поли(эфир-алкиленоксидные) блоксополимеры в качестве антистатических материалов и добавок и способ их получения | 1976 |

|

SU611911A1 |

| Способ получения блок-сополимеров и инициатор-2,2 -ди(амидоаминоуксусной кислоты)дифенилдисульфид для осуществления способа | 1977 |

|

SU664970A1 |

| Олигофениленсульфид- @ , @ -дитиолы растворимые,с низкой температурой размягчения для синтеза термостойких блоксополимеров и способ их получения | 1979 |

|

SU816135A1 |

| СПОСОБ ПОЛУЧЕНИЯ N,N' -БИС- (ИЗОЦИАНАТОФЕНИЛМЕТИЛФЕНИЛИМИДА) ПИРОМЕЛЛИТОВОЙ КИСЛОТЫ | 1990 |

|

RU1782003C |

| Эпоксиизоциануратный олигомер для получения теплостойких полимеров | 1975 |

|

SU604853A1 |

| Клей-расплав | 1986 |

|

SU1359287A1 |

| ЛИНЕЙНЫЙ ИЛИ РАЗВЕТВЛЕННЫЙ БЛОКСОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2083595C1 |

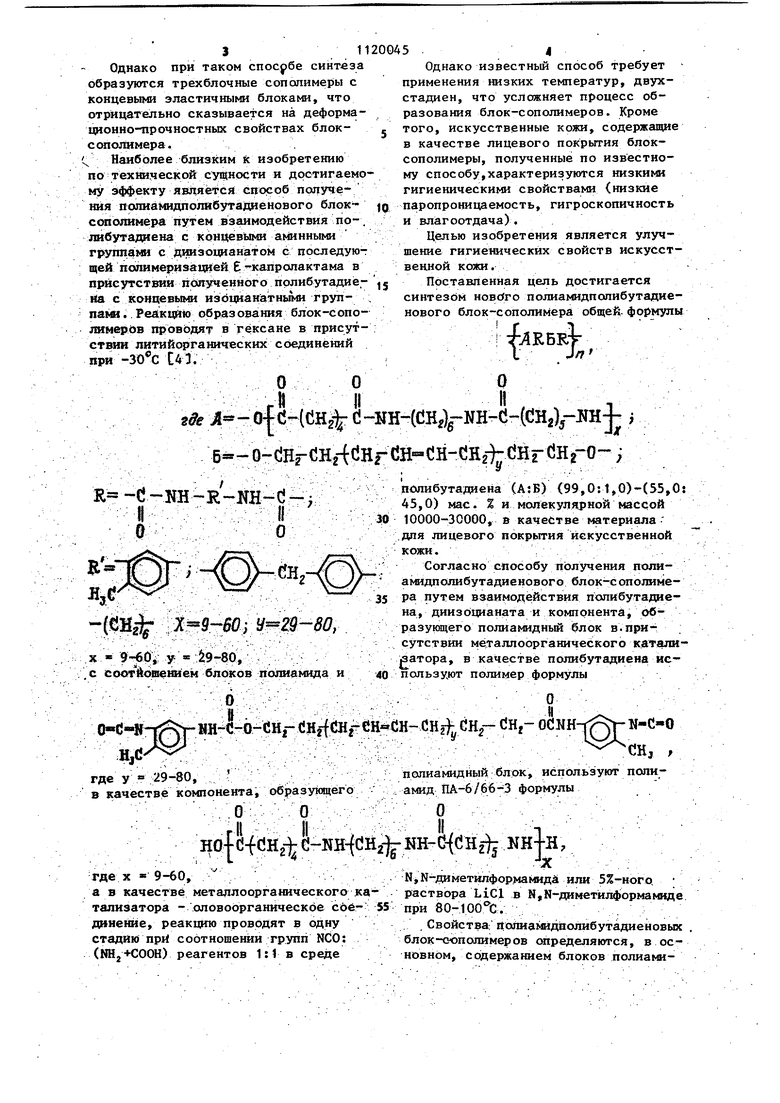

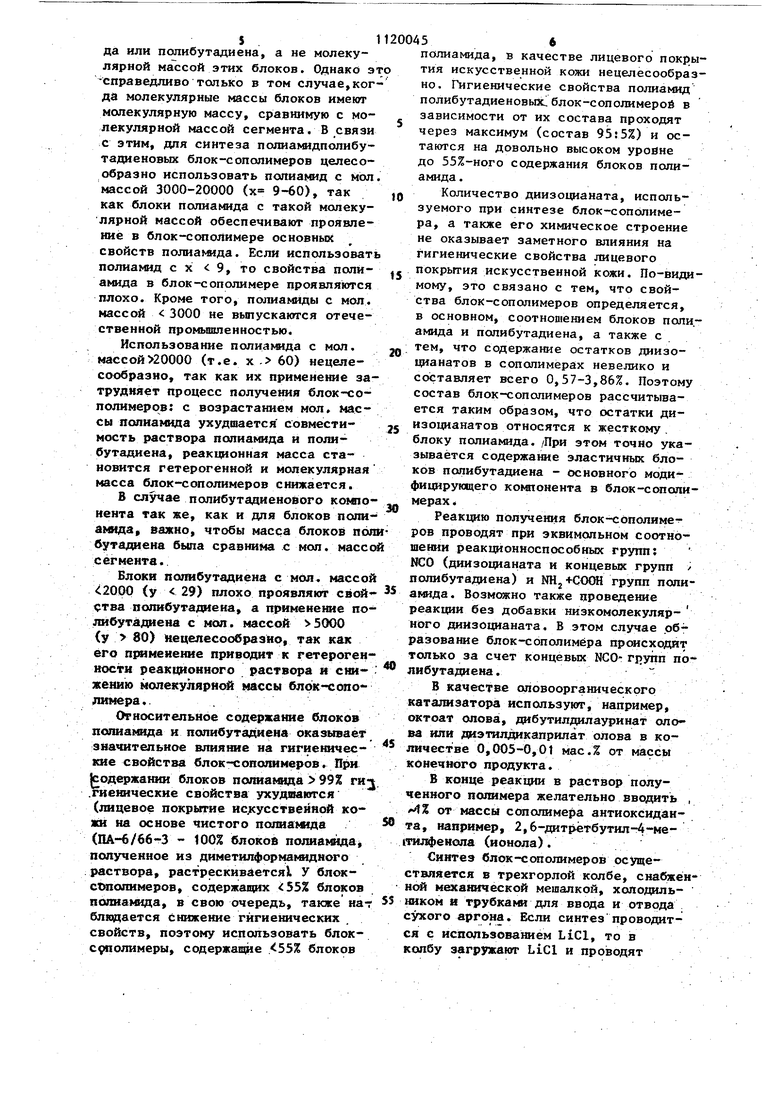

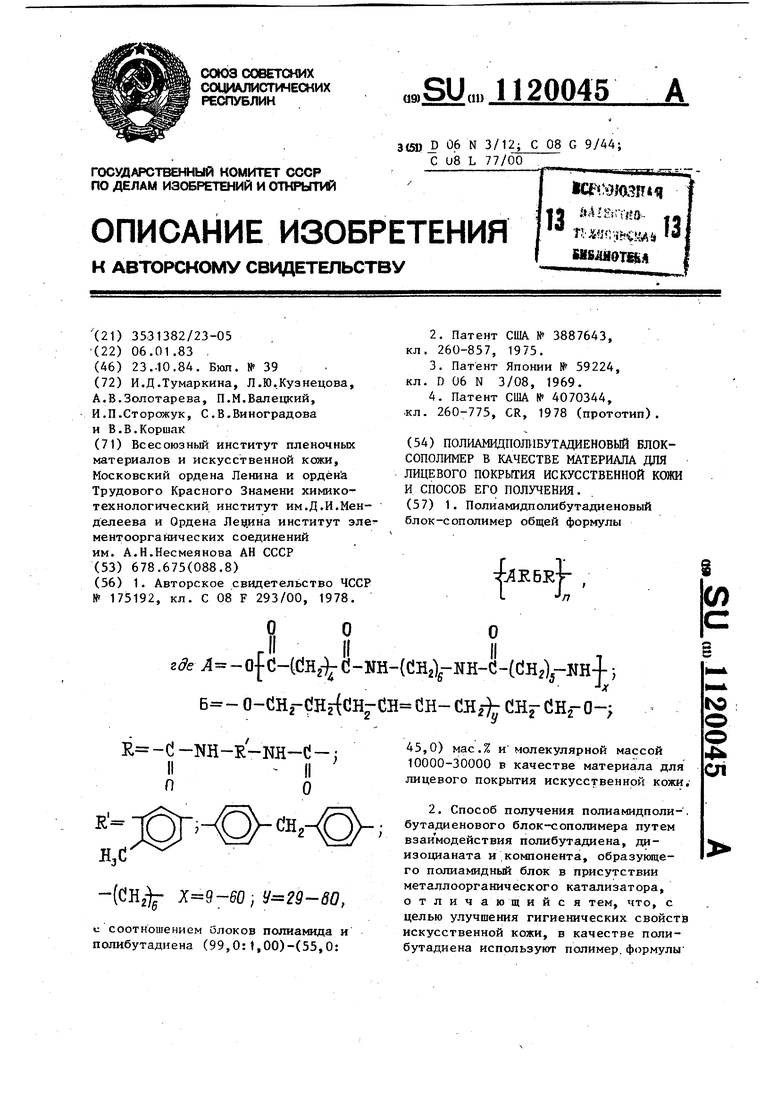

1. Полиамидполибутадиеновый блок-сополимер общей формулы ЛЕБЕ-р , S (Л LJ/7 Jy 45,0) мас.% и молекулярной массой 4 10000-30000 в качестве материала для сл лицевого покрытия искусственной кожи, 2. Способ получения полиамидполи-. бутадиенового блок-сополимера путем взаимодействия полибутадиена, диизоцианата и компонента, образуклцего полиамидный блок в присутствии металлоорганического катализатора, отличающийся тем, что, с целью улучшения гигиенических свойств искусственной кожи, в качестве полибутадиена используют полимер, формулы

Изобретение относится к производству искусственной кожи, в частности к блок-вополимеру, применяемому в качестве лицевого покрытия искусстве ной кожи, и способу его .получения. Известны трехблочные полиамидполи бутадиенполиамидные блок-сополимеры, полученные на основе полибутадиена с концевыми кислотными rpynnawi и Е-капролактама 1J, а также на основ натриевой соли С-капролактама, хлор замещенного изоцианата, живого полибутадиена и g -капролактама {.2JJ. Известны также трехблочнме полибу тадиенполиамидполибутадиеновые блоксополимеры, полученные при полимеризации бутадиена в присутствии поли амида С 3 iJ. Однако указанные блок-ссяопимеры состоят только из трех блоков и .в качестве полиамидного блока содержат только полиамид-6, что практически исключает варьирование их свойств. Кроме того,названные сополимеры хара теризуются низкими гигиеническими свойствами. Наиболее близким по технической сущности и достигаемому эффекту к изобретению являются трехблочные полиамидполибутадиенполиаьмдные блоксополимеры, полученные на основе полибутадиена с концевыми изоцианатными группами и Е-капролактама C j Однако искусственная кожа с лицевым покрытием из известного блоксополимера имеет невысокую паропроницаемость и низкие гигроскопичность и влагоотдачу, Известен способ получения полиаьтдполибутадиенполиа яадных блок-со-. полимеров путем полимеризации Е-капролактама в присутствии полибутадиена с концевыми кислотными группами ij. Однако при таком способе синтеза реакция образования блок-сополимеров протекает в расплаве при высокой температуре (240-260 С) . Кроме того, образуются только трехблочные блок-сополимеры, не содержащие блоков полиамида-6/66-3. Известны трехблочные полиамидполибутадиёнполиамидные блок-сополимеры, которые могут быть получены в несколько стадай. На первой стадии проводят взаимодействие натриевой соли -капрЬлактама с хлорзамещенным диизоцианатом, на второй - взаимодействие с живым полибутадиеном и на третьей взаимодействие полибутадиена с концевыми изоцианатными группам с капролактамом 2 3. Однако при таком способе синтеза реакция протекает в несколько Стадий что значительно усложняет процесс образования блок-сополимеров. Известны трехбочные полибутадиенполиамидполибутадиеновые блок-сополимеры, которые могут быть получены при полимеризации бутадиена в присутствии полиамида з. . 311 Однако при таком спосрбе синтеза образуются трехблочные сополимеры с концевыми эластичными блоками, что отрицательно сказывается на деформационно-прочностных свойствах блокссшолимера. : Наиболее близким к изобретению по технической СУ15НОСТИ и достигаемому эффекту явдяётся способ прлученйя полиамидполйбутадиенового блок сополимера путем взаимодействия по-, либутадиена с концевыми аминными группами с днизоцианатом с последуют щей папимеризацией -капролактама в присутствии полученного полибутадиеtta с концевыми изоцианатными групnaitu. .ТеАка ю образования блок-с ополимерЬв проводят в гёксане в присутствии литийорганических соединений при С43. 2 д«-o|d-(CH% ( R -C-NH-R KH-Cj;-. . - II .-. . . ---- li -( - 9нбй; y i9-80, .с соотйошением блоков полиамида и 0«C -r HH-C-oAjHf- Hff -. :H, -. -;: ::;::;.: ::;: ; уд у в 29-80, в качестве компонента, образующего

Ho|tiftiH2 d-NH CH2 NH-( NHJ-H

где X 9-60, ,

а в качестве метадлоорганического катализатора - оловоорганическое соб- 55 динeiilиe, реакцию проводят в одну стадию при соотношении групп NCO: (NHj+COOH) реагентов 1:1 в среде

Ы,К-диметилформамидй или 5%-ного раствора LiCl в М,Н-диметйлформамиде при 80-10б°С.

, Свойства; пояиа1йдйолибутадиеновых блок-оопопимеров определяются, в основном, содержанием блоков пoлиa м5Однако известный способ требует применения низких температур, двухстадиен, что усложняет процесс образования блок-сополимеров. Кроме того, искусственные кожи, содержащие в качестве лицевого покрытия блоксополимеры, полученные по известному способу,характеризуются низкими гигиеническими свойствами {низкие паропроницаемость, гигроскопичность и влагоотдача). Целью изобретения является улучшение гигиенических свойств искусственной козки. Поставленная цель достигается синтезом HOBcfro полиаютдполибутадиенового блок-сополимера общей- формулы i ЛКбЕ-1I . ,:. О . . . .. н ((J-(CH2V-HH j- «dH-dH CHr йнго--1 полибутадиена (А:Б) (99,0:1,0)-( 45,0) мае. % и молекулярной массой 30 10000-30000, в качестве материала .для лицевого покрьггия искусственной . ;/ кожи. ;. . . , :Согласно способу получения полиа№1дполибутадиенового блок-сополимера путем взаимодействия полибутадиена, диизЬщ1аната и компонента, образующего полиамидный блок в.присутствии металлоорганического катализатора, в качестве полибутадиена ис. . .-.- 40 пользуют полимер формулы V..-, : 0. - . -. М-С-О ;::;: : : : - -: . ; . . ; полиамидный блок, используют полиамид ПА-6/66-3 формулы да или полибутадиена, а не молекулярной массой этих блоков. Однако э справедливо тсхлько в том случае,ког да молекулярные массы блоков имеют молекулярную массу, сравнимую с молекулярной массой сегмента. В связи с этим, для синтеза полиаидадполибутадиеновых блок-сополимеров целесообразно использовать полиамид с мол массой 3000-20000 (х 9-60), так как блоки полиа1 шда с такой молекулярной массой обеспечивают проявление в блок-сополимере основных свойств полиамида. Если использоват полиамид с X 9, то свойства полиамида в блок-сополимере проявляются плохо. Кроме того, полиамиды с мол. массой 3000 не вьшускаются отечественной промышленностью. Использование полиагшда с мол. массой 20000 (т.е. к 60) нецелесообразно так как их применение за трудняет процесс получения блок-сополимеров: с возрастанием мол массы полиамида ухудшается совместиместь раствора полиамида и nojmбутадиена, реакционная масса становится гетерогенной и молекулярная масса блок-сополимеров снижается. В случае полибутадиенового компо нента так же, как и для блоков попиамида, важно, чтобы масса блоков пол б утадиена была сравнима с мол. масс сегмента.. Блоки полибутадиена с мол массой 200р (у 29) плохо проявляют свой ства попибутадаена, а применение полиб утадиена с мол. массой 5000 (у 80) нецеяесообразио, так как его применение приводит к гетерогенности реакционного раствора и жению молекуляря я1} массы блок-сополимера.. Относительное содержание блоков полиамида и полибутадиена оказывает значительное влияние на гигиекические свойства блок-сопояимеров. При Содержании блоков пслнаьовда 99% ги; .гиеяические свойства ухудшаются (лицевое покрытие искусственной кожи на основе чистого полиамида (ПА-6/66-3 - 100% блоков полиамида полученное из димeтилфop fa иднoгo раствора растрескивается У блоксттолимеров, содержащих с55% блоков 11опиа взда, в свою очередь, также наблящается снижение гигиенических . свойств, поэтому использовать блокС9яолимеры содержащие .55% блоков полиамида, в качестве лицевого пок1)ытия искусственной кожи нецелесообразно. Гигиенические свойства полиамид полибутадиеновьпс блок-сополимерой в зависимости от их состава проходят через максимум (состав 95:5%) и остаются на довольно высоком уровне до 55%-ного содержания блоков полиамида . Количество диизоцианата, используемого при синтезе блок-сополимера, а также его химическое строение не оказывает заметного влияния на гигиенические свойства лицевого покрытия искусственной кожи. По-видимому, это связано с тем, что свойства блок-сополимеров определяется, в основном, соотношением блоков полиамида и полибутадиена, а также с тем, что содержание остатков диизоцианатов в сополимерах невелико и составляет всего 0,57-3,86%. Поэтому состав блок-сополимеров рассчитывается таким образом, что остатки диизоцианатов относятся к жесткому, блоку полиамида. /При этом точно указывается содержате эластичных блоков полибутадиека - основного модифицирующего компонента в блок-сополимерахРеакцию получения блок-сополиме- ров проводят при эквимольном соотношении реакционноспособных групп; КСО (диизоцианата и концевых групп / полибутадиена) и Ш +СООН групп полиамида. Возможно также проведение реакции без добавки низкомолекулярного диизоцианата. В этом случае образование блок-сополимера происходит только за счет концевых NCO-ri ynn полибутадиена. В качестве оловоорганическргр катализатора используют, например, октоат олова, дабутилдилауринат олова нли диэтилдикаприлат олова в количест ве 0,005-0,01 мас.% от массы конечного продукта. В конце реакции в раствор полученного полимера желательно вводить , М% от массы сополимера антиоксиданта, например, 2,6-дитретбутш1-4-метилфенола (ионола). Синтез блок-сополимеров осуществляется в трехгорлой колбе, снабжённс механической мешалкой, холодильШ1КОМ и трубками для ввода и отвода . сухого аргона. Если синтез проводится с использованием LlCI, то в колбу загружают LiCl и проводят при 120С его растворение в сухом Н,Н-диметш1формамиде. В получ(енный раствор загружают полиамид и при 120 С проводят его растворение. К полученному раствору в интервале тем ператур 80-100 с добавляют по каплям полибутадиен с концевыми изоцианатными группами, смешанный с расчетным количеством диизоцианата. Далее колбу вносят 0,005-0,01 мас.% (от Ю массы конечного продукта) оловоорганического катализатора, Реакцию веду в течение 3,5 ч при 80-100°С. За 30 мин до окончания реакции в колбу вносят 1% от массы сополимера антирксиданта. После проведения реакщЕИ содержимое колбы используют для изготовления материалов типа искусственной кожи. Если при получении указанного блок -сополимера не использовать LiCl то синтез будет осущестапяться следующим образом. . В трехгррлую колбу, снабженную - механической мешалкой, холодильником и трубками для ввода и отвода сухого аргона, загружают полиамид и Проводят при 120С его растворение в сухом N,N-диметилформамиде. К полученному раствору в интервале температур от 80 до добавляют по каплям полибутадиен с концевь1ми изоцканатиыми группами, смешанный с расчетным количеством диизоцианата. Далее в колбу вносят требуемое количество ояовЬорганического катализа тора. Реакцию ведут в течени е 3,5 ч в интервале температур 90-100 G. За 30 мин до окончания реакции в колбу вносят 1% от массы ссшолимера антиЬксиданта (ионол). После проведения реакции содержимое колбы вьливают в воду. Выпавший осадок .отфильтровывают, промывают и сушат при в течение 24 ч под вакуумом я;1 мм рт,ст над PjOg. П р и м е р t. В трехгорлую колб на 300 мл, снабженную нека11ической мешалкой, холодш1ьник(ж и трубками для ввода и отворд сухого аргона, йа гружают 10 г LiCl и 80 мп сухого г, Н,Н-диметш1фбрмами; и при перемешивании проводит растворение LiCl до образования рднсч одиого раствора., В полученный раст8ор вносят 39,6 (66Ю г-моль) ПА-6/66 3 (моя. масса 6000, X 18) и too et сухого Н,Ы-диметш1формамида. Йрн прй 1 58 перемеишваг1ии проводят растворение прЛйамида до образования однородного раствора. К полученному раствору при добавляют по каплям 0,4 г (1,67 10 г-моль) полибутадиена (мол. масса 2500, у 38) с концевыми изоцианатными группами, смешанного с 0,001 г (0,005 мас. к массе конечного продукта) октоата олРва. Далее в, колбу вносят 1,61 г (64,33 10 г-моль) 4,4 -дифенилметандиизоцианата (мол. масса 250,25) и дополнительно вводят 20 мл сухого К,Ы-диметилформа мда. Реакцию проводят в течение 3,5 ч. при . За 30 мин до конца реакции в колбу вносят 0,4 г (1% от массы , сополимера) антиоксиданта (2,6-датретбутил-4-мет1шфенол). По окончании реакции содержимое колбы охлаждают и полученную, суспензию используют для изготовления материалов типа искусственной кожи. Выход полученного блок-сополимера с соотношением бдоков прлиаьшда и полибутадиена 99,О:t,00 мас.% составляет 38,t) г или 93,0% от теоретит ческрго. Полученный полиамидполибутадиеновый блок-сополимер растворим в N,Nдиметилформающе в смеси метанол хлораЬорм (80:20 об.%). . Характеристическая вязкость растврра блок-сополимера в Н,К-диме ш1формамиде при составляет 1-,86 дл/г, что соответствует средневязкостной мол., массе MV 30000. Строение синтезированного блоксополимера подтверяденр высоким выходом целевого продукта, б шзким к ; теоретическому, а также данными элегментного анализа и ИК-спектроскопии. Найдено, %: С 63,81; Н 10,12; I N 13,68. 22573,,4e 3t 5tiMjt57.6T Вычислено, %: С 64,28i И 9,65;. N 12,28. В ИК-спектрах блок-сополимера на- блюпаются характерн прлосы валентных колебаний для блоков полиамида (при 1520, 1340, V1360, 3080, 3300 см доя Ш-груйп и яри 1640 ) и блоков нояйбутадиена (при 730 1,4 щс5 910 1,2 цис и при 970 1,4 транс). П р и м е р 2;. Аналогично примеру 1 осуществляют синтез при следующих загрузках: к раствору 36,4 г . ; (6, 1-Ю г-мопь) ПА-б/бб З (мол. масса 6000, X 18) в 180 мл сухого Ы,И-диметилформамида прикапывают 4,0 г (1,60 1С г-моль) полибутадиена (мол.масса 2500, у 38) с концевыми | аоцианатными группами, смешанярго с 0,002 г (0,01 мас.% к массе конечного продукта) дибутилдил урин та олова. Далее в колбу вносят 1,14 (4,5510 г-моль) Л, дифенилметан дниэоцианата и дополнительно вводят 20 мл сухого Н,Ы-диметилформамида. Реакхшю проводят при в течение 3,5 ч. За 30 мин до конца реакции в колбу йносят 0,4 г антйокси-. данта ионопа. По окончании реакции содержимое колбы охлаждают и полученную суспензию используют для из готовленйя материалов типа искусств ной кожи. Выход полученного блок-сополимера с соотношением блоков полиамида и полибутадаена 90,0:10,О мас.% сос тавляет 38,6 г или 96,5% от теоретического. Полученный пош1амндполибутадиеновый блок-сополимер растворим в Ы,Н-дяметш1формамиде и смеси 4eтaнoл-xлopoфopм (80;20 об.%) . Хара теристическая вязкость раствора блйк есшолимера в Н,Н-диметилформамиде При составляет 1,43 дл/г, что соответствует средневязкостной мол. йассе My 26000. Строение синтезированного блокссяюлимера подтверждено высоким выходом целевого продукта, близким к теоретическому, а также данными элементного анализа и ИК-спектроскопии . Найдено, %: С 64,51; Н 9,81, N 11,96. ЗЭЗ,,1 4«Й, Оз44,Ь5 N 547,л Вычислено, %: С 65,86; Н 9,74-; N 11,44. В ИК-спектрах блок-сополимера наблюпаюггся характерные полосы валент mat колебаний для блоков полиамида (при 1520, 1540, 1560, 3080 и 3300 см для Ш- грЭТШ и при 1640 см для ) и блоков полибутадаена (при 730 см- t,4 цис; 910 1,2 цис .и при 970 1,4 транс). Пример 3. В. трехгорлую колбу на 500 МП, снабженную механической мешалкой, холодильником и трубками для ввода и отвода сухого аргона, загружают 6,0 г (1,06 t f-Monb Па-6/66-3 (мол. мас-са 6000, х 18) И 120 мл сухого N,К-диметилформа вада При при перемешивании проводят растворение полиамида до образования однородного раствора. К полученному раствору при добавляют по каплям 2,65 г (1,0610 г-моль) полибутадиена (мол.масса 2500, у « 38) с концевыми изоцианатными группами, смешанного с 0,01 г (0,005 мас.% к массе конечного продукта) дизтилдикаприлата олова (реакцию ведут в течение 3,5 ч при ). За 30 мин до конца реакции в колбу вносят О,1 г антиоксиданта ионола. По окончании реакций содержимое колбы выпивают в воду. Ъьк1ав1щй осадок отфильтровырают, промывают водой и сушат при, в течение 24 ч,под вакуумом . d мм рт, ст. над . Выход подученного блок-сополимера с соотношением блоков полиамида и попибутадиена 70,0:30,0 мас.% составляет 8,t г или 93,6% от теоретического. Полученный полиамидполибутадиеновый блок-сополимер растворим в N,N- -диметилформамиде и ,смеси метанол - хлороформ (80:20 об.%) Характе-т ристическая вязкость раствора блоксополимера в Ы,Н-диметипформамнде при составляет 0,81 дл/г, что соответствует средневязкостной массе fiv 18000. Строение синтезированного блоксополимера подтверждено высоким выходом целевого продукта, близким к теоретическому, а также данными .элементного «анализа и ИК-спёктросйопии. Найдено, %: С 67,5;Н 9,65; N 10,11, 497 Вычислено, %: С 68,8; Н 9,81; N 9,36. В ИК-спектрах блок-сополимера наблкщаются характерные полосы ва лентных колебага Й для блоков полиатца (при 1520, 1540, 1560, 3080 и ЗЭОО для Ш-групп и при 1640 см для ) и блоков полибутадиена (при 730 1,4 цис} 910 ,2 цис и при 970 1,4 транс);. П р и м е р 4 Аналогично примеру 3 осуществляют синтез при следуижих загрузках: к раствору 6,О г (2,0.10-3 г-моль) ПА-6/66-3 (мел i масса 3000, X 9) в 120.МП сухого N,Ы-диметилформаьшда прикапывают 4,74 г (2,0-10 г-моль) полибутадиена (мол. масса 2500, у 38) с концевыми изоцианатными группами, смешанного с 0,001 г (0,005 мас.% к массе конечного продукта) дибутилДилаурината олова. Реакцию ведут при в течение 3,5 ч. За 30мин до конца реакции в колбу вносят 0,1 г антиоксиданта ионола. По окончании реакции содержимое колбы вьтивают в воду. Вьтавший осадок, от фильтровывают, промывают водой и сушат при 25°С в тенение 24 ч под вакуумом «1 мм рт.ст, над PjO. Выход полученного.блок-сополимера с соотношением блоков полиамида и полибутадиена 55,0:45,0 мас.% сое тавляет 10,2 г или 94,2% от теорети ческого. Полученный полиамидполибутадиено вьй блок-сополимер растворим в N,N(диметилформамиде и смеси метанол хлороформ (80:20 об.%). Характеристическая вязкость раствора блок-сополимера в Ы,Ы-диметш1формамйде при ЮОС составляет 0,65 дл/г, что соответствует Му 10000. Строение синтезированного блоксополимера подтверждено вьюоким вых дом целевого продукта, близким к те ретическому, а также данными элемен ного анализа и ИК-спектроскопии. .Найдено, %: С 70,97; Н 9,88i N 8,47. lOT+,,4N М.Ь Вьгёйслено; %: С 72,57- Н 10,03; N 7,99. В ИК-спектрах блок-сополимера на блюдаются характерные полосы валент ных колебаний для блоков полиамида (при 1520,1540,1560,3080 и 3300 см для Ш-групп и при 1640 для ) и блоков полибутадиена (при 730 1,4 цис; 910 1,2 ци и при 970 1,4 транс). Пример 5. Аналогично приме ру 1 в трехгорлую колбу на 50 мл, снабженную механической мешалкой, х лодильником и трубками для ввода и отвода сухого аргона, загружают 10 LlCl, 60 мл сухого Н,К-диметилформа мида и при при перемешивании проводят растворение LiCl до образо вания однородного раствора. В полу- ченш 1й раствор вносят 6,3 г (2,27 10-г-моль) ПА-6/66-3 (мол. масса 3000, х 9) и 35 мл сухого Н,К-диметилформамида. При при перемешивании проводят растворение полиамида до образования однородног раствора. К полученному раствору пр добавляют по каплям 4,23 (2,110 г-моль полибутадиена с кон цевыми изоцианатными группами (мол. масса 2000, у 29), смешанного с 0,001 г (0,005 мас.% к массе конечного продукта) дибутилдилауРината олова. Далее в колбу вносят О,1 г (0,5710 г-моль) 2,4-толуилендиизоцианата и дополнительно вводят 15 мл сухого Ы,Н-диметилформамида. Реакцию проводят при 80°С в течение 3,5 ч. За 30 мин до конца реакции в колбу вносят 0,1 г антиоксиданта ионола. По окончании реакции содержимое колбы охлаждают и полученную суспензию используют для изготовления материалов типа искусственной кожи. Выход полученного блок-сополимера с соотношением блоков полиамида и полибутадиена 60,0:40,0 мас.% составляет 9,3 г паи 93,0% от теоретического. Полученный полиамидполибутадиеновьш блок-сополимер растворим в N,Nдиметилформамиде и смеси метанолхлороформ (80:20 об.%). Характеристическая вязкость раствора блок-сополимера в Н,Ы-диметилформам1ще при составляет О, 73 дл/г, что соответствует средневязкостной мол. массе М 13000. Строение синтезированного блоксополимера подтверждено вьюоким выходом целевого продукта, близким к теоретическому, а также данными элементного анализа и ИК-спектроскопии . Найдено, %: С 67, 12; Н 8,87; N 11,03. 1157,Э4 П96,Э40)5Т,25 -5Э,Т2 Вычислено, %: С 68,31; Н 8,90; N 10,58. В ИК-спектрах блок-сополимера наблюдаются характерные полосы валентных колебаний для блоков полиамида (при 1520, 1540, 1560, 3080 и 3300 дпя Ш-групп и при 1640 ) и блоков полибутадиена (при 730 1,4 цис, 910 ,2 цис и при 970 1,4 транс). Пример 6. Аналогично примеру 1 осуществляют синтез при следующих загрузках: к раствору 36,3 г (710 г-моль) пА-6/66-3 (мол.масса , 6000, X 18) в 180 МП сухого N,Nда1метилформамида прикапывают 4,2 г . (1,68-10 г-моль) полибутадиена (мол.масса 2500, у 38) с концевымИ: изоцианатными группами, смешанного с 0,001 г (0,005 мас.% к массе конечного продукта) дибутшшаурината. оло-, ва. Далее в копбу вносят 0,74 г (4,4-10 г-моль) 1,6-гексаметилендиизоцианата и дополнительно вводят 20 мл сухого N,N-димeтилфopмaмидa. Реакцию проводят при 90 С в течение 3,5 ч. За 30 мин до конца реакции в колбу вносят 0,4 г антиоксиданта ионола. По окончании реакции содержи мое колбы охлаждают и полученную сус пензию используют для изготовления материалов типа искусственной кожи. Выход полученного блок-сополимера с соотношением блоков полиамида и полибутадиена 90,00:10,0 мас.% соста ляет 38,1 г или 93, 1% от теоретичес кого. Полученньш полиамидполибутадиеновый блок-сополимер растворим в N,Nдиметилформамиде и смеси метанолхлороформ (80:20 об.%). Характеристи ческая вязкость раствора блок-сополимера в N,N-димeтилфopмaмидe при составляет 1,12 дл/г, что соответствует средневязкостной мол. массе RV 23000. Строение синтезированного блоксополимера подтверждено высоким выходом целевого продукта, близким к теоретическому, а также данными элементного анализа и ИК-спектроскопии Найдено, %: С 64,56; Н 9,73; N 11,61. -229l,3fc 48 i.-tz 343,8 6,65; Н 9,85) Вычислено, %: С N 11,49, В ИК-спектрах блок-сополимера наблюдаются характерные.полосы вале ньк колебаний для блоков полиамида (при 1520,1540,1560,3080 и 3300 МН-групп и при 1640 см - для ) и блоков полибутадиена (при 730 1,4 цис1 910 см-- 1,2 ци и при 970 1,4 транс). . Пример 7. Аналогично приме ру 1 осуществляют синтез при следую щих загрузках: к раствору 36,0 г (6 10 г-моль) ПА-6/66-3 (мол.масса 6000, X 18) в 180 мл сухого N,Nдиметилформамида прикапывают 4,2 г (1,2 ЧО г-моль) полибутадиена (мол масса 3500, у 53) с концевыми изо цианатными группами, смешанного с 0,001 г (0,005 мае..% к массе конечкого продукта) дибутилдилаурината олова. Далее в колбу вносят 1,22 г. (4,810 г-моль) 4,4-дифенилметандиизоцианат и дополнительно вводят 20 мл сухого К,Н-диметилформамида. Реакцию проводят при в течени 3,5 ч. За 30 мин до конца реакции 9 колбу вносят 0,4 г антиоксиданта ионола. По окончании реакции содерж мое колбы охлаждают и полученную сусп-ензию используют для изготовления материалов типа искусственной кожи . Выход полученного блок-сополимера с соотношением блоков полиамида и полибутадиена 90:10 мас.% составляет 38,4 или 92,7% от теоретического. Полученный полиамидполибутадиеновый блок-сополимер растворим в Ы,К-ди- ; метилформамиде и смеси метанол-хлороформ (80:20 об.%). Характеристическая вязкость раствора блок-сополимера в Ы,Н-диметилформамиде.при составляет 0,98дл/г, что соответствует средневязкостной -мол. массе MV 20000. Строение синтезированного блоксополимера подтверждено высоким выходом целевого продукта, близким к теоретическому, а также данными элементного анализа и ИК-спектроскопии. Найдено, %: С 60,21; Н 10,98j N 12,96. 18 74 Ч 4012 , 4 Вычислено, %: С б1,42, Н 11,u4j N 12,93. В ИК-спектрах блок-сополимера наблюдаются характ ерные полосы валентных колебаний для блоков полиамида (при 1520,1540,1560,3080 и 3300 см -для Ш-групп и при 1640 - для ) и блоков полибутадиена (при . 30. 1,4 ЦИС-, 910 1,2 цис и при 970 1,4 транс). Пример 8. Аналогично примеру 1 осуществляют синтез при следующих загрузках: к раствору 36,0 г (1,76-10 г-моль) ПА-6/66-3 (мол. масса 20400, х 60) в 180 мп сухого N,N-димeтшIфopмaмидa прикапывают 4,0 (0,8310г-моль) полибутадиена (мол. масса 4770, у 80) с концевыми изоцианатными группами, смешанного с 0,001 г (0,005 мас.% к массе конечного продукта) дибутилдилаурина та олова. Далее в колбу вносят 0,23 г (0,9310 г-маль) 4,4 -дифенилметандиизоцианата и дополнительно вводят 20 мл сухого Н,Н-диметилформамида. Реакцию проводят при 90°С в течение 3,5 ч. За 30 мин до конца реакции в колбу вносят 0,4 г антиоксиданта ионола. По окончании реакции содержимое колбы охлаждают и полученную суспензию используют для изготовления материалов.типа искусственной кожи.

Выход полученного блок-сополимера с соотношением блоков полиамида и полубитадиена 90:10 мае.% составляет 37,6 или 93,5% от теорётическо-;. го. Полученный полиамидполибутадиеновый блок-сополимер растворим в Ы,Ы-диметилформамиде и смеси метанол-хлороформ (80:20 об.%).,Харак- , теристическая вязкость раствора блок-сополимера в Ы,М-диметилформаМИДе при составляет 1,23 дл/ri что соответствует средневязкостной массе MV 24000.

Строемие синтезированного блоксстолимера подтверждено вькоким выходом целевого продукта, близким к теоретическому, а также данными элементного анализа и ИК-спектроскошад..

Найдено, %: С 64,43; Н 9,

N12,09.

,e5 i4lO;5 Oj28 9

Вычислено, %: С 65,93; Н 9,85; N 11,27.

В ИК-спекТрах блок-сополимера

наблкздаются характерные полосы ваiлентных колебаний дпя блоков полиамида (при 1520, 1540, 1560, 3080 и 3300 см для Ш-трупп и при 1640 см для ) и блоков полибутадиена : (при 730 1,4 «HCj 910 1,2 цис и при 970 1,4 транс). Синтезированные полиамндполибутадиеновые блок-сополимеры.растворяются при нагревании в Ы,Н-диметилфорнаилще и при комнатной температуре в смеси метанол - хлороформ (80: 20 об.%)./Пленки на их основе про эрачны и эластичны. По данным термо механического анализа (нагрузка . 9,6 кгс,/см) блок-сополшмеры двухфазны и имеют две теьшературы стеклования: при -80 и .

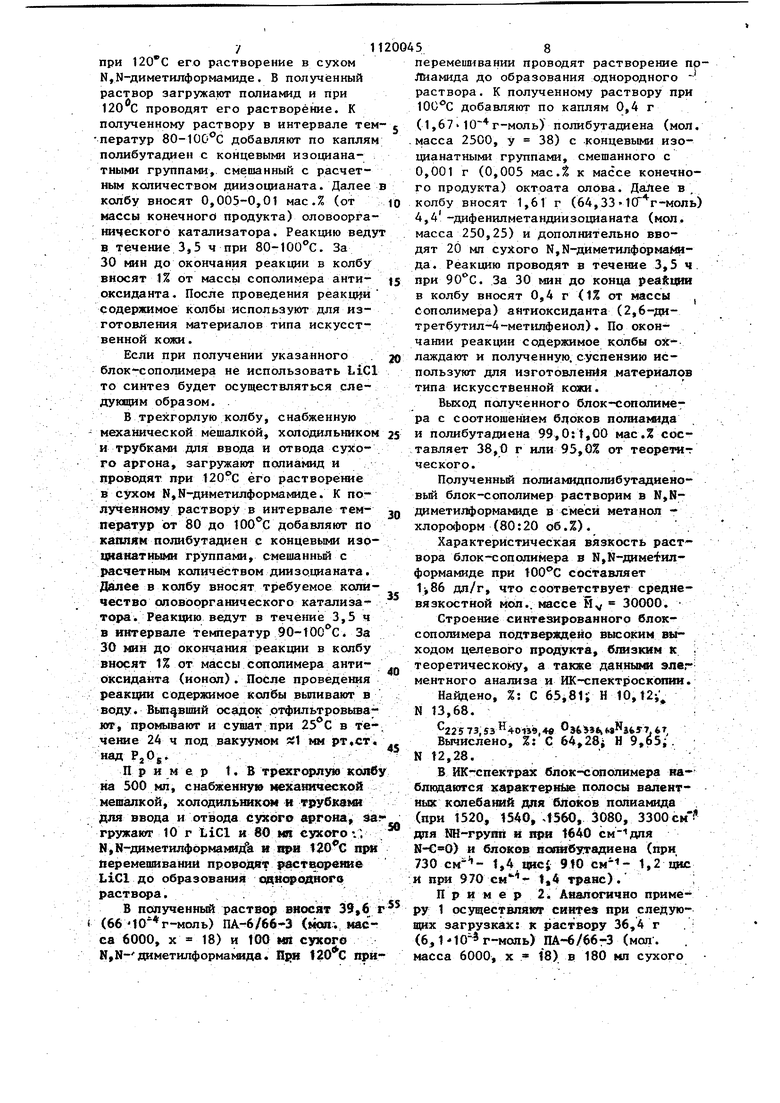

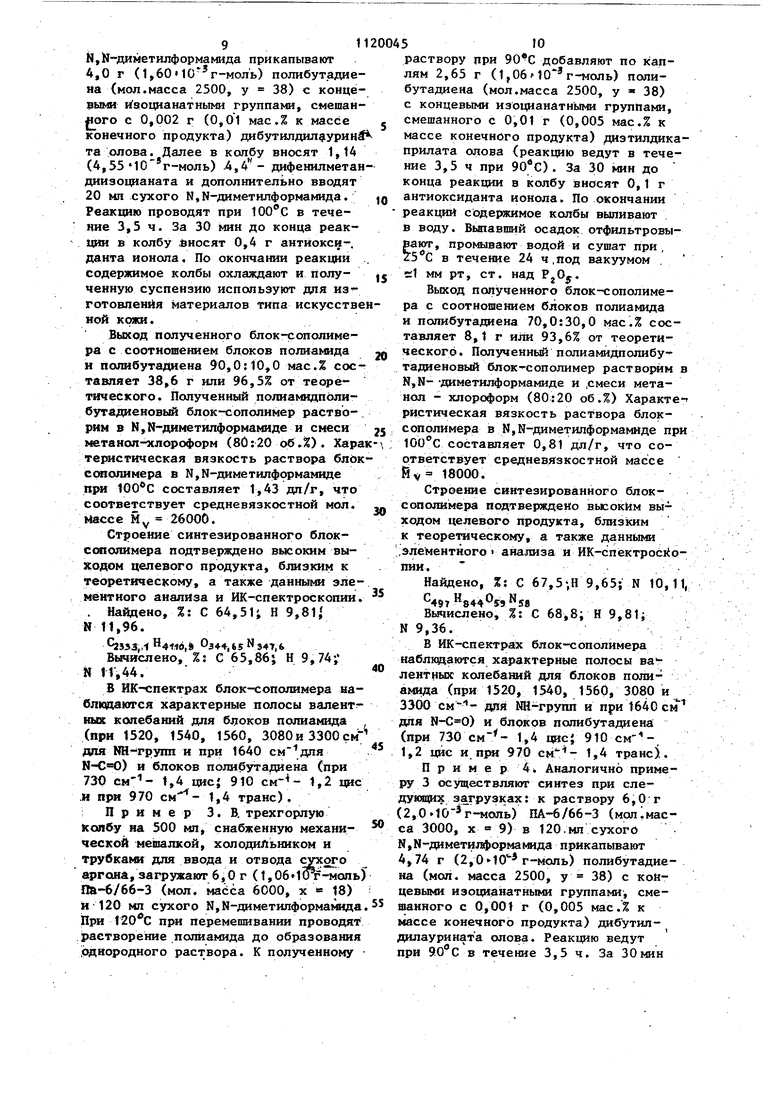

Состав БСП, мас.%

W «ММЛЦМММВМ

L ПА I П8

«м м|й1« «

99 95 90 70

t 5

to

30

45

55

Полученные прлиамидполибутадиеновые блок-сополимеры перспективны для использования в качестве лицевого покрытия искусственной кожи, предназначенной для изготовления внутренних деталей обуви (стельки, подкладка и т.п.).

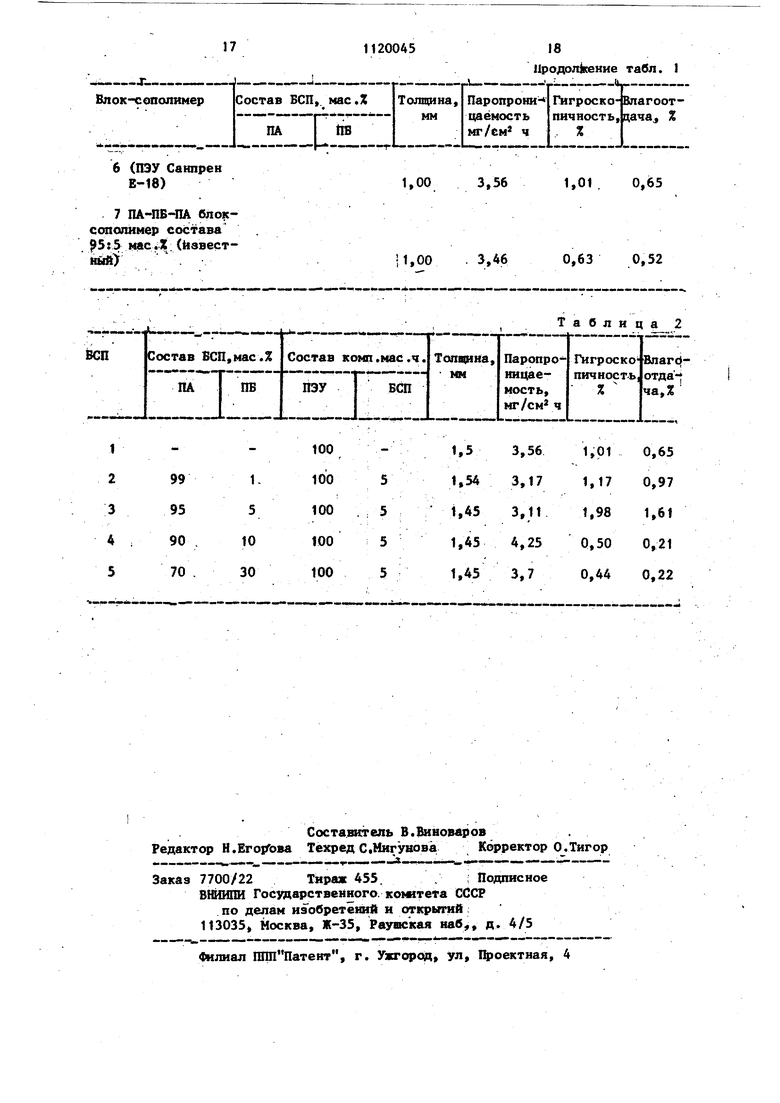

Гигиенические свойства образцов искусственной кожи с лицевым покрытием из полиамидполибутадиеновых блок-сополимеров приведены в табл.1.

Как видно из приведенных примеров, предлагаемый одностадийный способ получения полиблочных полиамид- . полибутадиеновых блок-сополимеров прост, основан на использовании промьшшенных продуктов и может осуществляться на серийном оборудовании. Образцы искусственных сож с лицевым покрытием из предлагаемых блок-сополимеров обладают более высокими ГИГИЁ-. шческими свойствами, чем искусствен-ные кожи с лицевь№ покрытием из известных сополимеров или из уретанового блок-сополимера марки Санпрен Е-18 (табл. 1).

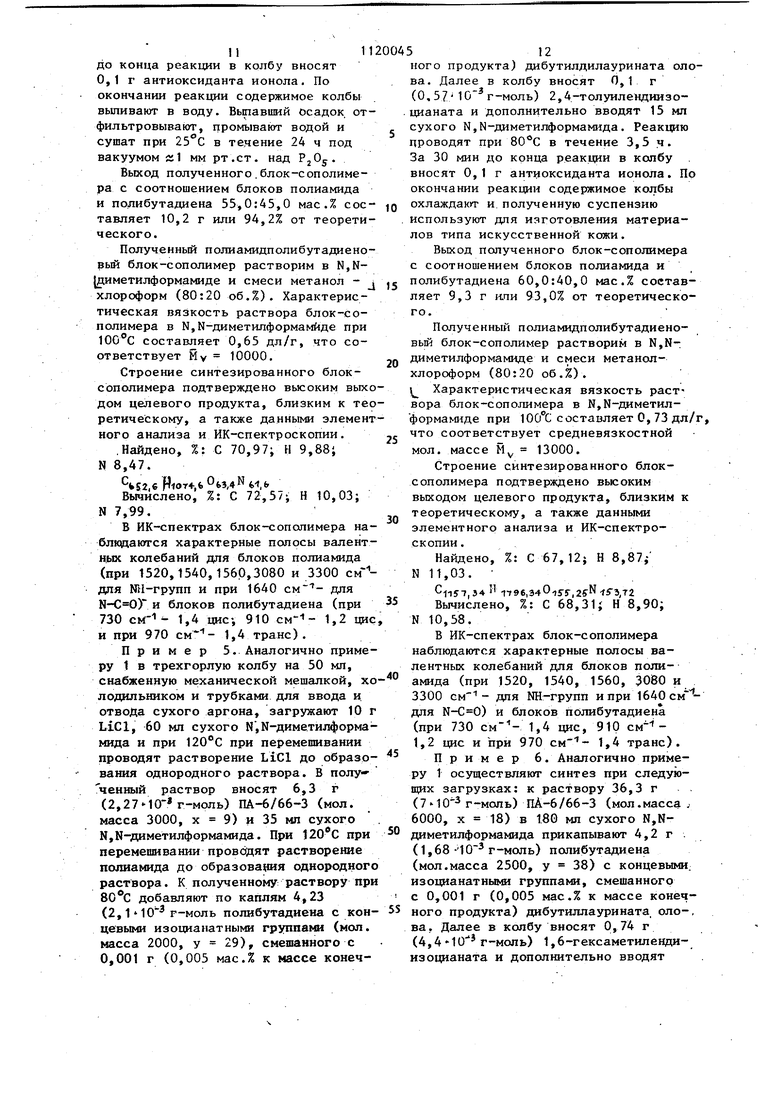

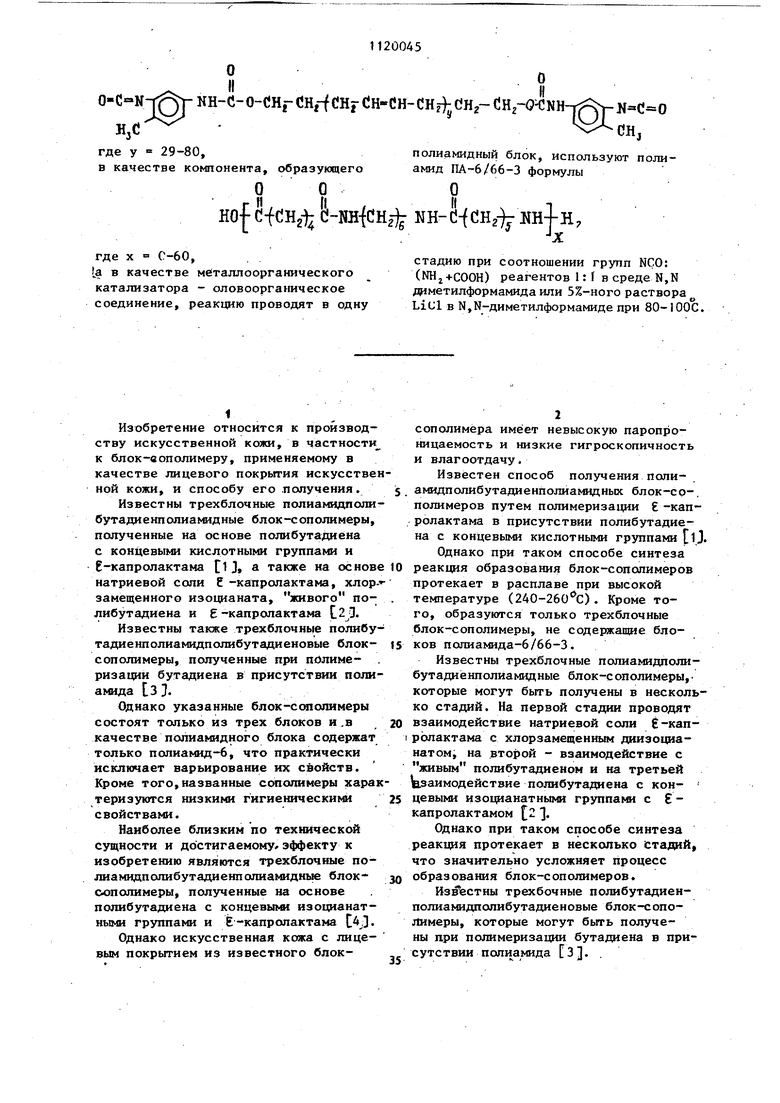

Кроме того, полиакшдпрлибутадиеНовый блок-conojHiMep, содержа1ций 5мас % блоков полибутадиена, перспективен в качестве добавки к промьшшенному полиэфируретану марки Санпрен Е-18,, повышающей сорбционные свойства поседнего в два раза (табл. 2). Причем, указанное увеличение сорбцнонных свойств достигается при малом содержании добавки (5 ч на 100. ч полиэфир- : уретана).

Гигиенические свойства образцов искусственной кожи с лицевьт покрытием на основе композиций полиэфир- ; уретана марки Санпрен Е-18 и полиаг шдполибутадиеновых блок-ссшолимеров даны в табл. 2.

Таблица

4,n

4,06

2,89

4,35 5,27 3,21

2,96 3,47. 2,50

0,85 0,66 3,50

2,97 0,54

1,03

2,97

6(ПЗУ Санпрен Е-18)

7ПА-ПБ-ПА бло|ссополимер состава 5:5 мае.t;(известный).

3,56

1,01

0,65

1,00

0,63

0,52

3,46

il.OO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ОТКРЫТИЯ и ЗАКРЫТИЯ кокиля | 0 |

|

SU175192A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-10-23—Публикация

1983-01-06—Подача