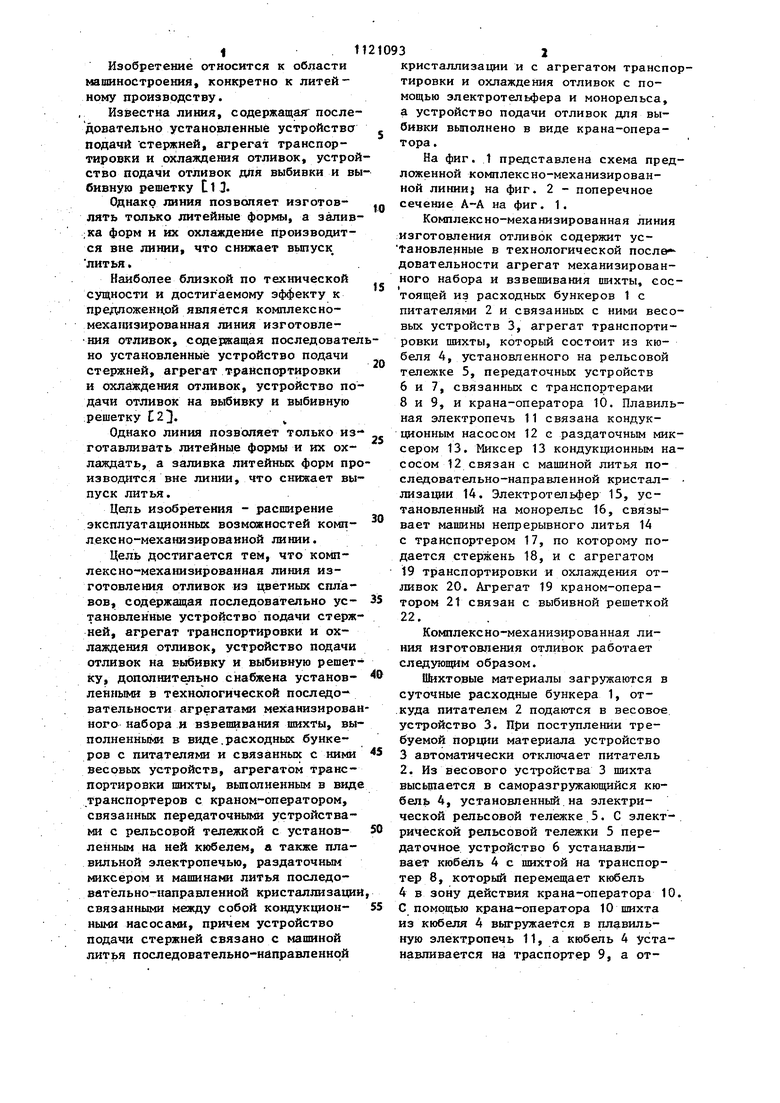

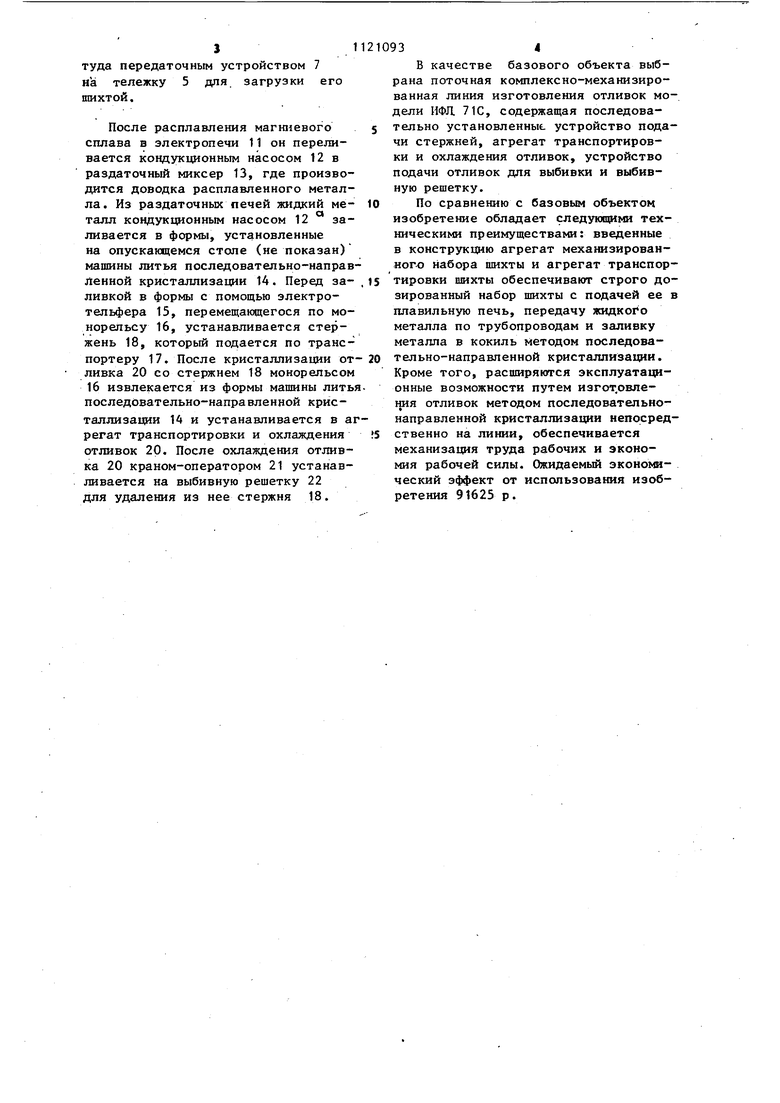

Изобретение относится к области машиностроения, конкретно к литейному производству. Известна линия, содержащая после довательно установленные устройства подачи стержней, агрегат транспортировки и охлаждения отливок, устро ство подачи отливок для выбивки и в бивную решетку 11 3. Однако линия позволяет изготовлять только литейные формы, а залив ;ка форм и их охлаждение производится вне линии, что снижает выпуск литья. Наиболее близкой по технической сущности и достигаемому эффекту к прелпоженцой является комплексномеханизированная линия изготовления отливок, содержащая последовате но установленные устройство подачи стержней, агрегат транспортировки и охлаждения отливок, устройство по дачи отливок на выбивку и выбивную решетку С 2. Однако линия позволяет только из готавливать литейные формы и их охлаждать, а заливка литейньк форм пр изводится вне линии, что снижает вы пуск литья. Цель изобретения - расширение эксплуатационных возмсякностей комплексно-механизированной линии. Цель достигается тем, что комплексно-механизированная линия изготовления отливок из цветных сплавов, содержащая последовательно установленные устройство подачи стерж ней, агрегат транспортировки и охлаждения отливок, устройство подачи отливок на выбивку и выбивную решет ку, дополнительно снабжена установленными в технологической последовательности агрегатами механизирова ного набора и взвешивания шихты, вы полненными в виде.расходных бункеров с питателями и связанных с ними весовых устройств, агрегатом транспортировки шихты, выполненным в вид транспортеров с краном-оператором, связанных передаточными устройствами с рельсовой тележкой с установленным на ней кюбелем, а также плавильной электропечью, раздаточным миксером и машинами литья последовательно-направленной кристаллизаци связанными между собой кондукционными насосами, причем устройство подачи стержней связано с машиной литья последовательно-направленной кристаллизации и с агрегатом транспортировки и охлаждения отливок с помощью электротельфера и монорельса, а устройство подачи отливок для выбивки выполнено в виде крана-оператора . На фиг. 1 представлена схема предложенной комплексно-механизированной линии; на фиг. 2 - поперечное сечение А-А на фиг. 1. Комплексно-механизированная линия изготовления отливок содержит усtaнoвлeнныe в технологической после довательности агрегат механизированного набора и взвешивания шихты, состоящей из расходных бункеров 1 с питателями 2 и связанных с ними весовых устройств 3, агрегат транспортировки шихты, который состоит из кюбепя 4, установленного на рельсовой тележке 5, передаточных устройств 6 и 7, связанных с транспортерами 8 и 9, и крана-оператора 10. Плавильная электропечь 11 связана кондукционным насосом 12 с раздаточным миксером 13. Миксер 13 кондукционным насосом 12 связан с машиной литья последовательно-направленной кристал- лизации 14. Электротельфер 15, установленный на монорельс 16, связывает машины непрерывного литья 14 с транспортером 17, по которому подается стержень 18, и с агрегатом 19 транспортировки и охлаждения отливок 20. Агрегат 19 краном-оператором 21 связан с выбивной решеткой 22.. Комплексно-механизированная линия изготовления отливок работает следующим образом. Шихтовые материалы загружаются в суточные расходные бункера 1, откуда питателем 2 подаются в весовое устройство 3. При поступлении требуемой порции материала устройство 3автоматически отключает питатель 2. Из весового устройства 3 шихта высыпается в саморазгружающийся кюбель 4, установленный на электрической рельсовой тележке 5. С электрической рельсовой тележки 5 передаточное, устройство 6 устанавливает кюбёль 4 с шихтой на транспортер 8, который перемещает кюбёль 4в зону действия крана-оператора 10. С помощью крана-оператора 10 шихта из кюбеля 4 выгружается в плавильную электропечь 11, а кюбёль 4 устанавливается на траспортер 9, а оттуда передаточным устройством 7 на тележку 5 для. загрузки его шихтой.

После расплавления магниевого

сплава в электропечи 11 он переливается кондукционным насосом 12 в раздаточный миксер 13, где производится доводка расплавленного металла. Из раздаточных печей жидкий металл кондукционным насосом 12 заливается в формы, установленные на опускающемся столе (не показан) машины литья последовательно-направленной кристаллизации 14. Перед заливкой в формы с помощью электротельфера 15, перемещающегося по монорельсу 16, устанавливается стержень 18, который подается по транспортеру 17. После кристаллизации от ливка 20 со стержнем 18 монорельсом 16 извлекается из формы мащины литьпоследовательно-направленной кристаллизации 14 и устанавливается в агрегат транспортировки и охлаждения отливок 20. После охлаждения отливка 20 краном-оператором 21 устанавливается на выбивную решетку 22 для удаления из нее стержня 18.

В качестве базового объекта выбрана поточная комплексно-механизированная линия изготовления отливок модели НФЛ 71C, содержащая последовательно установленные устройство подачи стержней, агрегат транспортировки и охлаждения отливок, устройство подачи отливок для выбивки и выбивную решетку.

По сравнению с базовым объектом изобретение обладает следующими техническими преимуществами: введенные в конструкцию агрегат механизированного набора шихты и агрегат транспортировки шихты обеспечивают строго дозированный набор шихты с подачей ее в плавильную печь, передачу жидкого металла по трубопроводам и заливку металла в кокиль методом последовательно-направленной кристаллизации. Кроме того, расширяются эксплуатационные возможности путем изгот.овления отливок методом последовательнонаправленной кристаллизации непосредственно на линии, обеспечивается механизация труда рабочих и экономия рабочей силы. Ожидаемый эконо ческий эффект от использования изобретения 91625 р.

w -го

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Автоматическая линия для производства отливок по вакуум-процессу | 1978 |

|

SU766744A1 |

| Линия загрузки шихты в плавильную печь | 1980 |

|

SU932176A1 |

| Комплексно-механизированная линия изготовления отливок | 1983 |

|

SU1260107A1 |

| Механизированная линия для изготовления отливок | 1988 |

|

SU1675043A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Автоматизированная линия кокильного литья | 1977 |

|

SU997968A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

КОМПЛЕКСНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК из цветных сплавов, содержащая последовательно установленные устройство подачи стержней, агрегат транспортировки и охлаждения отливок, устройство подачи отливок на выбивку и выбивную решетку, отличающаяся тем, что, с целью расширения эксплуатационных возможностей, она дополнительно снабжена установленными в технологической последовательности агрегатами механизированного набора и взвешивания шихты, йыпол- ненными в виде расходных бункеров с питателями и связанных с ними весовых устройств, агрегатом транспортировки шихты, выполненным в виде транспортеров с краном-оператором, связанных передаточными устройствами с рельсовой тележкой с установленным на ней кюбелем, а также плавильной электропечью, раздаточным миксером и машинами литья последовательно-направленной кристаллизации, связанными между собой кондукционными (Л насосами, причем устройство подачи стержней связано с машиной литья последовательно-направленной кристаллизации и агрегатом транспор§ тировки и охлаждения отливок с помощью электротельфера и монорельса, а устройства подачи отливок для выбивки выполнено в виде крана-операю тора. г со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литейное машиностроение | |||

| Экспресс-информация, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., 1980, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| , 2 | |||

| Литейное машиностроение | |||

| Экспресс-информация, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-30—Публикация

1983-06-08—Подача