В промышленности широко раснространены работы по отбортовке наружу и внутрь цилиндрических тонкостенных деталей.

Известны полуавтоматические станки для этих же целей при вращающемся состоянии детали. Описываемый станок осуществляет механизацию процесса отбортовки. Для этой цели станок выполнен с вертикальным расположением полого главного шпинделя, с автоматическим управлением подачи раскатного ролика по заданному режиму при помощи кулачкового механизма и с устройством для деталей. Устройство управляется при помощи тяги, которая проходит через полый шпиндель и связаиа с пневматическим цилиндром.

Для улучшения процесса отбортовки раскатной ролик угол при вершине конуса 75-80°, а ось его вращения расположена так, что образующая конуса ролика параллельна основанию, на котором происходит отбортовка.

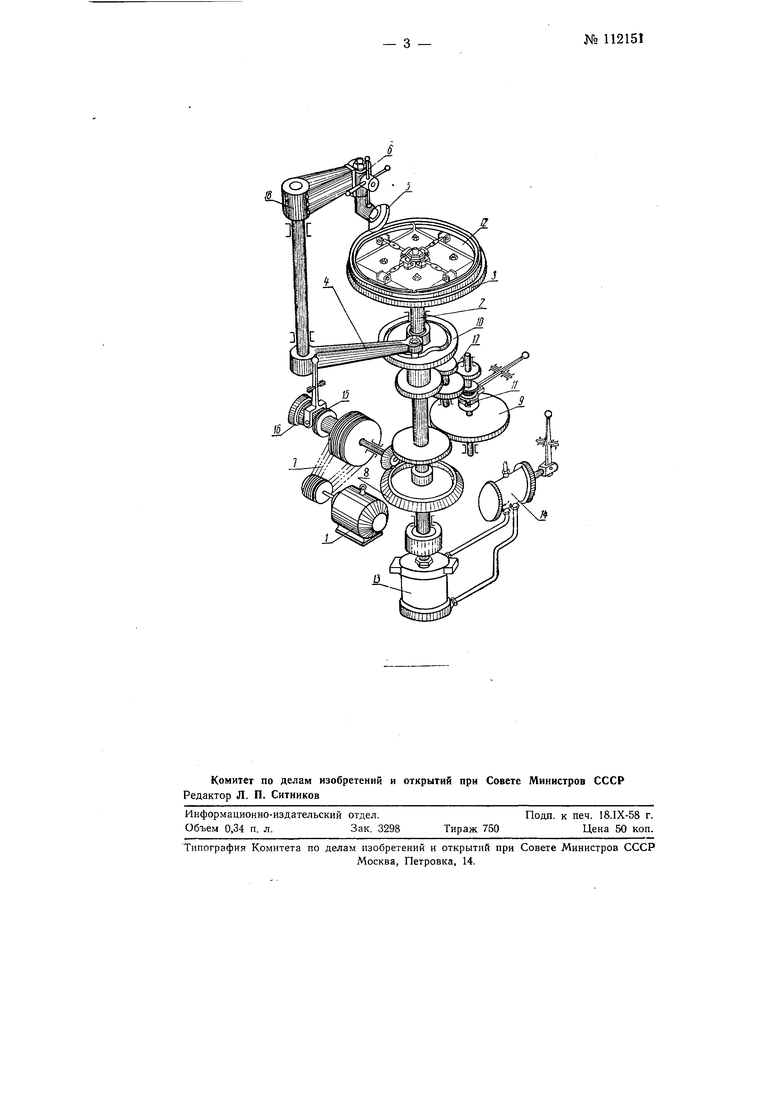

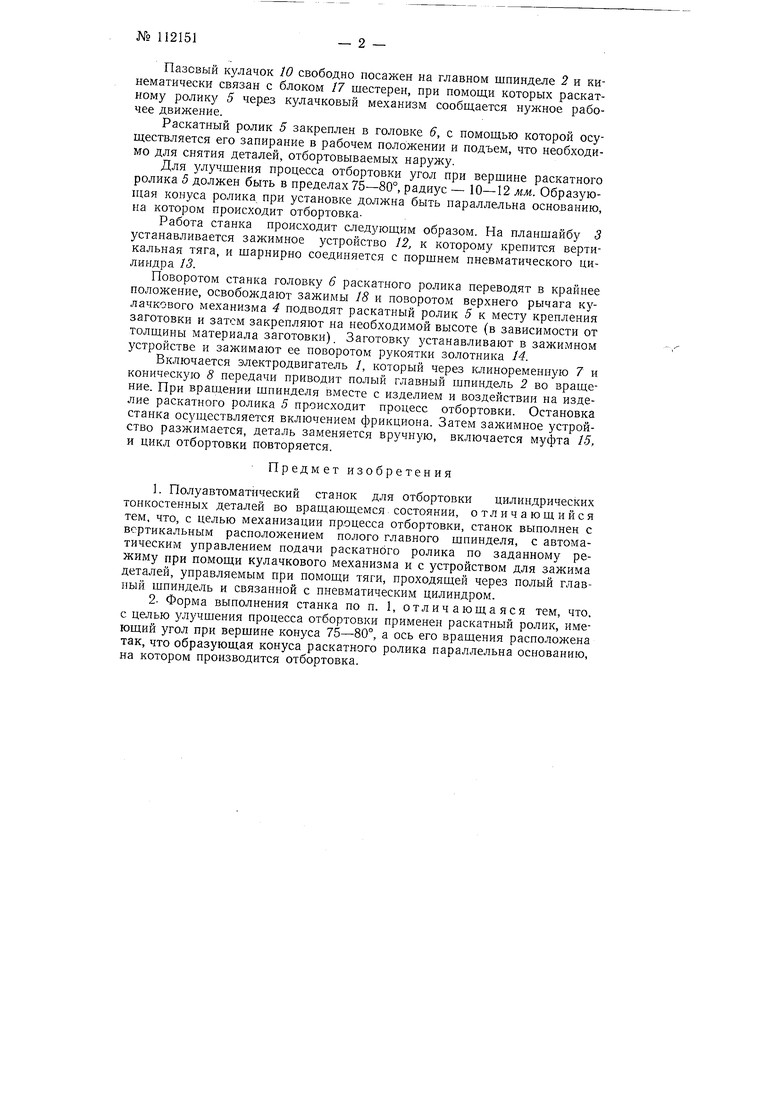

На чертеже изображена кинематическая схема станка.

Станок состоит из следующих деталей вертикально расположенного полого главного привода 1; шпинделя 2 с планшайбой 3: кулачкового механизма 4 подачи раскатного ролика 5; головки 6 раскатного ролика; передачи вращения к шпинделю, состоящей из клиноременпой 7 и конической 8 передач; механизма подачи раскатного ролика, состоящего из трех нар цилиндрических шестерен 9 пазового кулачка 10; кулачковой муфты //; сменных зажимных устройств 12 крепления заготовок; пневматического цилиндра 3 с золотником 14 и фрикционной муфты 15 включения станка с тормозом 16.

Устройство для зажима деталей управляется при помощи тяги (не показана на чертеже), которая пропущена через полый главный щпиндель 2 и связана с пневматическим цилиндром /5.

№ 112151

Пазовый кулачок 10 свободно посажен на главном шпинделе 2 и кинематически связан с блоком /7 шестерен, при помощи которых раскатному ролику 5 через кулачковый механизм сообш,ается нужное рабочее движение.

Раскатный ролик 5 закреплен в головке 6, с помош,ью которой осуществляется его запирание в рабочем положении и подъем, что необходимо для снятия деталей, отбортовываемых наружу.

Для улучшения процесса отбортовки угол при вершине раскатного ролика 5 должен быть в пределах 75-80°, радиус - 10-12 мм. Образуюихая конуса ролика, при установке должна быть параллельна основанию, на котором происходит отбортовкаРабота станка происходит следующим образом. На планшайбу 3 устанавливается зажимное устройство 12, к которому крепится вертикальная тяга, и шарнирно соединяется с поршнем пневматического цилиндра 13.

Поворотом станка головку 6 раскатного ролика переводят в крайнее положение, освобождают зажимы 18 и поворотом верхнего рычага KJлачкового механизма 4 подводят раскатный ролик 5 к месту крепления заготовки и затем закрепляют на необходимой высоте (в зависимости от толщины материала заготовки). Заготовку устанавливают в зажимном устройстве и зажимают ее поворотом рукоятки золотника 14.

Включается электродвигатель /, который через клиноременную 7 и коническую 8 передачи приводит полый главный шпиндель 2 во вращение. При вращении шпинделя вместе с изделием и воздействии на изделие раскатного ролика 5 происходит процесс отбортовки. Остановка станка осзществляется включением фрикциона. Затем зажимное устройство разжимается, деталь заменяется вручную, включается муфта 15, и цикл отбортовки повторяется.

Предмет изобретения

1.Полуавтоматический станок для отбортовки цилиндрических тонкостенных деталей во вращающемся состоянии, отличающийся тем, что, с целью механизации процесса отбортовки, станок выполнен с вертикальным расположением полого главного шпинделя, с автоматическим управлением подачи раскатного ролика по заданному режиму при помощи кулачкового механизма и с устройством для зажима деталей, управляемым при помощи тяги, проходящей через полый главный шпиндель и связанной с пневматическим цилиндром.

2.Форма выполнения станка по п. 1, отличающаяся тем, что. с целью улучшения процесса отбортовки применен раскатный ролик, имеющий угол при вершине конуса 75-80°, а ось его вращения расположена так, что образующая конуса раскатного ролика параллельна основанию, на котором производится отбортовка.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ДВОЙНОЙ П-ОБРАЗНОЙ ОТБОРТОВКИ НА ЗАГОТОВКАХ КРУГЛОЙ ФОРМЫ | 2018 |

|

RU2704342C1 |

| Устройство для изготовления карамельных пластов | 1960 |

|

SU141741A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Станок для отбортовки кромок круглых и овальных емкостей | 1990 |

|

SU1750787A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Металлорежущий станок | 1974 |

|

SU519315A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

Авторы

Даты

1958-01-01—Публикация

1957-02-22—Подача