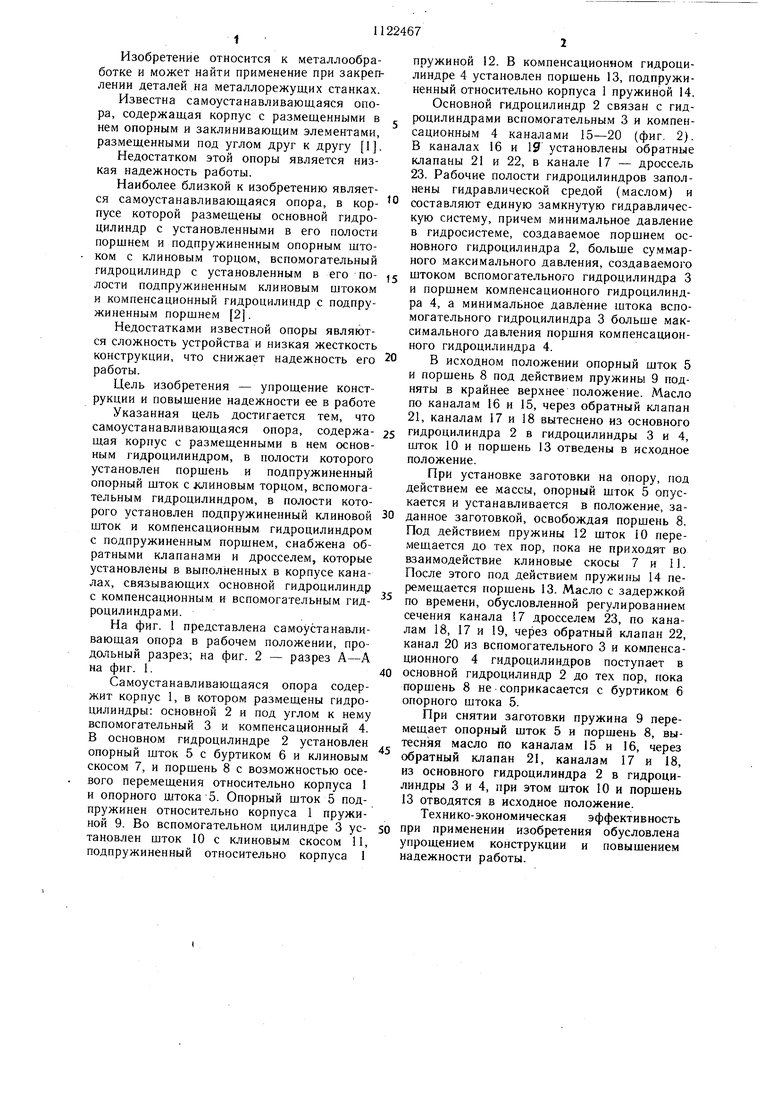

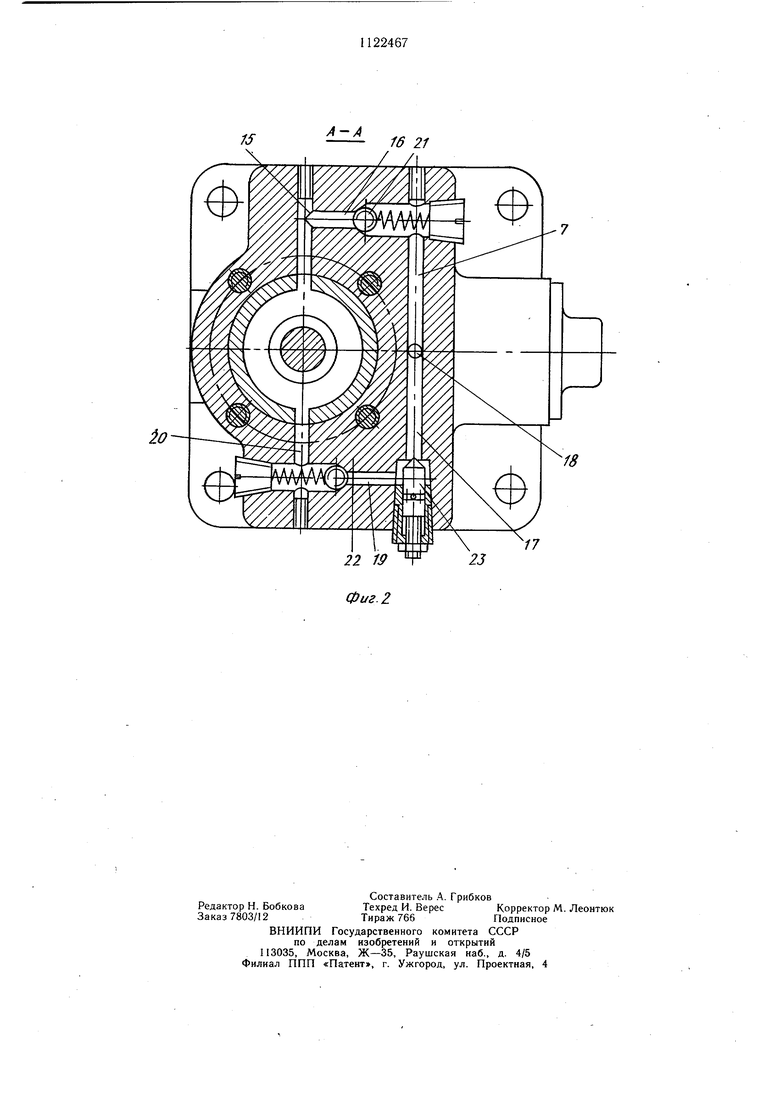

Изобретение относится к металлообработке и может найти применение при закреплении деталей на металлорежущих станках. Известна самоустанавливающаяся опора, содержащая корпус с размещенными в нем опорным и заклинивающим элементами, размещенными под углом друг к другу I. Недостатком этой опоры является низкая надежность работы. Наиболее близкой к изобретению является самоустанавливающаяся опора, в корпусе которой размещены основной гидроцилиндр с установленными в его полости порщнем и подпружиненным опорным щтоком с клиновым торцом, вспомогательный гидроцилиндр с установленным в его полости подпружиненным клиновым щтоком и компенсационный гидроцилиндр с подпружиненным поршнем 2. Недостатками известной опоры являются сложность устройства и низкая жесткость конструкции, что снижает надежность его работы. Цель изобретения - упрощение конструкции и повыщение надежности ее в работе Указанная цель достигается тем, что самоустанавливающаяся опора, содержащая корпус с размещенными в нем основным гидроцилиндром, в полости которого установлен порщень и подпружиненный опорный шток с клиновым торцом, вспомогательным гидроцилиндром, в полости которого установлен подпружиненный клиновой шток и компенсационным гидроцилиндром с подпружиненным порщнем, снабжена обратными клапанами и дросселем, которые установлены в выполненных в корпусе каналах, связывающих основной гидроцилиндр с компенсационным и вспомогательным гидроцилиндрами. На фиг. 1 представлена самоустанавливающая опора в рабочем положении, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Самоустанавливающаяся опора содержит корпус 1, в котором размещены гидроцилиндры: основной 2 и под углом к нему вспомогательный 3 и компенсационный 4. В основном гидроцилиндре 2 установлен опорный щток 5 с буртиком 6 и клиновым скосом 7, и порщень 8 с возможностью осевого перемещения относительно корпуса 1 и опорного щтока 5. Опорный щток 5 подпружинен относительно корпуса 1 пружиной 9. Во вспомогательном цилиндре 3 установлен шток 10 с клиновым скосом 11, подпружиненный относительно корпуса 1 пружиной 12. В компенсационном гидроцилиндре 4 установлен поршень 13, подпружиненный относительно корпуса 1 пружиной 14. Основной гидроцилиндр 2 связан с гидроцилиндрами вспомогательным 3 я компенсационным 4 каналами 15-20 (фиг. 2). В каналах 16 и Ш установлены обратные клапаны 21 и 22, в канале 17 - дроссель 23. Рабочие полости гидроцилиндров заполнены гидравлической средой (маслом) и составляют единую замкнутую гидравлическую систему, причем минимальное давление в гидросистеме, создаваемое порщнем основного гидроцилиндра 2, больще суммарного максимального давления, создаваемого штоком вспомогательного гидроцилиндра 3 и порщнем компенсационного гидроцилиндра 4, а минимальное давление штока вспомогательного гидроцилиндра 3 больше максимального давления поршня компенсационного гидроцилиндра 4. В исходном положении опорный шток 5 и порщень 8 под действием пружины 9 подняты в крайнее верхнее положение. Масло по каналам 16 и 15, через обратный клапан 21, каналам 17 и 18 вытеснено из основного гидроцилиндра 2 в гидроцилиндры 3 и 4, шток 10 и порщень 13 отведены в исходное положение. При установке заготовки на опору, под действием ее массы, опорный щток 5 опускается и устанавливается в положение, заданное заготовкой, освобождая порщень 8. Под действием пружины 12 шток iO перемещается до тех пор, пока не приходят во взаимодействие клиновые скосы 7 и 11. После этого под действием пружины 14 перемещается поршень 13. Масло с задержкой по времени, обусловленной регулированием сечения канала 7 дросселем 23, по каналам 18, 17 и 19, через обратный клапан 22, канал 20 из вспомогательного 3 и компенсационного 4 гидроцилиндров поступает в основной гидроцилиндр 2 до тех пор, пока порщень 8 не соприкасается с буртиком 6 опорного щтока 5. При снятии заготовки пружина 9 перемещает опорный шток 5 и поршень 8, вытесн;яя масло по каналам 15 и 16, через обратный клапан 21, каналам 17 и 18, из основного гидроцилиндра 2 в гидроцилиндры 3 и 4, при этом щток 10 и порщень 13 отводятся в исходное положение. Технико-экономическая эффективность при применении изобретения обусловлена упрощением конструкции и повыщением надежности работы.

17

23

22 W

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разрушения прочных грунтов | 1981 |

|

SU987049A1 |

| СТОПОР ПОДЪЕМНО-ОПУСКНОГО УСТРОЙСТВА | 1971 |

|

SU289018A1 |

| САМОУСТАНАВЛИВАЮЩАЯСЯ ОПОРА | 1971 |

|

SU310777A1 |

| Распределитель для гидропривода | 1975 |

|

SU560260A1 |

| Регулятор давления для пневматической системы транспортного средства | 1983 |

|

SU1105347A1 |

| Виброплощадка | 1983 |

|

SU1108260A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Гидравлический амортизатор | 1985 |

|

SU1293398A1 |

| Гидрокопировальный резьботокарный станок | 1983 |

|

SU1140933A1 |

| Гидравлический амортизатор | 1982 |

|

SU1135934A1 |

САМОУСТАНАВЛИВАЮЩАЯСЯ ОПОРА, в корпусе которой размещены основной гидроцилиндр с установленными в его полости поршнем и подпружиненным опорным штоком с клиновым торцом, вспомогательный гидроцилиндр с установленным в его полости подпружиненным клиновым штоком и компенсационный гидроцилиндр с подпружиненным поршнем, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности ее в работе, опора снабжена обратными клапанами и дросселем, которые установлены в выполненных в корпусе каналах, связывающих основной гидроцилиндр с компенсационным и вспомогательным гидроцилиндрами. kOKVk ю ю О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Болотин X | |||

| Л | |||

| Механизация и автоматизация станочных приспособлений | |||

| М., Машгиз, 1962, С: 9, фиг | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Самоустанавливающаяся опора | 1980 |

|

SU870059A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-07—Публикация

1983-04-08—Подача