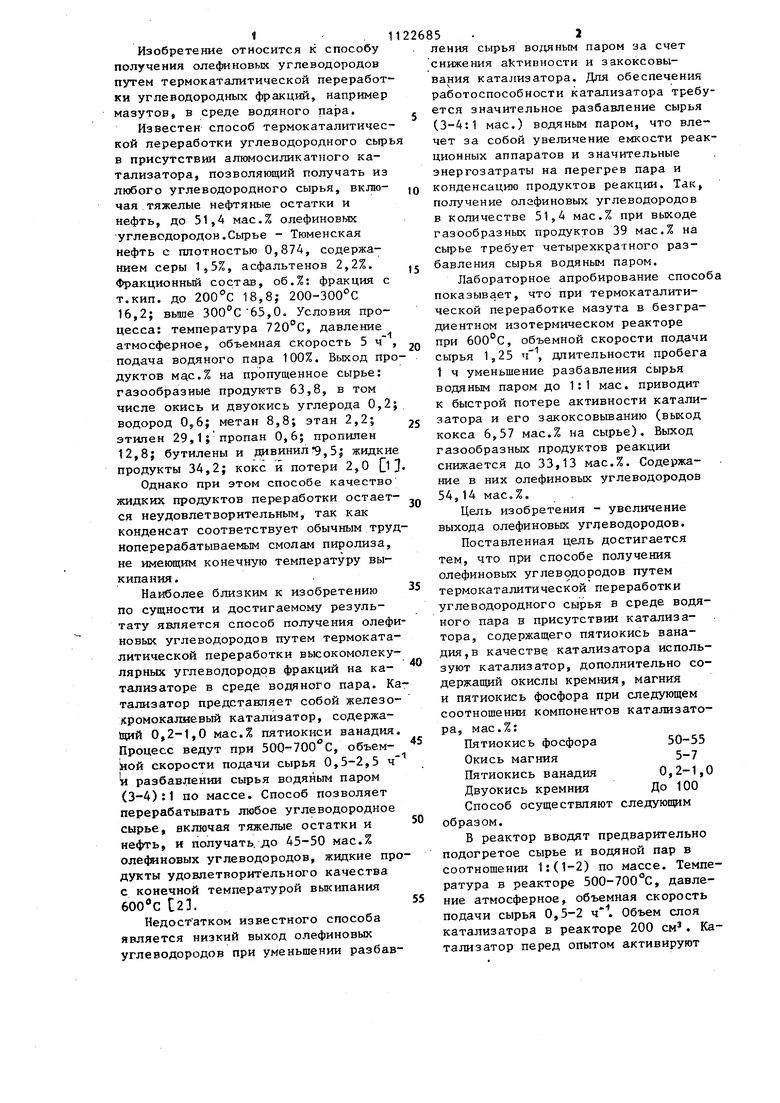

Изобретение относится к способу получения олефиновых углеводородов путем термокаталитической переработ ки углеводородных фракций, например мазутов, в среде водяного пара, Известен способ термокаталитичес кой переработки углеводородного сьф в присутствии алюмосиликатного катализатора, позволяющий получать из любого углеводородного сырья, включая тяжелые нефтяные остатки и нефть, до 51,4 мас.% олефиновых углеводородов,Сырье - Тюменская нефть с плотностью 0,874, содержанием серы 1,5%, асфальтенов 2,2%. Фракционный состав, об.%: фракция с т.кип. до 200С 18,8; 200-300С 16,2; вьше 300°С65,0. Условия процесса: температура 720°С, давление атмосферное, объемная скорость 5 ч подача водяного пара 100%. Выход пр дуктов мас.% на пропущенное сырье: газообразные продук-тв 63,8, в том числе окись и двуокись углерода 0,2 водород 0,6; метан 8,8; этан 2,2| этилен 29,1; пропан 0,6; пропилен 12,8; бутилены и дивинил 9,51 жидки продукты 34,2; кокс и потери 2,0 О Однако при этом способе качество жидких продуктов переработки остается неудовлетворительным, так как конденсат соответствует обычным труд ноперерабатываемым смолам пиролиза, не имекицим конечную температуру выкипания. Наиболее близким к изобретению по сущности и достигаемому результату является способ получения олефи новых углеводородов путем термокаталитической переработки высокомолекулярных углеводородов фракций на ка тализаторе в среде водяного пара. Ка тализатор представляет собой железокромокалиевьгй катализатор, содержа1ЧИЙ 0,2-1,0 мас.% пятиокиси ванадия, Процесс ведут при 500-700 С, объем ной скорости подачи сырья 0,5-2,5 ч и разбавлении сырья водяным паром (3-4) : 1 по массе. Способ позволяет перерабатывать любое углеводородное сырье, включая тяжелые остатки и нефть, и получать, до 45-50 мас.% олефиновых углеводородов, жидкие про дукты удовлетворительного качества с конечной температурой выкипания С23. Недостатком известного способа является низкий выход олефиновых углеводородов при уменьшении разбав5 .2 ления сырья во/1;яным паром за счет снижения активности и закоксовывания катализатора. Для обеспечения работоспособности катализатора требуется значительное разбавление сырья (3-4:1 мае,) водяным паром, что влечет за собой увеличение емкости реакционных аппаратов и значительные энергозатраты на перегрев пара и конденсацию продуктов реакции. Так, получение олафиновых углеводородов в количестве 51,4 мас.% при выходе газообразных продуктов 39 мас,% на сырье требует четырехкратного разбавления сырья водяным паром. Лабораторное апробирование способа показывает, что при термокаталитической переработке мазута в безградиентном изотермическом реакторе при 600°С, объемной скорости подачи сырья 1,25 ч, длительности пробега 1 ч уменьшение разбавления сырья водяным паром до 1:1 мае. приводит к быстрой потере активности катализатора и его закоксовьшанию (вькод кокса 6,57 мас.% на сырье). Выход газообразных продуктов реакции снижается до 33,13 мас.%. Содержание в них олефиновых углеводородов 54,14 мас,%. Цель изобретения - увеличение выхода олефиновых углеводородов. Поставленная цель достигается тем, что при способе получения олефиновых углеводородов путем термокаталитической переработки углеводородного сырья в среде водяного пара в присутствии катализатора, содержащего пятиокись ванадия, в качестве катализатора используют катализатор, дополнительно содержащий окислы кремния, магнитя и пятиокись фосфора при следующем соотношении компонентов KaTajmaaToра, мас.%: Пятиокись фосфора 50-55 Окись магния5-7 Пятиокись ванадия 0,2-1,0 Двуокись кремния До 100 Способ осуществляют следующим образом, В реактор вводят предварительно подогретое сырье и водяной пар в соотношении 1:(1-2) по массе. Температура в реакторе 500-700°С, давление атмосферное, объемная скорость подачи сырья 0,5-2 ч. Объем слоя катализатора в реакторе 200 см. Катализатор перед опытом активируют 31 в токе воздуха и водяного пара в количестве 1:1 мае. при АООС в течение 10 мин. Пример 1. Через реактор про точного типа со стационарным слоем катализатора, содержащего, мас.%: SiOj 42; P,OS 51; MgO 6,8; 0,2, пропускают мазут (фракцию , Туймазинской нефти) с водяным паром. Плотность мазута 0,949, условная вязкость при 100°С 3,6, содержание серы 1,94 мас.%, остаточное содержание светлых 7,5 об.%, выкипает, об.% до 9, до 400С 21, до 29, до 450С 41, до 480с 51, до 500 С 57. Объемная скорость подачи сырья 1,25 ч, температура в реакциониой зоне 600°С, разбавление сырья водяным паром 1:1 мае. Получают таз с выходом 29,88 мас.% ; на сырье с содержанием олефииовых 5 тлеводородов Cj-C 56,19 мас.% этилена 28,33 мас.%. Пример 2. Способ осуществляют по примеру 1. Температура в реакционной зоне 600С. Состав катализатора, мас.%: SiOj 42,4; 50,0; MgO 7,0; V,,0y 0,6. Получают газ с выходом 32,43 мас.% на сьфье с содержанием олефиновьк углеводородов 67,05 мас.%, этилена 34,23 мас.%. Пример 3. Способ осуществляют по примеру 1. Температура в реакционной зоне 600°С, Состав ката.пизатора, мас.%: SiO 40; PjO 52,5; MgO 6,5; VjO,. 1,0. Получают газ с выходом35,12мас.% на сьгрье с содержанием олефиновых углеводородов С - С 61,59 мае. %,этилена 29,76 мас.%. Полученные данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых углеводородов | 1984 |

|

SU1234420A1 |

| Способ получения олефиновых углеводородов | 1983 |

|

SU1122684A1 |

| Способ получения непредельных углеводородов | 1984 |

|

SU1268603A1 |

| Способ термокаталитической переработки тяжелых нефтяных фракций | 1990 |

|

SU1819285A3 |

| Способ получения непредельных углеводородов и синтез-газа | 1987 |

|

SU1461756A1 |

| Способ получения олефиновых углеводородов | 1982 |

|

SU1172936A1 |

| Способ термокаталитической переработкиуглЕВОдОРОдНыХ фРАКций | 1978 |

|

SU829654A1 |

| Способ приготовления кассетного катализатора пиролиза углеводородных фракций | 2021 |

|

RU2776847C1 |

| Способ получения низших олефинов | 1980 |

|

SU941400A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2361851C1 |

СПОСОБ ГОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ путем термокаталитическрй переработки углеводородного сырья в среде водяного пара в присутствии катализатора, содердкащего пятиокись ванадия, отличающийся тем, что, с целью увеличения выхода целевых продуктов, в качестве катализатора используют катализатор, дополнительно содержащий окислы кремния, магния и пятиокись фосфора при следукщем соотнопюиш компонентов катализатора, мае.%: Пйтиокись фосфора30-55 Окись магния5-7 Пятиокись ванадия0,2-1,0 Двуокись кремнияДо 100

Пример 4. Способ осуществляют по примеру 1 . Температура в зоне. реакции , объемная скорость по-. дачи сырья 1,25 ч, разбавление сырья водяным паром 1:1 мае. Состав катализатора, мас.%: SiOj 44,8; 50,0; MgO 5,0; 0,2.

Получают газ с выходом 28,62 мас.% на сырье с содержанием олефиновых углеводородов Cj-C4 31,94 мас.%, этилена 25,14 мас.%.

Пример 5. Способ осуществля-50 ют по примеру 1, Температура в зоне реакции , объемная скорость подачи сырья 1,25 ч, разбавление сырья водяным паром 1:1 мае. Состав катализатора, мас.%: SiO 39,8;55

55,0; MgO 5,0; V.Oj 0,2.

Получают газ с вькодом 29,40 мас.% на сырье с содержанием олефиновых

углеводородов 54,28 мае,%,этилена 27,35 мас.%.

Как видно из примеров 4 и 5,выход олефиновых углеводородов Cj-C У личивается с 54,14 до 54,28 мас.% , т.е. на 0,14 мае.% по сравнению е известным способом в случае проведения процесса в тех же условиях (температура , объемная скорость подачи сырья 1,25 ч, разбавление сырья водяным паром 1:1 мае.) и на том же сырье. По сравнению с лучшим вариантом известного способа выход олефиновых углеводородов увеличивается е 51,4 до 54,28 мас.% в предлагаемом епособе, т.е. на 2,88 мас.% при одновременном снижении расхода воды в 4 раза и, соответственно, уменьшении энергозатрат на перегрев пара и конденсацию продуктов реакции.

$ .1122685

Йспояьаован1ю запредельных зиаче Cj C ; увеличение содержания MgO

вмй КОН1Ю86НТОВ катализатора не при-и и, следовательно, снижение соаЬднт 1К желаемому результату но еле-держания SiO и приводит к ухуЖ

ДУВЯЙШ причшамг снижение содержанияшению эксплуатационных характеристик

(ИЩО в и« следовательно, 5катализатора, т.е. к снижению проч46№ай .д1а, SiOj и PjOj приво-ности катализатора. Так, прочность

дит к показателей npoitiecca,образцов катализатора для к cemcetEioo вывода газообразныхне ов 1-5 составляет соответствен

и умеиьшенио содержания вно 342, 323, .310, 415 и 392

;Н10С суммы олефиновыя: углеводородов вкг/см

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ пассивации магния | 1973 |

|

SU539946A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термокаталитической переработкиуглЕВОдОРОдНыХ фРАКций | 1978 |

|

SU829654A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-11-07—Публикация

1983-07-19—Подача