f

Изобретение относится к металлургии, в частности к сталям, и предназначено для использования при изготовлении деталей, работающих на изгиб в условиях повышенных температур например типа направляющих роликов вторичного охлаждения установок непрерывной разливки металла.

Целью изобретения является повышение прокаливаемости, механических свойств и снижение себестоимости стали.

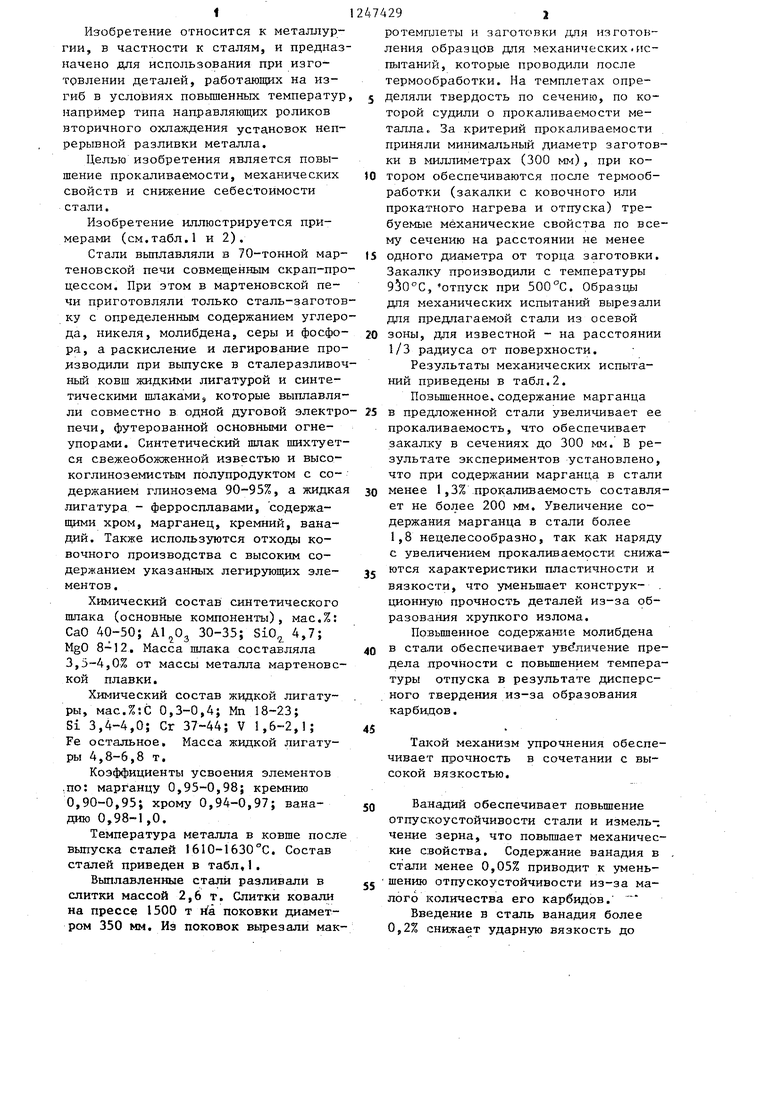

Изобретение иллюстрируется примерами (см.табл.1 и 2).

Стали выплавляли в 70-тонной мартеновской печи совмещенным скрап-процессом. При этом в мартеновской печи приготовляли только сталь-заготовку с определенным содержанием углерода, никеля, молибдена, серы и фосфора, а раскисление и легирование производили при выпуске в сталеразливоч ный ковш жидкими лигатурой и синтетическими шлаками, которые выплавляли совместно в одной дуговой электропечи, футерованной основными огнеупорами. Синтетический шлак шихтуется свежеобожженной известью и высокоглиноземистым полупродуктом с содержанием глинозема 90-95%, а жидкая лигатура - ферросплавами, содержащими хром, марганец, кремний, ванадий. Также используются отходы ковочного производства с высоким содержанием указанных легирующих элементов .

Химический состав синтетического шлака (основные компоненты), мас.%: СаО 40-50; А1 ..Oj 30-35; SiO, 4,7; MgO 8-12. Масса шлака составляла 3,5-4,0% от массы металла мартеновской плавки.

Химический состав жидкой лигату- ры, мас.%:С 0,3-0,4; Мп 18-23; Si 3,4-4,0; Сг 37-44; V 1,6-2,1; Fe остальное. Масса жидкой лигатуры 4,8-6,8 т.

Коэффициенты усвоения элементов ,по: марганцу 0,95-0,98; кремнию 0,90-0,95; хрому 0,94-0,97; ванадию 0,98-1,0.

Температура металла в ковше после вьшуска сталей 1610-1630°С. Состав сталей приведен в табл,1.

Выплавленные стали разливали в слитки массой 2,6 т. Слитки ковали на прессе 1500 т rfa поковки диаметром 350 мм. Из поковок вырезали мак474291

ротемплеты н заготовки для изготовления образцов для механических.испытаний, которые проводили после термообработки. На темплетах опре5 деляли твердость по сечению, по которой судили о прокаливаемости металла. За критерий прокаливаемости приняли минимальный диаметр заготовки в миллиметрах (300 мм), при ко10 тором обеспечиваются после термообработки (закалки с ковочного или прокатного нагрева и отпуска) требуемые механические свойства по всему сечению на расстоянии не менее

15 одного диаметра от торца заготовки. Закалку производили с температуры 950 С,, отпуск при 500°С. Образцы для механических испытаний вырезали для предпагаемой стали из осевой

20 зоны, для известной - на расстоянии 1/3 радиуса от поверхности.

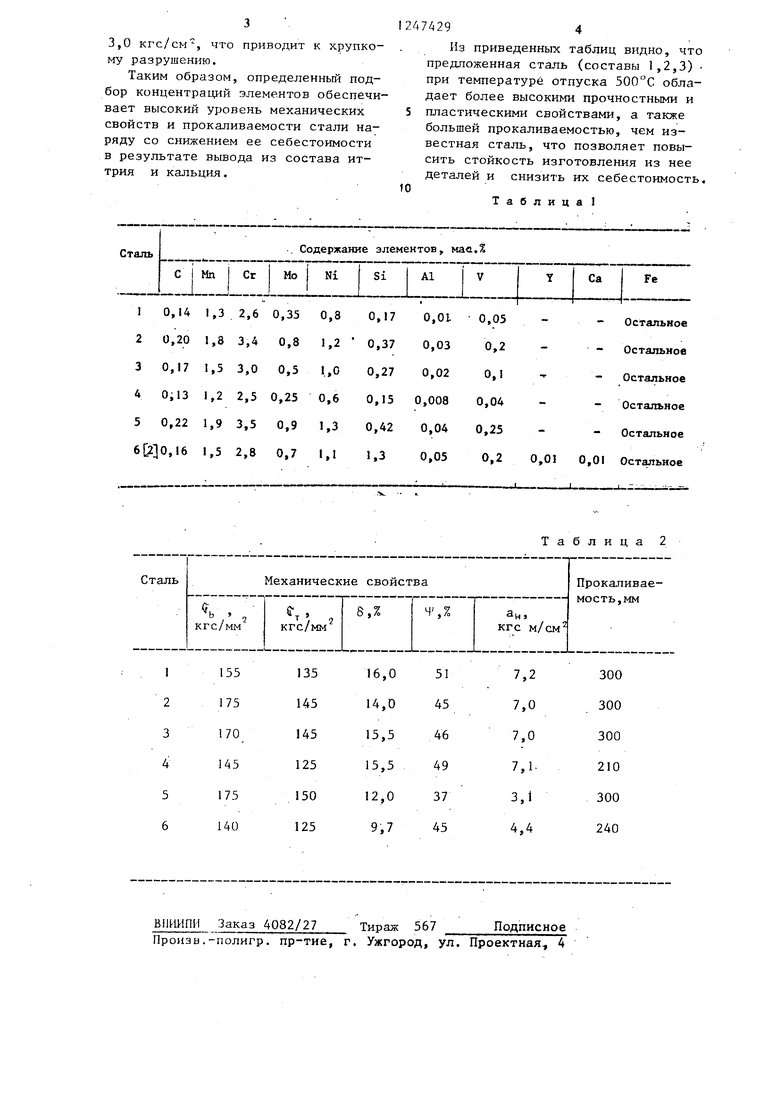

Результаты механических испытаний приведены в табл.2.

Повьшгенное. содержание марганца

25 в предложенной стали увеличивает ее прокаливаемость, что обеспечивает закалку в сечениях до 300 мм. В результате экспериментов установлено, что при содержании марганца в стали

30 менее 1,3% прокаливаемость составляет не более 200 мм. Увеличение содержания марганца в стали более 1,8 нецелесообразно, так как наряду с увепичением прокаливаемости снижа,, ются характеристики пластичности и вязкости, что уменьшает конструк- . ционную прочность деталей из-за образования хрупкого излома.

Повьш1енное содержание молибдена

40 в стапи обеспечивает увеличение предела прочности с повьш1ением температуры отпуска в результате дисперсного твердения из-за образования карби,цов.

45

Такой механизм упрочнения обеспечивает прочность в сочетании с высокой вязкостью.

5Q Ванадий обеспечивает повьшгение отпускоустойчивости стали и измель-. чение зерна, что повьш1ает механические свойства. Содержание ванадия в стали менее 0,05% приводит к уменьJJ шению отпускоустойчивости из-за малого кол:нчества его карбидов.

Введение в сталь ванадия более 0,2% снккает ударную вязкость до

3,0 кгс/см, что приводит к хрупкому разрушению.

Таким образом, определенный подбор концентраций элементов обеспечивает высокий уровень механических свойств и прокаливаемости стали наряду со снижением ее себестоимости в результате вывода из состава иттрия и кальция.

В11ИИПИ Заказ 4082/27

Пронзи.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

2474294

Из приведенных таблиц видно, что предложенная сталь (составы 1,2,3) при температуре отпуска обладает более высокими прочностными и 5 пластическими свойствами, а также большей прокаливаемостью, чем известная сталь, что позволяет повысить стойкость изготовления из нее деталей и снизить их себестоимость.

to

Таблица 1

Таблица 2

Тираж 567

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения синтетического шлака | 1983 |

|

SU1113418A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2042734C1 |

| Конструкционная сталь | 1977 |

|

SU777081A1 |

| Конструкционная сталь | 1977 |

|

SU697597A1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Шихта для получения синтетического шлака | 1976 |

|

SU653298A1 |

| Шихта для получения синтетического шлака | 1978 |

|

SU749905A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1122708A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1108110A1 |

| Сталь | 1981 |

|

SU1086028A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литая цементуемая сталь | 1974 |

|

SU516757A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-30—Публикация

1984-06-09—Подача