Изобретение относится к целлюлозно-бумажной прокялштенности, в частности к производству тарного картона Известен способ изготовления тар- ного картона, включающий проклейку волокнистой массы, осаждение проклеивакицего вещества на волокне, обработку бумажной массы сополимером метилметакрилата с метакр;шовой кислотой (М-14ВВ), отлив полотна и сушку СП. Однако известньй способ позволяет лишь нез начительно повысить прочност готового материала. Это обусловлено тем, что при введении сополимера М-14ВВ за несколько секунд до отлива бумажного полотна, он служит фпокули рующим агентом, т.е. способствует образованию флокул с мелким врл&кном и проклеивающими частицами. За счет удержания мелкого волокна в бумажном полотне и происходит некоторое улучшение прочности готового материала. Цель изобретения - повышение меха нической прочности картона. Указанная цель достигается тем, что согласно способу изготовления тарного картона, включакицему проклей ку волокнистой массы, осаждение проклеивающего вещества на волокне, обработку бумажной массы сополимером метилметакрилата с метакриловой кислотой, отлив полотна и сушку, обработ ку, бумажной массы сополимером метилметакрилата с метакриловой кислотой перед отливом проводят в течение 2030 мин. По предлагаемому способу увеличение прочности готового материала про исходит не столько за счет образования флокул и удержания мелкого волок на, но и в результате физико-химичес ких процессов, протекающих в массе в процессе сушки полотна. Когда сополимер вводят в бумажную массу по предлагаемому способу, то сначала наблюдается, как и в известном способе, образование флокул,а за тем в результате длительного механического перемешивания образовавшиеся флокулы разрушаются, а в результате физико-химических процессов, протека ющих в массе, образуются сложные ком плексы. В процессе сушки при повышении температуры увеличивается сжимае мость мокрого бумажного полотна, в результате чего образуются дополнительные связи в системе целлюлоза-ла текс (клей) - сополимер, которые и оказывают значительное влияние на механические показатели готового материала. Пример 1. В волокнистую суспензию, состоящую из сульфатной небеленой целлюлозы высокого выхода, размолотую до , добавляют дивинилстирольный латекс марки СКС-75К при рН среды 6,8-7,5. Латекс осаждают на волокне раствором сернокислого алюминия. Сернокислый алюминий вводят из расчета 1/3 части по отношению к количеству латекса. Одновременно добавляют 0,1Н. раствор серной кислоты в количестве, обеспечивающем рН среды 4,3-4,8. В приготовленную бумажную массу вводят сополимер М-1488 (ТУ 6-01-2-422-75) в количестве 0,2%. Время контакта бумажной массы с сополимером 30 мин. Получают картон массой 160 г/м. П р им е р 2. Подготовку бумажной массы, введение раствора сополимера, отлив картона проводят аналогично примеру 1. Время контакта сополимера с бумажной массой 20 мин. Пример 3. Подготовку бумажной массы, отлив картона проводят аналогично примеру 1. Сополимер вводят непосредственно перед отливом. Время контакта бумажной массы с сополимером 30 с. Пример 4. В волокнистую суспензию, состоящую из смеси 68% сульфатной целлюлозы из древесины лиственницы и 32% сульфатной целлюлозы из древесины лиственных пород, размолотую до 30°ШР, добавляют канифольный клей (0,6%), дляосаждения клеевых частиц на волокне используют сернокисльй глинозем и 0,1 н. раствор серной кислоты. В приготовленную бумажную массу вводят сополимер М-14ВВ в количестве 0,2% по отношению к абсолютно сухому волокну. Время контакта, бумажной массы с сополимером 30 мин. Получают картон массой 160 г/м. П р и м е р 5. Подготовку бумажной мйссы, введение раствора сополимера, отлив картона проводят аналогично примеру 4. Время контакта буМ 1жной массы с сополимером 20 мин. Пример 6.Подготовку бумажной, массы, отлив картона проводят аналогично примеру 4. Введение сополимера производит непосредственно перед отЛИВОМ. Время контакта бумажной массы с сополимером 30 с.

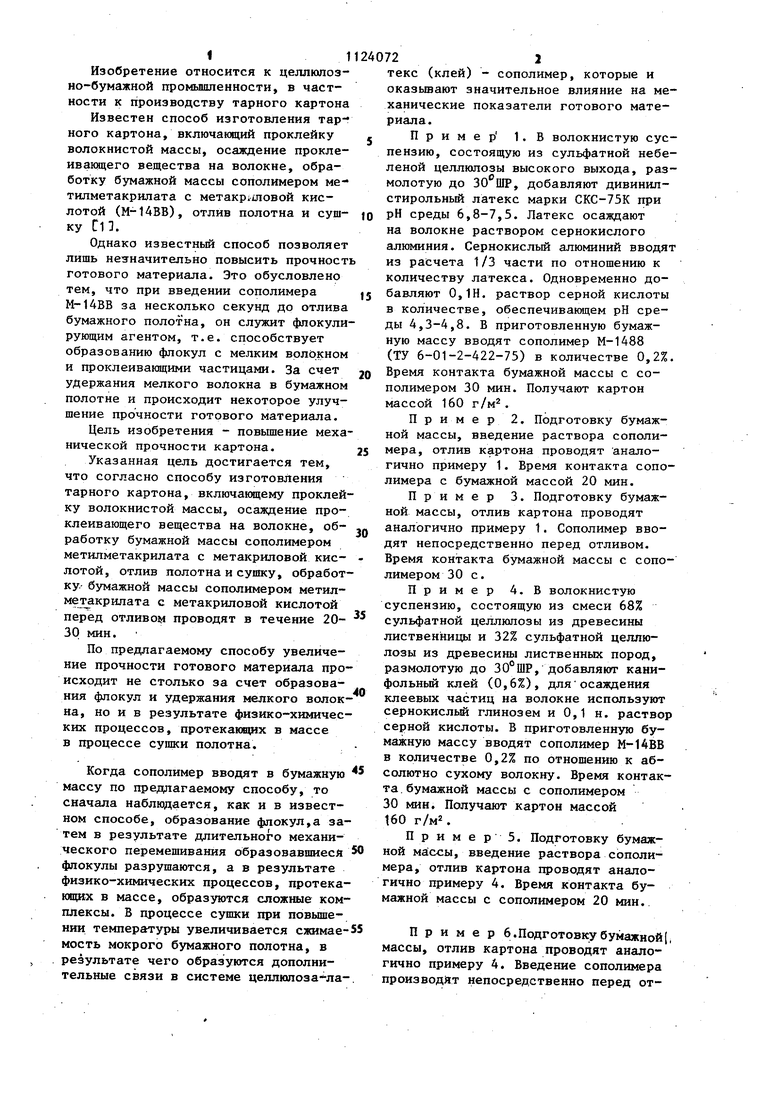

Результаты испытаний полученного картона по примерам 1-6 приведены в таблице.

Как видно из таблицы, при использовании предлагаемого способа производства бумажной массы по сравнению с известным увеличивается прочность на разрьш до 20%, сопротивление продавливанию до 15%, водонепроницае- мость в 1,6 раза.

Из данных таблицы следует, что при использовании сополимера прочность во влажном состоянии бумажного полотна практически остается на одном уровне, но в процессе сушки после обработки сополимером по предлагаемому способу нормальная прочность на разрыв и прочность на разрыв при нулевой длине картона значительно увеличилась.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1981 |

|

SU977539A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Бумажная масса для изготовления влагопрочной бумаги и картона | 1980 |

|

SU971976A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Бумажная масса | 1977 |

|

SU684073A1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Состав для изготовления гидрофобных бумаг и картонов | 1981 |

|

SU1044709A1 |

| Способ изготовления обувного картона | 1981 |

|

SU1030450A1 |

| Способ приготовления бумажной массы | 1990 |

|

SU1730303A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТАРНОГО КАРТОНА, включающий проклейку волокнистой массы, осаждение проклеивают щего вещества на волокне, обработку бумажной массы сополимером метилметакрилата с метакриловой кислотой, отлив полотна и сушку, отличающийся тем, что, с целью повышения механической прочности картона, обработку бумажной массысополимером метилметакрилата с метакриловой кислотой перед отливом проводят в течение 20-30 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-15—Публикация

1983-06-24—Подача