8

W2./

Изобретение относится к у1фаЕ5лению техноло1ическими прсячессами и может быть иено.пьзовамо при автоматизированном унpaBJCisnH флотационными обо1атитслы1ыми {)абриками.

Известен ciiocoo управления процессом 1|)лотации. путем измельче11ия управляющих параметров (например: 1иел)чности пу.чьны, };асхода реагента, уровня пу.1ьпы во флоTOManiHiie и др.) в зависимости от соле1)жания нолез 0 о компонента в исходном питании, копечных концентратах и хвостах Ij.

Недостатко.м этого способа является то, что изменяе.мые управляющие параметры имеют отношение только к процессу флотации, который является подчиненным процессу измельчения, так как последний располагает важными для флотации показателями, такими как производительность, плотность пульпы, гранулометрический состав и др. В процессах измельчения эти технологические параметры стабилизируются на ог1ределепных уровнях и в управлении участия не прини.мают. Известно, чтс; каждый руды требует при переработке своих параметров пульпы (таких как плотность, 1рапулометрический состав, щелочность и т.д.), что обусловлено такими свойствами исходной руды как степень раскрытия минеральных зерен, кислотность и др, поэтому при из.менении типа руды, необходимо изменять нараметры нульпы, поступающей на флотацию. Стабилизация же параметров пульпы приведет к недоизвлечепию полученного компонента из рудь1, а, следовательно, к потерям металла.

Известен способ управления процесса.ми измельчепия и флотации, основанный на измерении плотности пульпы на выходе процесса измельчения, расхода реагента в процесс флотации и соотношения содержаний полезных компонентов в руде и изменеш-п расхода реагента в процесс флотации и плотности пульпы, поступающей в процесс флотации из процесса измельчения пропорционально измеренному соотношению содержаний полезных компонентов в руде 2.

Недостатком известного способа является низкая точность управления.

Це.аью и.зобретепия является повы лепие точности управления за счет согласовапия режимов процессов флотацип и измельчения.

Иоставленная цель достшается тем, что согласно способу управления нроцессами из.мельчения и флотации, ос} ован;1с;м на мз.мерении плотности пульны на выходе процесса измельчения, расхода peaicHTa н npoiucc флотации и соотношепия содержаний полезных комнонептон в руде и из.ме нении расхода реагента в процесс флотации и плотности пульпы, поступающей в injonecc флотации из процесса измед1зчепия, nfuiiiupционально измеренно.м;, соотпошен11К содержаш1Й гюлезпых компонентов в руде. on ieделяют з 1ачение величины производной расхода .ита в процесс цхлотации д:1Я каждого измеренного соотношепия со.чержания мо.чезных ко.мпонентов в руде, п 11зменение 5 )асх(;да pearesrra в процесс ф.ютаншпрекращают при достижении им величины, соответствующей нуле1 ом значению его производной.

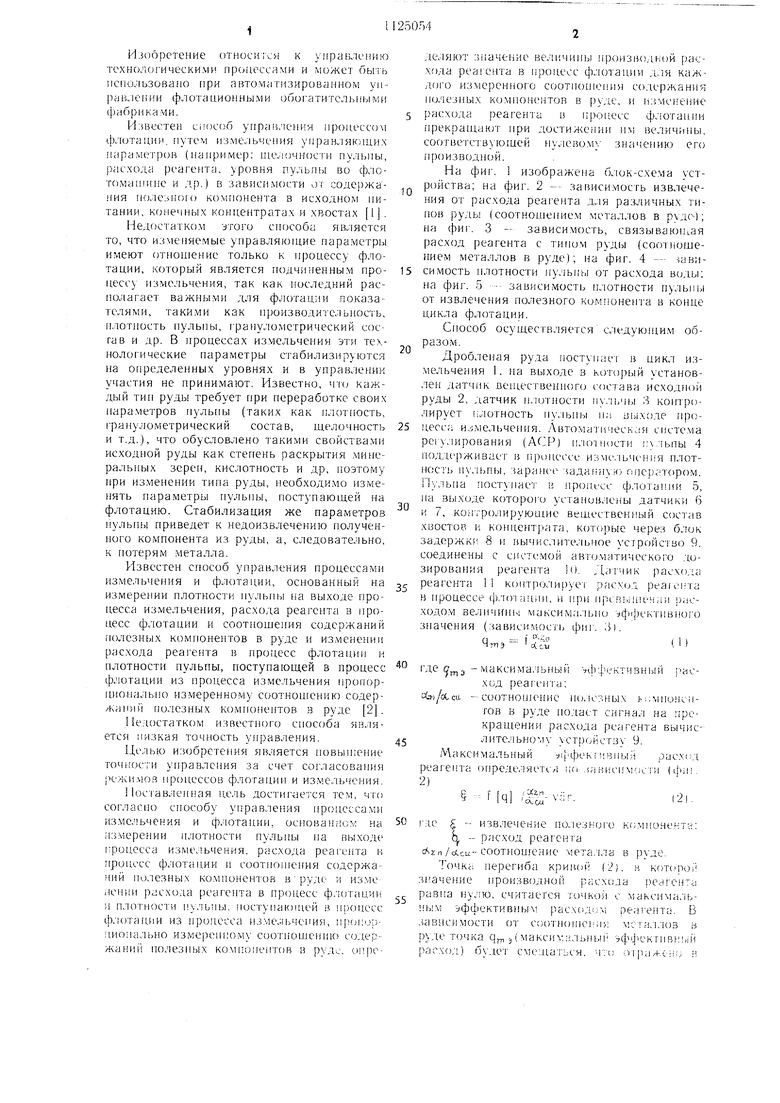

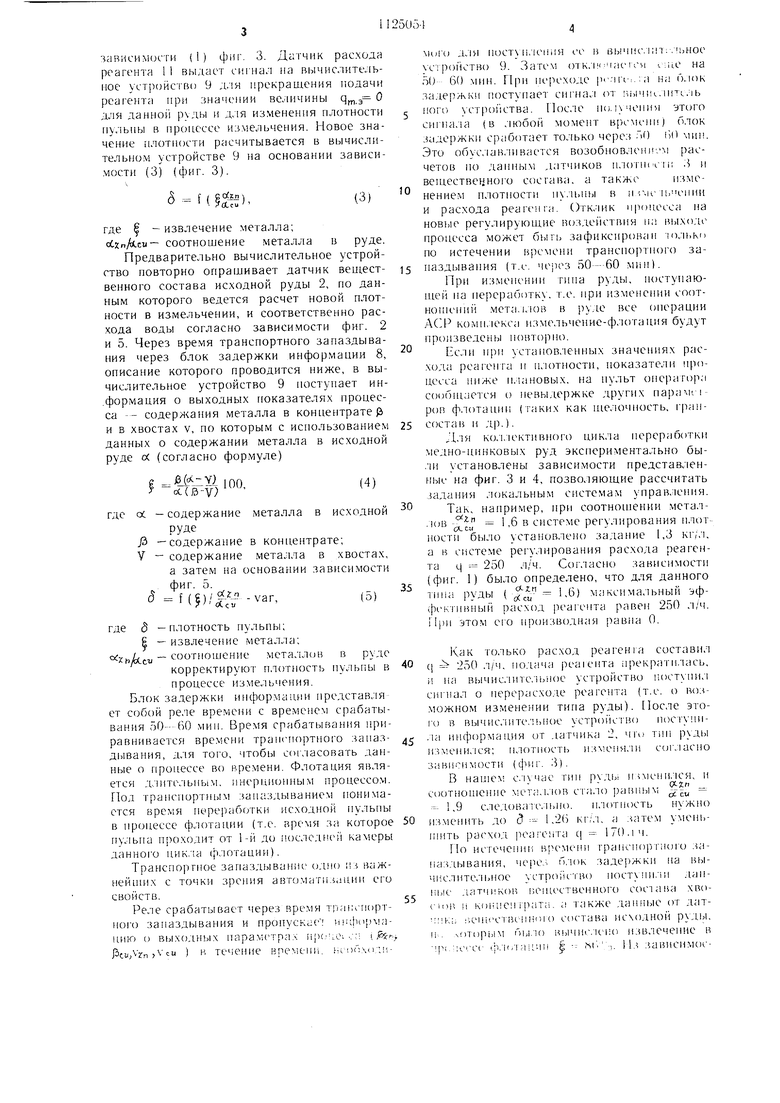

На фи1. 1 изображена б.юк-схема устройства; на фиг. 2 --- зависимость извлечения от расхода реагента для различных типов руды (соотношение.м металлов в руде-); на . 3 - зависимость, евязываюп ая расход реагента е типом руды (соотношением металлов в руде); на фиг. 4 -- ави5 симость плотности нульпы от расхода воды;

на фиг. 5 зависимость плотности пульны

от извлечения полезного компонента в конце цикла флотации.

Способ осуществляется следующим образо.м.

0

Дробленая ру.аа постунае в цикл измельчения I. iia выходе в К1)торый установлен датчик вещественного состава исходно руды 2, датчик плотности иул| чы Я контролирует плотность нульны н,- выходе про5 цесса измельчення. Автоматическ.;1Я система pei-улирования (.ACF-) нлошости ич.чьпы 4 н()д.т()живает в процессе измс.чьчсдМЯ плотность ну.чьпы, чаражч- задапп о оператором. Пульпа поступает в нропд-сс флотапии 5, на выходе KOTOpoio установлены датчики 6

0 и 7, контролирующие вещественный состав хвостов и концент :1ата, к{}Т(;рые через блок задержк.и 8 и вычислительное устройство 9. соединены с слстемой авт(матического дозирования реагента 10. Датчик pacxo.Ui

реагента П К{)Птр(Х1И1)ует расход реагента в нроцессе (jj/io-i aiuin, и при прсвь; 111нля i)icходом величинь максима.идю i:|pt ti-o o зпачения (зависимость фиг. о.

ил

1тэ

где Cj.j - максимальный фф ективный г асход реаге1Г|-а;

dj-,/c(,cu. - COOTHOnjeHHe П0.1С;ГНЫХ Ь;:МПОНСПгов в руде но.тает сигнал на iipeкрашении расхода реагента вычислительном уетройств) 9.

Максимальный ффекшвный расхпд реагента определяется iit, зависимости (Ф;п. 2)

§ : f q /l -v-ir.(2|.

.r:i.e f - извлечение полез.ичло кс-мпонента:

q, - расход реагента .cu eooTnoHjeane мета,1ла в руде.

Точка перегиба криши; (2). н которо; з1-ачеЕ ие производ.ной расхода )е,:Иен:та

равна нулю, ечитается точкой с .1ьным эффективным расходом реаге 1та, В .;ависимости от соотноше -;1и мсти.гюв в р;,де точка civ,, з(макси :а.1ьньп эффeкгnв,iй parxo;i) будет смещаться. ч:и (п ра.К ii;.; i-t зависимоггн (1) фяг. 3. Датчик расхода реагента 1 1 выдает сш-цал на вычислительное )йств() 9 д.ля ирекрашения подачи реагента нри значении величины Ягп.э для данно11 руды и д.1я изменения нлотности нульны в процессе измельчения. Новое значение илотиости расчитывается в вычислительном устройстве 9 на основании зависимости (3) (фиг. 3). где - извлечение металла; oCxn/tcu- соотношение металла в руде. Предварительно вычислительное устройство повторно опрашивает датчик вещественного состава исходной руды 2, по данным которого ведется расчет новой плотности в измельчении, и соответственно расхода воды согласно зависимости фиг. 2 и 5. Через время транспортного запаздывания через блок задержки информации 8, описание которого проводится ниже, в вычислительное устройство 9 поступает ин.формация о выходных показателях процесса -- содержания металла в концентрате |5 и в хвостах V, по которым с использованием данных о содержании металла в исходной руде о( (согласно формуле) .Yl 100 ct(B-v; где ОС -содержание 1металла в исходной J3 -содержание в концентрате; V - содержание .металла в хвостах, а затем на основании зависимости фиг. 5. f()/|,7 -var,(5) где д -плотность пульпы; I - извлечение металла; ftiLt-u соотношение мета.члон в руде корректируют плотность пульпы в процессе измельчения. Блок задержки информации иредставля ет собой реле времени с временем срабатывания 50-60 мин. Время срабатывания приравнивается времени TpanciiopTiioio заназдывания, для того, чтобы согсчасовать данные о процессе во времени. Флотация является д.литольным. 11нер1ии;н1Ц)1.м процессом. Под транспортным запаздыванием понимается время ritpeija6(;TKH исходной пульпы в процессе флотации (т.е. время за которое пульпа проходит от 1-й до цоследне; камеры данного цик,1а (рлотации). Транспоргное запаздывание одно и i важнейших с точки зрения авто.мати.ации его свойств. Реле срабатывает через время транспортного запаздывания и проиускаеу и.1ц н11| ацию о выходных параметрах ирс.О; ;:; . Рс.иЛгп v сы ) к течегше временг,, н :)Г)(. Murcj д.1И ностунлення се и вычис.кп:.ьное устройство 9. Затем отк.Н-чаегси .те на 50 60 мин. При переходе pfiri.-;,: а на 6. юк задержки поступает си1на,1 (vr .niTi,ib ного устройства. Iloc.ie по.чения этого сигпа.1а (в :1юбой момент в)смени) б.ток задержки сработает только через 50 iid uin. Это обуславливается возобновлением расчетов но данным датчиков нлогшччн 3 и вешествецного еосгава, а такжеизменением плотности Пу.)1 в и ,к- 11, и расхода реагенга. Отк.мик процесса па регулируюи ие воздеГнтвия па 1ч 1ход1 нроцесса может быгь зафиксирован юлькп но истечении времени трансно|1тного заиаздывапия (т.-. че|1ез 50-60 мин). При изменении тина руды, поступающей на переработку, т.е. нри измене1ши соотHonieHiiii .мета.кюв в py.ie все операции А(1Р KOMH.ieKca изме,тьчение-флотация будут произведены повторно. :сли при установленных значениях расхода реагепга и н.ютности, ноказатели процесса ниже нлановых, на пульт оператора сообщается о невыдержке других ( i ров флотации (таких как ше.почноеть, грансостав и др.). Д, ксхмективного ,1а нереработки медно-нинковых руд экспериментально бы.ш установлены зависимости представленные на фиг. 3 и 4, позволяющие рассчитать задания локальным системам управления. Так, например, при соотношении метал i 1,6 в системе регулирования плот иости было установлено задание 1,3 кг/,, а в системе регулирования расхода реагента ц 250 л/ч. Сог,часно зависимости (фиг. ) было определено, что для данного типа руды ( ,у 1.6) максимальный эф(1ективный расход реагента равен 250 л/ч. |)и это.м его производная )авна 0. Как только расход pearenia составил ( - 250 л/ч, по.чача peaicHTa прекратилась, и. на вычис,1итель;ч()е устройство поступи, сшиал о перерасхо.те реагента (т.е. о возможном изменении типа руды). Пое,1е это141 в вычис,П1те.1ьное ycTpoiicTBo ностуш.la информация от .1атчика 2, Ч1 тин руды измени,1ся; плотность изменя.ти coi iacHO завнсимости (. 3). В нашем с.пчас тин руд ншени.чся, и Соотношение мета.кчов стало равным - - 1,9 следовапмьно. н.ютность нужно изменить до д--- 1,2(i кг/л, а затем уменьншть ра(-ход реагента с| 170.1ч. По истечении в Нмени rpaiiCHoivriKjro запаздывания, , Г)лок задержки на вычислите,1ьное устрсик-тво ностунп.ш .танlibic датчиков |;е1цественно1Ч) сснчава хвоcioB Koiiiieii ipaTa, а также данные от дат;: к:, r.eiiiiCTiu-iiHni о состава исходной руд1)1. и . xOTopbiM пыло и,1чис.-нч;о извлече1П1е в -ipi uccc ф.кл I -V м. .,. Из зависимое. :i(i;iyiHh ;i л.1и ,i;:M -i о iiiii,ia фщ , .,

JK.U.MH.IH. ЧГС.) ИЗВ.К- И1 (; l()Hi,l

li. на 2°/о, cKopp(KTiif)i:MB илотнсх - nv.ibii на основании расчсча установил - ощ:: ичение плотности. Изв.1сиение Mi4;j,i,:;j ало вьине при д 1 25 кг/.i.

вын1епривсл1-|1Ио; о ирилира п(1 использование и:к1б|Н ггл1ия i nlBbiciiib )ффективн(;сть, обеспечи В.соки( II стабил: иыс т.чп-л i р(лиента л ii и и;,1сЧ1-;н- я на 0,1 200

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессами измельчения и флотации | 1987 |

|

SU1510932A1 |

| Способ управления процессами измельчения и флотации | 1988 |

|

SU1510935A1 |

| Устройство автоматического управления флотационно-измельчительным циклом | 1976 |

|

SU674796A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОЛ1 ФЛОТАЦИИ | 1969 |

|

SU238646A1 |

| Способ управления процессом флотации | 1986 |

|

SU1431842A1 |

| Устройство управления процессом флотации | 1980 |

|

SU900862A1 |

| Способ управления процессами измельчения и флотации | 1989 |

|

SU1653839A1 |

| Способ управления измельчительно-флотационным комплексом | 1989 |

|

SU1754215A1 |

| Способ управления процессами измель-чЕНия и флОТАции | 1979 |

|

SU822900A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2017 |

|

RU2680624C1 |

СНОСОВ УПРАВЛЕНИЯ ПРОШ:ССАЛ1И ИЗМНЛЬЧННИЯ И ФЛОТАЦИИ, основанный на измерении н.ютпосги .чхльиы на sihi.xoAC процесса из.мельчс 1ия. pacxo.Ui pe nci:;:, , iip;)iUCC (ji.ioi ации и cooTH(.)iiiCiiii i ci);i,ci): ;iiiini по.чсзных ,-неитов в )уде и li.iMtMn-iuui pac.xo.ia pc:iir:; Til I нроцесс флотащп и н.штности 11.. HOCTNlKliOmCH в НрОиЛЧЧ- ф.:|()Т,-| 1 И И i ; i;jn..i , Са измельчения, И шпоримо -;/.-; .,-i ному с(и)тнс)И1ени1о содержаний, )г.:::,:inщийся тем, что, с нельк :;oBi5iH e:i:;--: ности управления путем соглп(.()в 1;1ия ро:- имов нроцессов флотации и измельчения, oiijie деляют значение ве,1ичины прои.зво iHuii pax.хода реагента в нроцесс флотацни для каж дого измеренно1о соотнон1еи я содержания нолезны.х комнонентов в руде и изменеипс расхода реагента в нроцесс флотап.ии нрекр ; тают при ,и)стижеи1 1; им величины, (.(. ветст 5ук)1цеи нулевому значеник eio прей да вод но 11. ГО сд - о и СП 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОЛ1 ФЛОТАЦИИ | 0 |

|

SU238646A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ управления процессами измель-чЕНия и флОТАции | 1979 |

|

SU822900A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-11-23—Публикация

1983-08-15—Подача