2 Устройство по n.lf о т л ичающееся тем, что криволинейные направляющие вьшолнекы в виде

полуколец с прямолинейным нижним участком, наклонениьм к горизонтали под углом 30-45°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки изложниц | 1984 |

|

SU1235630A1 |

| Устройство для подготовки сквозных изложниц под разливку металла | 1981 |

|

SU973221A1 |

| УСТАНОВКА ДЛЯ ПОКРАСКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2008 |

|

RU2395347C1 |

| Устройство для смазки изложниц | 1976 |

|

SU567544A1 |

| СОПЛО | 1997 |

|

RU2147470C1 |

| Устройство для смазки изложниц | 1976 |

|

SU567543A1 |

| Устройство для смазки изложниц | 1977 |

|

SU670379A2 |

| УСТАНОВКА ДЛЯ СМАЗКИ ИЗЛОЖНИЦ | 1992 |

|

RU2043830C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2005 |

|

RU2283189C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ИЗЛОЖНИЦ | 1973 |

|

SU430946A1 |

1. УСТРОЙСТВО ДЛЯ СМАЗКИ ИЗЛОЖНИЦ, содержащее форсунки, направляющую штангу, установленную с возможностью перемещения по высоте и длине изложницы, емкость для смазки, трубопровод подачи смазки к форсунке, отличающееся тем, что, с целью повышения равномерности нанесения смазки на изложницу, форсунки снабжены криволинейными направляющими, прикрепленными к штанге с помощью гибких подвесок. г кэ СП о « со

1

Изобретение относится к металлургии стали, а именно к разливке стали в изложницы, смазанные при помощи специальных устройств.

Известны различные устройства для смазки изложниц, назначение которых обеспечивать в зависимости от технологических условий качественную поверхность покрытий изложниц.

Известна подвесная машина для смазки изложниц, представляющая собой консольно-поворотньй передвижной кран, на котором смонтировано оборудование для смазки изложницС1

К недостаткам машины указанной конструкции относятся: необходимость изготовления деталей конструкции повышенной надежности во избе жание их повреждений при соударениях и толчках, сложность конструкции включающей мостовой краНд сложность центрирования устройства.

Разработанные устройства по нанесению смазок изложниц не касаются вопросов центрирования их в изложнице, хотя от этого в большей степени зависит равномерность нанесения покрытий.

Наиболее близким по технической сущности и достигаемому результату к изобретению является механизированное устройство по нанесению смаз ки на стенки изложниц, включающее форсунку,, направляющую штангу, установленную с возможностью перемещения по высоте и длине изложницы емкость для смазки, трубопровод подачи смазки к форсунке; форсунка жестко прикреплена к направляющей штанге, а перемещение тележек с изложницами осзпцествляется толкателем или, в редких случаях, тепловозомС2

Такие установки менее сложны, чем установки кранового типа или подвесные, однако имеют существенны недостатки. Прежде всего это связан

с невозможностью эффективного центрирования форсунок по ширине изложниц за счет перемещения тележек при помощи толкателя. Тяжеловесные составы с изложницами (за счет сил инерции)при толкании подвержены колебаниям; малейшие .уклоны железнодорожного полотна также вызьшают перемещение составов с изложницами.

в результате этого форсунка оказывается смещенной к одной из сторон изложницы, что обуславливает различие в расходе смазки на грани изложниц часто наблюдаются случаи поло-

мок, сгибаний направлякщей штанги, когда при перемещении раалиночных составов штанга находится внутри изложницы,, Поэтому такие установки не обеспечивают качественной равномерной покраски изложниц и нормальной работы устройств по нанесению смазки. В результате ухзэдшается качество проката и снижается стойкость изложниц.

Целью изобретения является повышение равномерности нанесения смазки на изложницу.

Поставленная цель достигается тем, что в устройстве для нанесения

смазки содержащем форсунку, направляющую штангу5 установленную с возможностью перемещения по высоте и длине изложницы, емкость для смаэки, трубопровод подачи смаз;ки к форсунке последние снабжены криволинейнььчи направляюпр ми,, прикрегшенными к штанге с помощью гибких подвесок.

Криволинейные направляют {е выполняются в виде полуколец с прямолинейным нижним участком, наклоненным к горизонтали под углом 3045

На фиг,1 изображено устройство для нанесения смазки, вид в аксонометрии, ка фиг ,.2 форма криволинейных направляющих.

Устройство для нанесения смазки на стенки изложниц содержит форсунки 1, закрепленные в основании 2. Форсунки 1 снабжены криволинейными направляющими 3, закрепленными на стойках 4. Количество криволинейньгх направляющих для разных типов изложниц должно быть различно: для круглых - два квадратных (блюминговых) - четыре, листовых шесть. Для предотвращения ударов форсунок 1 об изложницы к стойкам 4 крепятся ограничители 5, К форсункам 1 подведены трубопровод 6 подач смазки, соединенньЛ с баком для хра нения смазки, а также трубопровод 7 подачи воздуха для распыления смазки. Для промывки форсунок 1 к ним по трубопроводу 8 подводится пар. Регулировка подачи пара и смазки к форсункам 1 осуществляется трехходовым пробковым краном с дистанционным управлением или другими подобными приспособлениями. Стойки 4 крепятся при помощи гибких подвесок 9 к траверсе 10. Траверса 10, в свою очередь,прикреплена к направляющей щтанге 11, установленной свозможностью перемещения по высоте и длине изложницы.

На фиг.2 показана рациональная форма криволинейных направляющих 3, представляющих собой полукольца со спрямленным нижним участком,наклоненным к горизонтали под углом сС , равным 30-45°.

Снабжение форсунок криволинейными направляющими, прикрепленными к штанге гибкими подвесками, обеспечивает смещение форсунок в изложни це и их центрирование. Благодаря этому обеспечивается равномерность нанесения смазки на стенки изложниц т.е. улучшение качества нанесения покрытий. Это происходит следующим образом.

При опускании направляющей штангч форсунки с направлякяцими (благодаря форме и размерам направляющих) под действием собственного веса входят в полость изложниц по криволинейным направляющим. Направляющие, касаясь стенок изложниц, ограничивают смещение форсунок в изложнице (за счет своих габаритных размеров). Габаритные размеры направляющих должны обеспечивать их свободное вхождение в полость изложницы с небольшим технологичес- КИМ зазором (10-20 Mbf на сторону в минимальном сечении) по отношению к стенкам изложницы. Указанный зазор необходим из-за возможности образования скрапин и настылей на стенках изложниц, а также их конусности.

Рациональной формой направляющих как показьгаают опыты, являются полукольца, обеспечивающие плавный и свободный выход форсунок с направляющими из изложниц даже при наличи скрапин и смещении направляющей штаги относительно оси изложниц.

Нижнюю часть полуколец целесообразно выполнять со спрямленным участком, имеющим угол наклона к горизонтали 30-45. Наличие этого участка обеспечивает свободное вхождение форсунок с направляющими в изложницу. Увеличение угла наклон свыше 45 ухудшает условие равномерности нанесения покрытия на стенки изложницы за счет увеличения разнию в расстояниях между форсункой и стенками изложнихдл. Снижение угла наклона менее 30° приводит к случаям зависаний форсунок с направляющими на торцах изложницы.

Гибкие подвески обеспечивают: свободное колебание форсунок в излонице при движении направляющей штанги, вхождение форсунок совместно с криволинейными направляющими и их центрирование, если направляющая штанга смещена относительно оси изложницы. По опытным и расчетным данным минимальная длина гибких подвесок должна составлять 0,4 ширины. изложниц, максимальная - разницу высот изложницы и криволинейных направляюпщх. Как показьшают опыты, хорошие результаты обеспечиваются при длине гибких подвесок равной половине ширины изложницы.

Устройство для нанесения смазки располагают над изложницей, причем нередко со значительным смещением направляющей штанги 11. В процессе работы для осуществления покраски изложниц включают, при помощи кранов, подачу смазки по трубопроводу 6 и воздуха по трубопроводу 7 в форсунки 1.

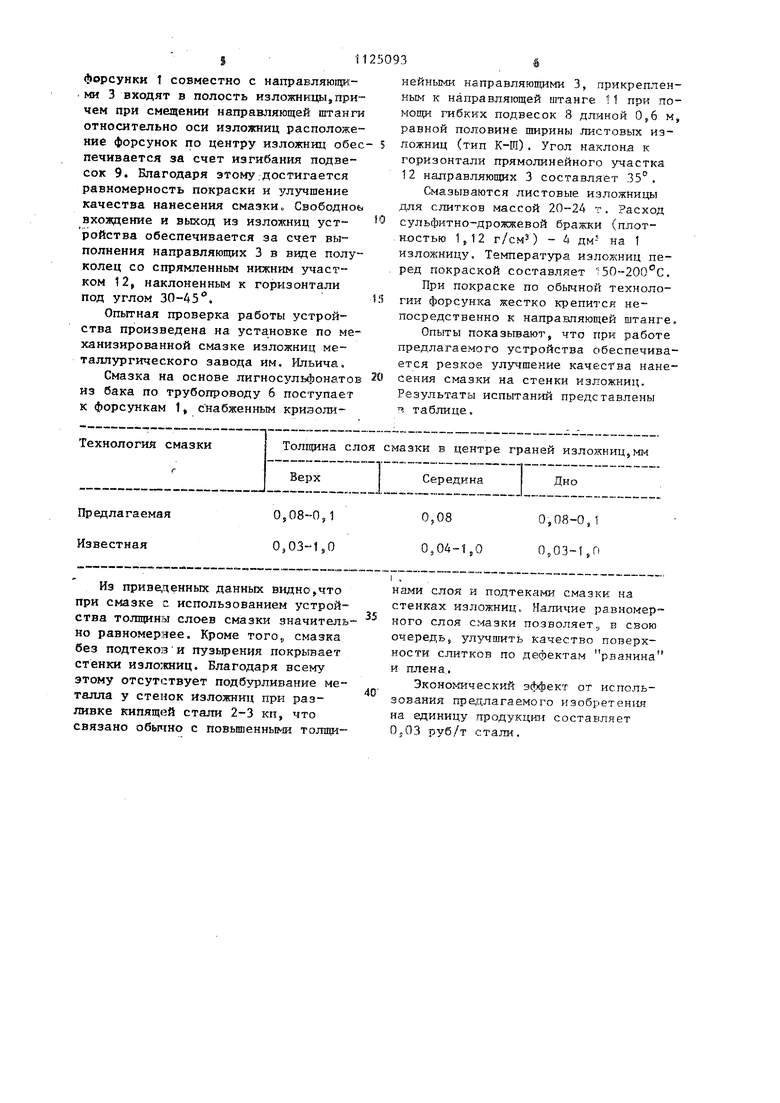

При работающих форсунках 1 производят перемещение направляющей штанги 1 1 по высоте изложниц. При этом форсунки t совместно с направляющими 3 входят в полость изложницы,причем при смещении направляющей штанги относительно оси изложниц расположение форсунок по центру изложниц обес печивается за счет изгибания подвесок 9. Благодаря этому .достигается равномерность покраски и улучшение качества нанесения смазки. Свободно вхождение и выход из изложниц устройства обеспечивается за счет выполнения направляющих 3 в виде полуколец со спрямленным нижним участком 12j наклоненным к горизонтали под углом 30-45. Опытная проверка работы устройства произведена на установке по механизированной смазке изложниц металлургического завода ям. Ильича. Смазка на основе лигносуль(5)онатов из бака по трубопроводу 6 поступает к форсункам 1 снабженным криаолиИз приве,денньгх данных видно,что при смазке с использованием устройства толщины слоев смазки значительно равномериее. Кроме того смазка без подтеков и пузырения покрывает стенки изло;книц. Благодаря всему этому отсут):твует подбурливание металла у стенок изложниц при разливке кипящей стали 2-3 кп, что связано обьпшо с повышенными толщинами слоя и подтеками смазки на стенках изложниц Наличие равномерного слоя смазки позволяет,, в свою очередь, улучшить качество поверхности слитков по дефектам рванина и плена.,

Эконог-жческий эффект от использования пре,цлагаемого изобретен 1я на единицу .продукцш-г составляет OjOB руб/т стали. нейными направляющими 3, прикрепленным к направляющей штанге 11 при помощи гибки:х подвесок 8 длиной м, равной половине ширины листовых иэложниц (тип К-Ш). Угол наклона к горизонтали прямолинейного участка 12 направляющих 3 составляет 35°, Смазываются листовые изложницы для слитков массой 20-24 г. Расход сульфитно-дрожжевой бражки (плотностью г/см) - 4 дм- на 1 изложницу. Температура изложниц перед покраской составляет 50 20QC, При покраске по обычной технологни форсунка жестко крепится непосредственно к направляющей штанге. Опыты показьшаю7, что при работе предлагаемого устройства обеспечивается резкое улучшение качества нанесения смазки на стенки изложниц. Результаты испытаний представлены я таблице.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Комплексная механизация трудоемких и тяжелых работ в металлургии | |||

| Металлургиздат, 1950, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Трубин К.Г., Ойкс Г.Н | |||

| Металлургия стали | |||

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

| Способ уравновешивания движущихся масс поршневых машин с двумя встречно-движущимися поршнями в каждом цилиндре | 1925 |

|

SU426A1 |

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

1984-11-23—Публикация

1983-08-15—Подача