Изобретение относится к металлургии стали, а именно к разливке стали в изложницы, смазанные при помощи механизированных чстройств.

Цель изобретения - повышение надежности устройства и улучшение качества смазки изложниц.

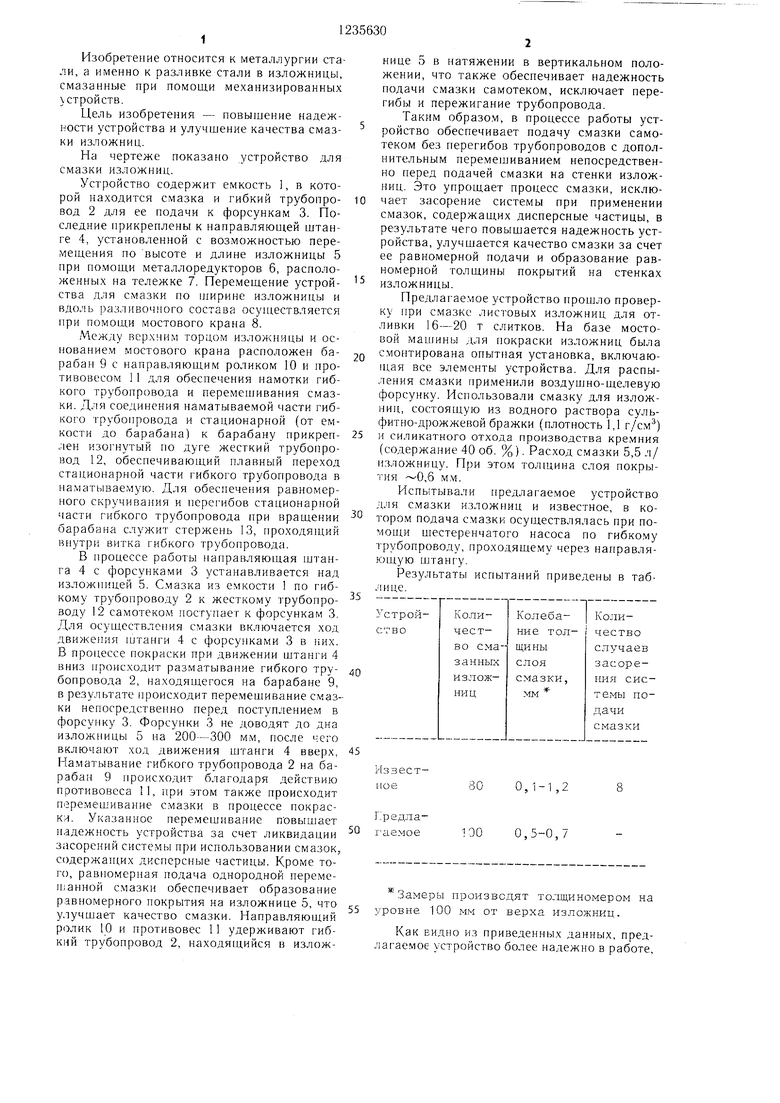

На чертеже показано устройство для смазки изложниц.

Устройство содержит емкость 1, в которой находится смазка и гибкий трубопровод 2 для ее подачи к форсункам 3. Последние прикреплены к направляющей штанге 4, установленной с возможностью перемещения по высоте и длине изложницы 5 при помощи металлоредукторов 6, расположенных на тележке 7. Перемещение устройства для смазки по ширине изложницы и вдо,ль разливочного состава осуществляется при помощи мостового крана 8.

Между верхни.м торцом изложницы и основанием мостового крана расположен барабан 9 с направляющим роликом 10 и противовесом 1 для обеспечения намотки гибкого трубопровода и перемептивания смазки. Для соединения наматываемой части гибкого трубопровода и стационарной (от емкости до барабана) к барабану прикреплен изогнутый по дуге жесткий трубопровод 12, обеспечивающий плавный переход стационарной части гибкого трубопровода в наматываемую. Для обеспечения равномерного скручивания и nepei-ибов стационарной части гибкого трубопровода при вращении барабана служит стержень 13, проходящий внутри витка гибкого трубопровода.

В процессе работы направляющая штанга 4 с форсунками 3 устанавливается над изложницей 5. С.мазка из емкости 1 по гибкому трубопроводу 2 к жесткому трубопроводу 12 самотеком поступает к форсункам 3. Для осуществления смазки включается ход движения штапги 4 с форсунками 3 в . В процессе покраски при движении штанги 4 вниз происходит разматывание гибкого трубопровода 2, находящегося на барабане 9, в результате происходит перемешивание смазки непосредственно перед поступлением в форсунку 3. Форсунки 3 не доводят до дна изложницы 5 на 200-300 мм, после чего включают ход движения штанги 4 вверх, Наматывание гибкого трубопровода 2 на барабан 9 происходит благодаря действию противовеса 11, мри этом также происходит перемешивание смазки в процессе покраски. Указанное перемешивание п овьгшает надежность устройства за счет ликвидации засорений системы при использовании смазок, содержащих дисперсные частицы. Кроме того, равномерная подача однородной переме- и;анной с.мазки обеспечивает образование равномерного покрытия на изложнице 5, что улучшает качество смазки. Направляющий ролик 10 и противовес 11 удерживают гибкий трубопровод 2, находя цийся в излож0

5

0

5

0

нице 5 в натяжении в вертикальном положении, что также обеспечивает надежность подачи смазки самотеком, исключает перегибы и пережигание трубопровода.

Таким образом, в процессе работы устройство обеспечивает подачу смазки самотеком без перегибов трубопроводов с дополнительным перемешиванием непосредственно перед подачей смазки на стенки изложниц. Это упрощает процесс смазки, исключает засорение системы при при.менении смазок, содержащих дисперсные частицы, в результате чего повышается надежность устройства, улучшается качество смазки за счет ее равномерной подачи и образование равномерной толщины покрытий на стенках изложницы.

Предлагаемое устройство прошло проверку при смазке листовых изложниц для отливки 16-20 т слитков. На базе мостовой машины для покраски изложниц была смонтирована опытная установка, включаю- П1,ая все эле.менты устройства. Для распыления смазки применили воздушно-щелевую форсунку. Использовали смазку для изложниц, состоящую из водного раствора сульфитно-дрожжевой бражки (плотность 1,1 г/с.м ) и силикатного отхода производства кремния (содержание 40 об. %). Расход смазки 5,5 л/ изложницу. При этом толщина слоя покрытия 0,6 мм.

Испытывали предлагаемое устройство для с.мазки изложниц и известное, в котором подача смазки осуществлялась при помощи шестеренчатого насоса по гибкому трубопроводу, проходящему через направляющую штангу.

Результаты испытаний приведены в таблице.

Гредла- I iieMoe

100

0,5-0,7

Замеры производят толщиномером на ,фовне 100 мм от верха изложниц.

Как видно из приведенных данных, предлагаемое устройство более надежно в работе.

чем известное, так как при его применении нет случаев засорения системы подачи смазки, и оно обеспечивает лучшее качество смазки за счет более равномерной толщины слоя покрытий.

Предлагаемое устройство по сравнению с известным обеспечивает лучшее качество смазки изложниц за счет более равномерной толшины слоя покрытий (колебания тол- шины слоев составляют 0,5-0,7 мм против 0,1 -1,2 мм для базового объекта) и большую надежность в работе за счет ликвидации засорений в системе подачи смазки (при испытаниях известного устройства за

сорения при подаче смазок, содержащих дисперсные частицы, имеют место в 10% случаев) .

Предлагаемое устройство позволяет механизировать процесс нанесения на стенки изложниц смазок, содержащих изолирующие добавки, путем обеспечения перемешивания смазок непосредственно перед их подачей в форсунки, обеспечить внедрение новой технологии защиты стенок изложницы покрытиями, содержащими изолирующие добавки, в результате чего повысится стойкость изложниц, и улучшить качество поверхности слитков и проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки изложниц | 1983 |

|

SU1125093A1 |

| Смазка для изложниц | 1979 |

|

SU899224A1 |

| УСТАНОВКА ДЛЯ СМАЗКИ ИЗЛОЖНИЦ | 1992 |

|

RU2043830C1 |

| Устройство для подготовки сквозных изложниц под разливку металла | 1981 |

|

SU973221A1 |

| Устройство для смазки изложниц | 1976 |

|

SU567544A1 |

| Форсунка для смазки изложниц | 1979 |

|

SU865496A1 |

| Смазка для изложниц при сифонной разливке стали под теплоизолирующими смесями | 1982 |

|

SU1100036A1 |

| Форсунка для смазки изложниц | 1984 |

|

SU1235631A1 |

| Устройство для смазки изложниц | 1977 |

|

SU670379A2 |

| Защитное покрытие для изложниц | 1981 |

|

SU971557A1 |

| Устройство для смазки изложниц | 1976 |

|

SU567543A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Трубин К | |||

| Г | |||

| и Ойко Г | |||

| И | |||

| Металлургия стали, 1957, с | |||

| Способ уравновешивания движущихся масс поршневых машин с двумя встречно-движущимися поршнями в каждом цилиндре | 1925 |

|

SU426A1 |

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

1986-06-07—Публикация

1984-06-08—Подача